Изобретение относится к сварочной технике, в частности к электродам для контактной сварки, и может быть испрльзовано преимущественно при сварке деталей неравной толщины.

Известны электроды, имеющие коническую выточку на боковой поверхности со стороны рабочего торца. Такое выполнение повышает качество сварных соединений путем распределения плотности тока в зоне сварки 1. .

Недостатками электродов являются увеличенный теплоотвод в электрод от тонкой детали, а также изготовление их рабочей части заодно с центральной и хвостовиком из дорогостоящих легированных медных сплавов.

Также известен электрод, имеющий между рабочей частью и корпусом электрода прокладку из материала менее теплопроводного, чем материал рабочей части электрода 2.

Недостатками электрода являются неравномерное распределение плотности тока в зоне сварки, а также нетехнологичность замены рабочей части по мере ее износа.

Наиболее близким к изобретению по технической сущности и достигаемому эффекту является электрод для контактной точечной сварки, преимущественно деталей неравной толщины, содержащий рабочую часть, корпус электрода и размещенное между ними неэлектропроводное кольцо 3.

Недостатком .известного электрода является нарушение электрического контакта между сопрягаемыми цилиндрическими (боковыми) поверхностями вставной рабочей частью и корпусом электрода при многократном повторении циклов теплового расщирения при сварке. Электрод пригоден для сварки весьма ограниченного числа точек, количество которых зависит как от степени натяга при запрессовке рабочей части в корпус электрода, так и от режима сварки и характера охлаждения.

Требование поддержания стабильности качества сварки обуславливает необходимость введения контроля сопротивления перехода рабочая часть - корпус электрода. Так, при сварке ст. Х18Н10Т с соотношением толщин 0,5 + 2,0 мм, на режимах: Jce. 7кА; tte 0,06 с; Fog, 250 кг, возникновение непровара детали меньщей толщины наступало после постановки 120-150 точек, при этом рабочая часть запрессовалась при натяге 0,01 мм.

Целью изобретения является повышение срока службы электрода путем улучщения электрического контакта между корпусом электрода и рабочей частью.

Указанная цель достигается тем, что электрод для контактной точечной сварки, преимущественно деталей неравной толщины, содержащий рабочую часть корпус электрода и размещенное между ними неэлектропроводное кольцо, снабжен прокладкой,толщиной 1-2 мм, размещенной между корпусом электрода и неэлектропроводным кольцом и выполненной из спрессованного медного порошка.

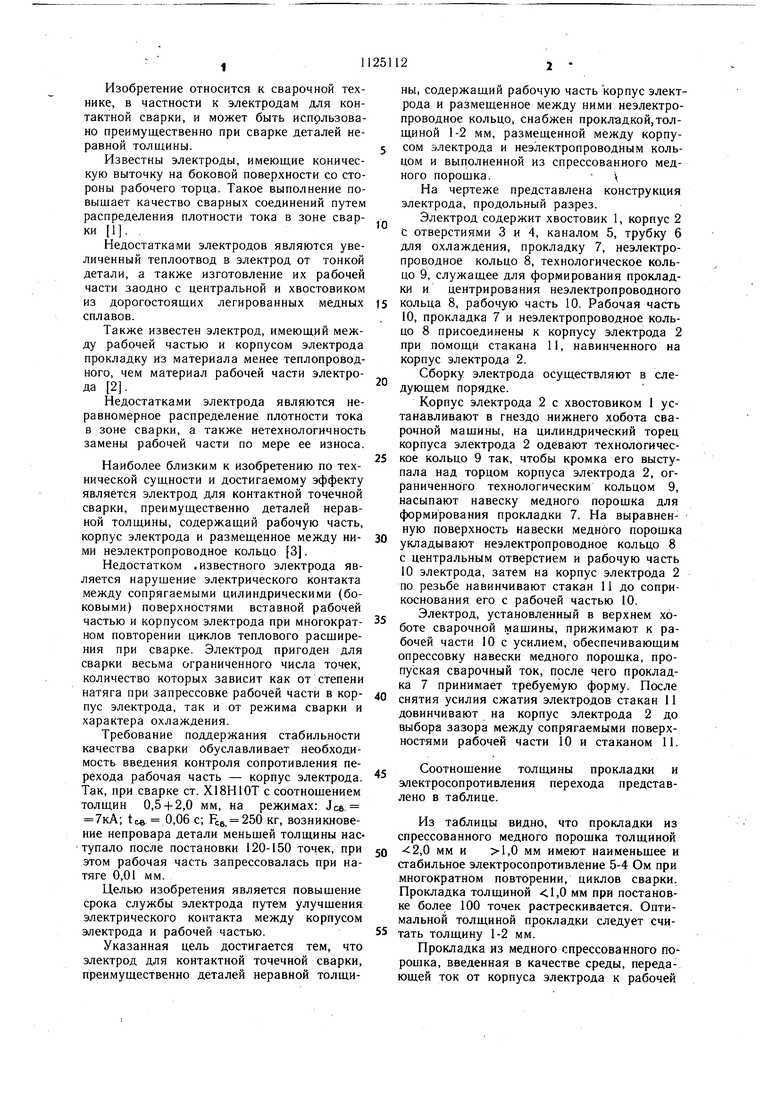

На чертеже представлена конструкция электрода, продольный разрез.

Электрод содержит хвостовик 1, корпус 2 с отверстиями 3 и 4, каналом 5, трубку 6 для охлаждения, прокладку 7, неэлектропроводное кольцо 8, технологическое кольцо 9, служащее для формирования прокладки и центрирования неэлектропроводного

кольца 8, рабочую часть 10. Рабочая часть 10, прокладка 7 и неэлектропроводное кольцо 8 присоединены к корпусу электрода 2 при помощи стакана 11, навинченного на корпус электрода 2.

Сборку электрода осуществляют в следующем порядке.

Корпус электрода 2 с хвостовиком 1 устанавливают в гнездо нижнего хобота сварочной машины, на цилиндрический торец корпуса электрода 2 одевают технологичес5 кое кольцо 9 так, чтобы кромка его выступала над торцом корпуса электрода 2, ограниченного технологическим кольцом 9, насыпают навеску медного порошка для формирования прокладки 7. На выравненную поверхность навески медного порошка

укладывают неэлектропроводное кольцо 8 с центральным отверстием и рабочую часть 10 электрода, затем на корпус электрода 2 по резьбе навинчивают стакан 11 до соприкоснования его с рабочей частью 10.

5 Электрод, установленный в верхнем хоботе сварочной машины, прижимают к рабочей части 10 с усилием, обеспечивающим опрессовку навески медного порошка, пропуская сварочный ток, после чего прокладка 7 принимает требуемую форму. После

0 снятия усилия сжатия электродов стакан 11 довинчивают на корпус электрода 2 до выбора зазора между сопрягаемыми поверхностями рабочей части 10 и стаканом П.

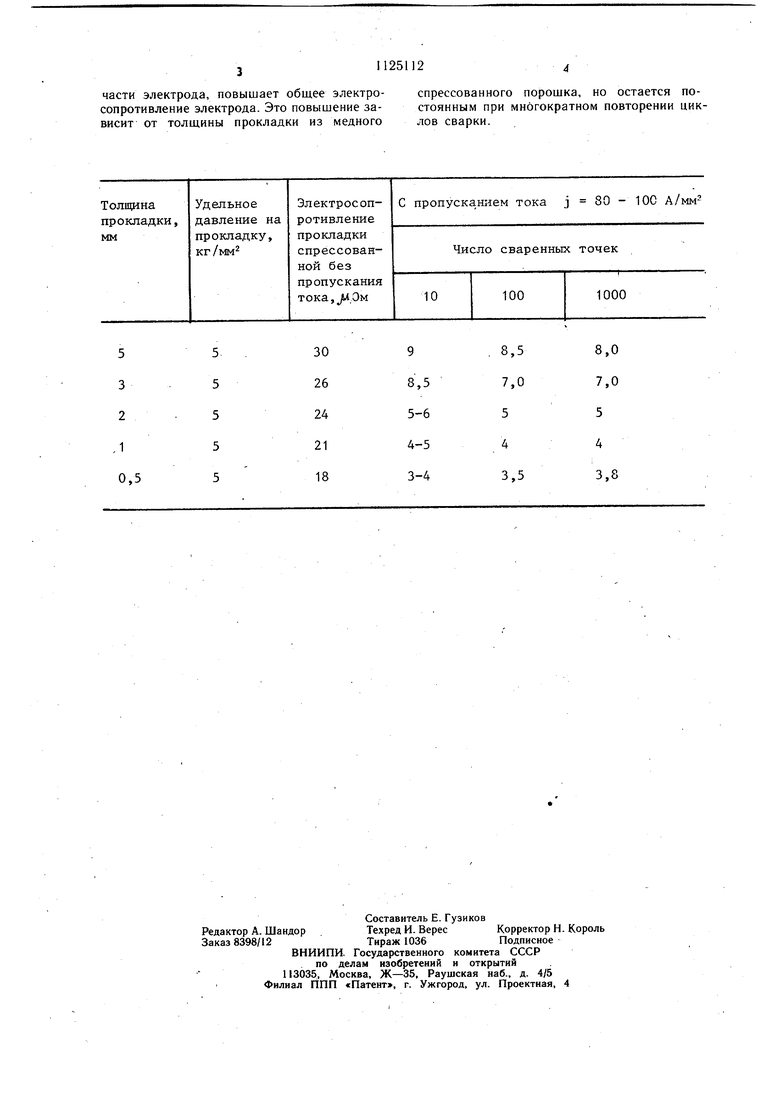

Соотношение толщины прокладки и электросопротивления перехода представлено в таблице.

Из таблицы видно, что прокладки из спрессованного медного порошка толщиной

2,0 мм и 1,0 мм имеют наименьшее и стабильное электросопротивление 5-4 Ом при многократном повторении, циклов сварки. Прокладка толщиной 1,0 мм при постановке более 100 точек растрескивается. Оптимальной толщиной прокладки следует считать толщину 1-2 мм.

Прокладка из медного спрессованного порощка, введенная в качестве среды, передающей ток от корпуса электрода к рабочей

311251124

части электрода, повышает общее электро- спрессованного порошка, но остается посопротивление электрода. Это повышение за-стоянным при многократном повторении циквисит от толщины прокладки из медного лов сварки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электрод для контактной точечной сварки | 1985 |

|

SU1278158A1 |

| Электрод для контактной точечной сварки | 1974 |

|

SU529027A1 |

| Электрод для контактной точечной сварки | 1974 |

|

SU517435A1 |

| Электрод для контактной точечной сварки деталей неравной толщины | 1981 |

|

SU959953A1 |

| Электрод для контактной точечной сварки | 1977 |

|

SU695781A1 |

| Электрод для контактной точечной сварки | 1980 |

|

SU927447A1 |

| Способ контактной точечной сварки деталей неравной толщины | 1981 |

|

SU1038139A1 |

| Устройство для контроля степени износа электрода | 1984 |

|

SU1301609A1 |

| Машина для контактной сварки | 1979 |

|

SU841860A1 |

| СПОСОБ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ МЕДИ И МЕДНЫХ СПЛАВОВ | 2014 |

|

RU2558322C1 |

ЭЛЕКТРОД ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ, преимущественно деталей неравной толщины, содержащий рабочую часть, корпус электрода и размещенное между ними неэлектропроводное кольцо, отличающийся тем, что, с целью повышения срока службы электрода путем улучщения электрического контакта между корпусом электрода и рабочей частью; электрод снабжен прокладкой, толщиной 1-2 мм, размещенной между корпусом электрода и неэлектропроводным кольцом и выполненной из спрессованного медного порошка. СО ьо С71 to

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Электрод для контактной точечной сварки | 1981 |

|

SU967730A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| К | |||

| и др | |||

| Электроды для контактной сварки | |||

| Л., «Машиностроение, 1972, с | |||

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

Авторы

Даты

1984-11-23—Публикация

1983-04-20—Подача