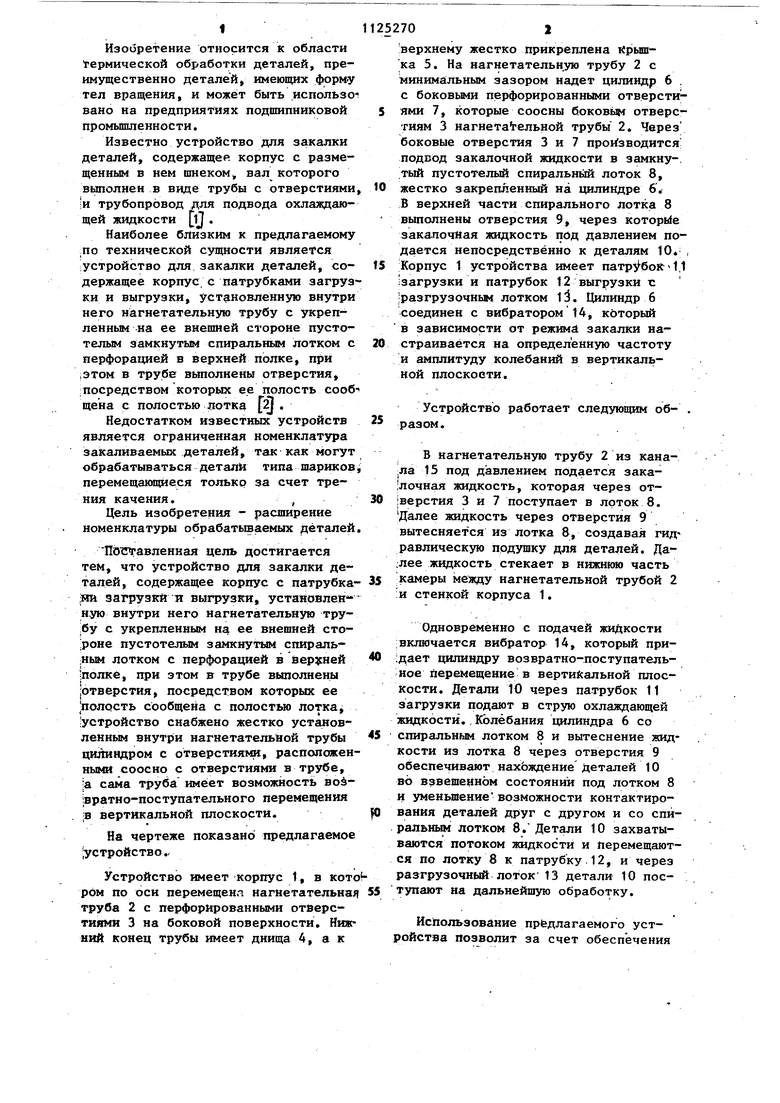

Изобретение относится к области термической обработки деталей, преимущественно деталей, имеющих форму тел вращения, и может быть использо вано на предприятиях подшипниковой промьшшенности. Известно устройство для закалки деталей, содержащее корпус с размещенным в нем шнеком, вал которого вьтолнен в виде трубы с отверстиями In трубопровод для подвода охлаждающей жидкости ij . Наиболее близким к предлагаемому ,по технической сущности является устройство для закалки деталей, содержащее корпус с патрубками загруз ки и выгрузки, установленную внутри него нагнетательную трубу с укрепленньм на ее внешней стороне пустотелым замкнутым спиральным лотком с перфорацией в верхней полке, при ;этом в трубе выполнены отверстия, :посредством которых ее полость сооб щена с полостью лотка 2j, Недостатком известных устройств является ограниченная номенклатура закаливаемых деталей, так как могут обрабатываться детали типа шариков перемещающиеся только за счет трения качения., Цель изобретения - расширение номенклатуры обрабатываемых деталей Поставленная цель достигается тем, что устройство для закалки деталей, содержащее корпус с патрубка ;ни загрузки и выгрузки, установлен ную виутри него нагнетательную тру;бу с укрепленным на ее внешней стороне пустотелым замкнутым спиральным лотком с перфорацией в верхней :Полке, при этом в трубе выполнены отверстия, посредством которых ее полость сообщена с полостью лотка, устройство снабжено жестко установленным внутри нагнетательной трубы цилиндром с oтвepcтия ш, расположен ными соосно с отверстиями в трубе, :а сама труба имеет возможност1э во§яратно-поступательного перемещения ;В вертикальной плоскости. На чертеже показано предлагаемое устройство., Устройство имеет корпус 1, в кот ром по оси перемещена нагнетательна труба 2 с перфорированными отверстиями 3 на боковой поверхности. Ниж ний конец трубы имеет днища 4, а к верхнему жестко прикреплена Крышка 5. На нагнетательную трубу 2 с минимальным зазором надет цилиндр 6 . с боковыми перфорированными отверстиями 7, которые соосны боковым отверстиям 3 нагнетательной трубы 2. Через боковые отверстия 3 и 7 производится подвод закалочной жидкости в замкну-, тый пустотелый спиральный лоток 8, жестко закрепленный на цилиндре 6. В верхней части спирального лотка 8 выполнены отверстия 9, через которое закалочная жидкость под давлением подается непосредственно к деталям 10. , Корпус 1 устройства имеет патрз бок 1.1 1 загрузки и патрубок 12 выгрузки т: разгрузочньм лотком l3. Цилиндр 6 соединен с вибратором 14, который в зависимости от режима закалки настраивается на определенную частоту и амплитуду колебаний в вертикальной плоскости. Устройство работает следующим об- . разом. В нагнетательную трубу 2 из кана.ла 15 под давлением подается закалочная жидкость, которая через от верстия 3 и 7 поступает в лоток 8. Далее жидкость через отверстия 9 вытесняемся из лотка 8, создавая гид равлическую подушку для деталей. Да.лее жидкость стекает в нижнкио часть камеры между нагнетательной трубой 2 ;и стенкой корпуса 1. Одновременно с подачей жидкости включается вибратор 14, который при:дает цилиндру возвратно-поступательное перемещение в вертикальной плоскости. Детали 10 через патрубок 11 загрузки подают в струю охлаждающей жидкости..Колебания цилиндра 6 со сшфальным лотком 8 и вытеснение жидкости из лотка 8 через отверстия 9 обеспечивают нахождение деталей 10 во взвешенном состоянии под лотком 8 и уменьшение - возможности контактирования деталей друг с другом и со спиральным лотком 8. Детали 10 захватываются потоком жидкости и перемещаются по лотку 8 к патрубку. 12, и через разгрузочный лоток 13 детали 10 поступают на дальнейшую обработку. Использование предлагаемого устойства позволит за счет обеспечения

311252704

взвешенного состояния деталей обра- контакта деталей между соЬой и ово.батывать не только шарики, но и коль- рудованием повысить качество закалица, ролики,и т.д., за счет упеньшения ваемых деталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для закалки деталей | 1982 |

|

SU1082838A1 |

| Устройство для закалки деталей | 1976 |

|

SU825651A2 |

| Станок для закалки деталей | 1975 |

|

SU739112A1 |

| Агрегат для термообработки | 1980 |

|

SU983425A1 |

| Установка для индукционной закалки концов длинномерных изделий | 1989 |

|

SU1730178A1 |

| Закалочный бак | 1979 |

|

SU817076A1 |

| Станок для закалки | 1991 |

|

SU1806208A3 |

| Устройство для термической обработки цилиндрических деталей | 1984 |

|

SU1254035A1 |

| Устройство для закалки деталей | 1976 |

|

SU619523A1 |

| Установка для закалки цилиндрических изделий | 1987 |

|

SU1514805A1 |

УСТРОЙСТВО ДЛЯ ЗАКАЛКИ ДЕТАЛЕЙ, содержащее корпус с патрубка ми загрузки и выгрузки, устанр.влейн внутри неги нагнетательную трубу с укрепленным на ее внешней стороне пустотелым замкнутым спиральным лотком с перфорацией в верхней полке, при этом в трубе выполнены отверстия, посредством которых ее полость сообщена с полостью лотка, отличающееся тем, что, с целью расширения номенклатуры обрабатываемых деталей, устройство снабжено жестко установленным внутри нагнетательной трубы цилиндром с отверстиями, расположенньми соосно с отверстиями в трубе, a сама труба имеет возможность возвратно-поступательного перемещения в вертикальной плоскости. Iteintfemtfi

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство ССС по заявке 3482444/02, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявке 3482398/02, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-11-23—Публикация

1982-12-08—Подача