сл

4

00

о

СП

Изобретение относится к термической обработке и может быть использовано для термического упрочнения накатанных опорных роликов трактора с прокатного нагрева.

Цель изобретения - повышение эксплуатационных возможностей установки и улучшение удобства .обслуживания.

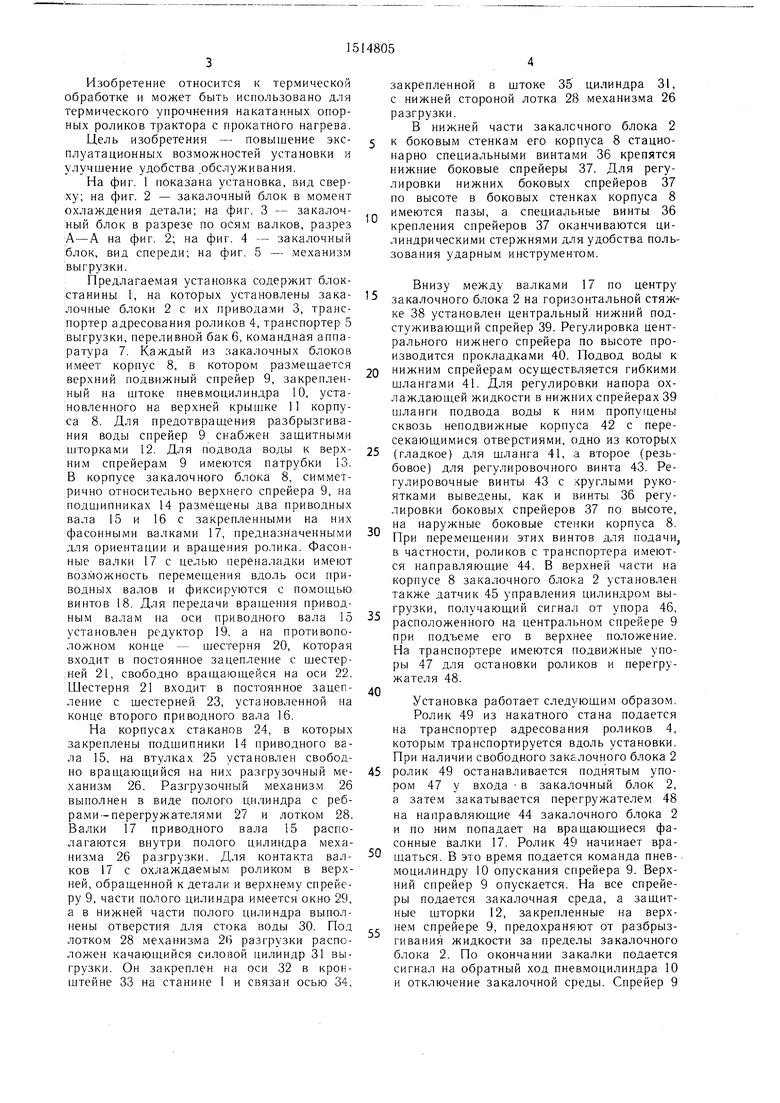

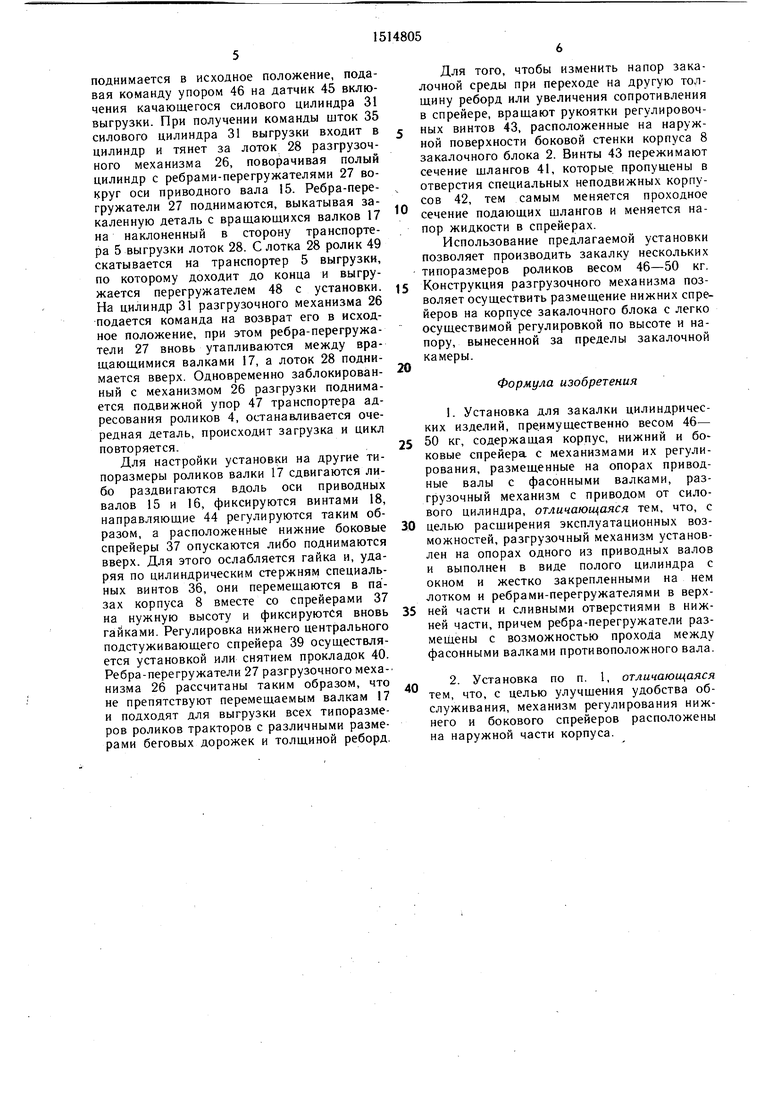

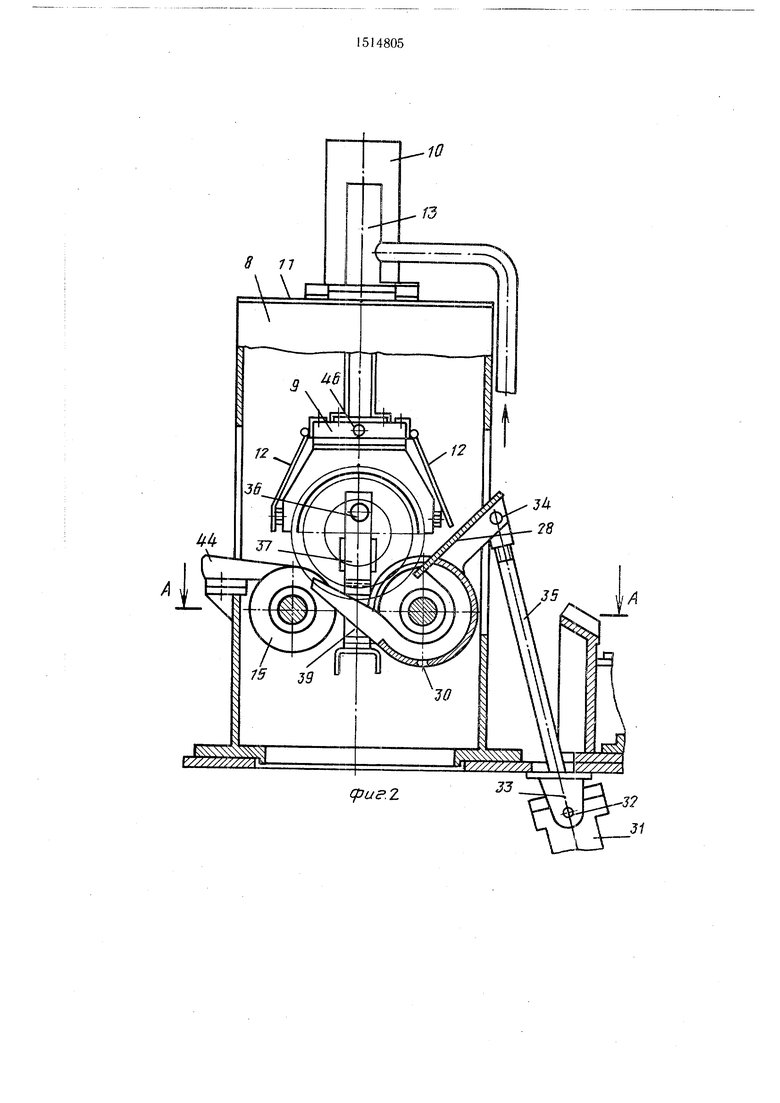

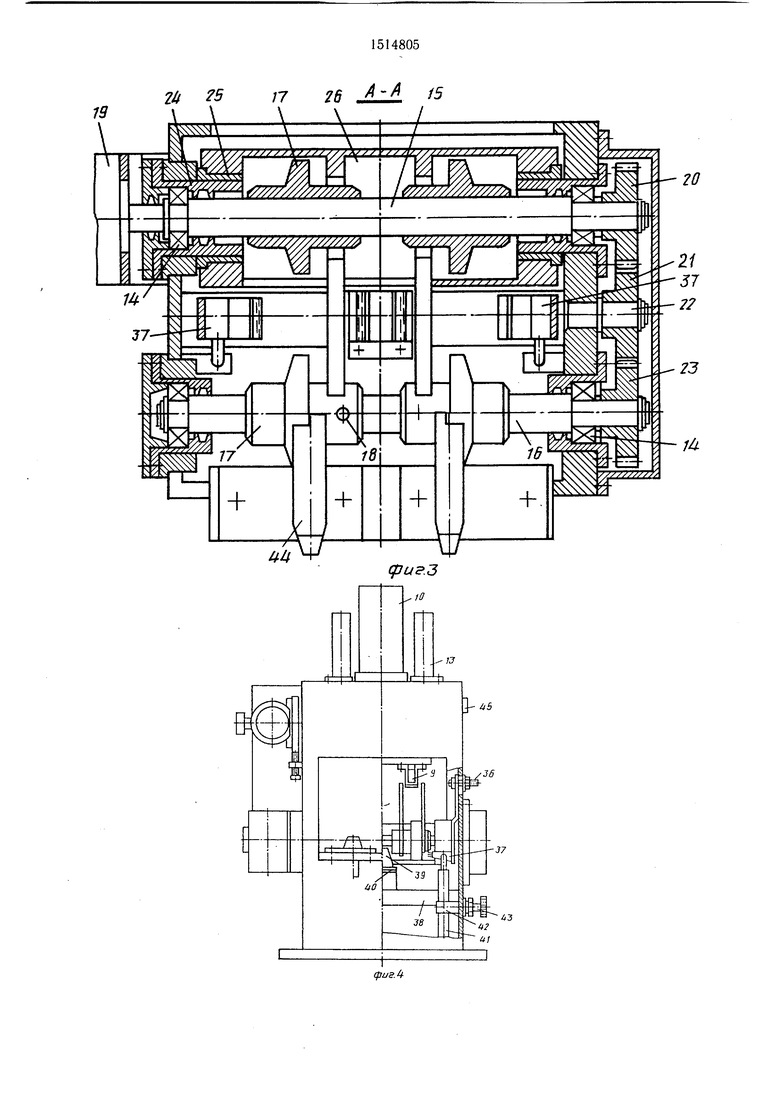

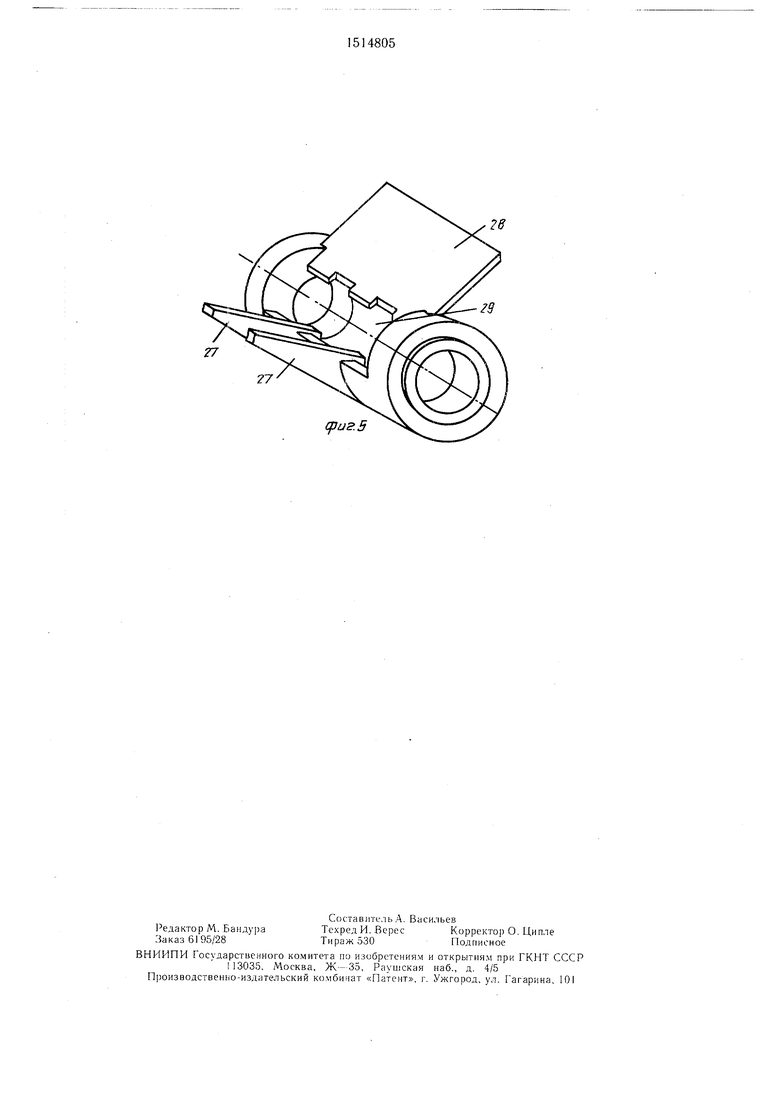

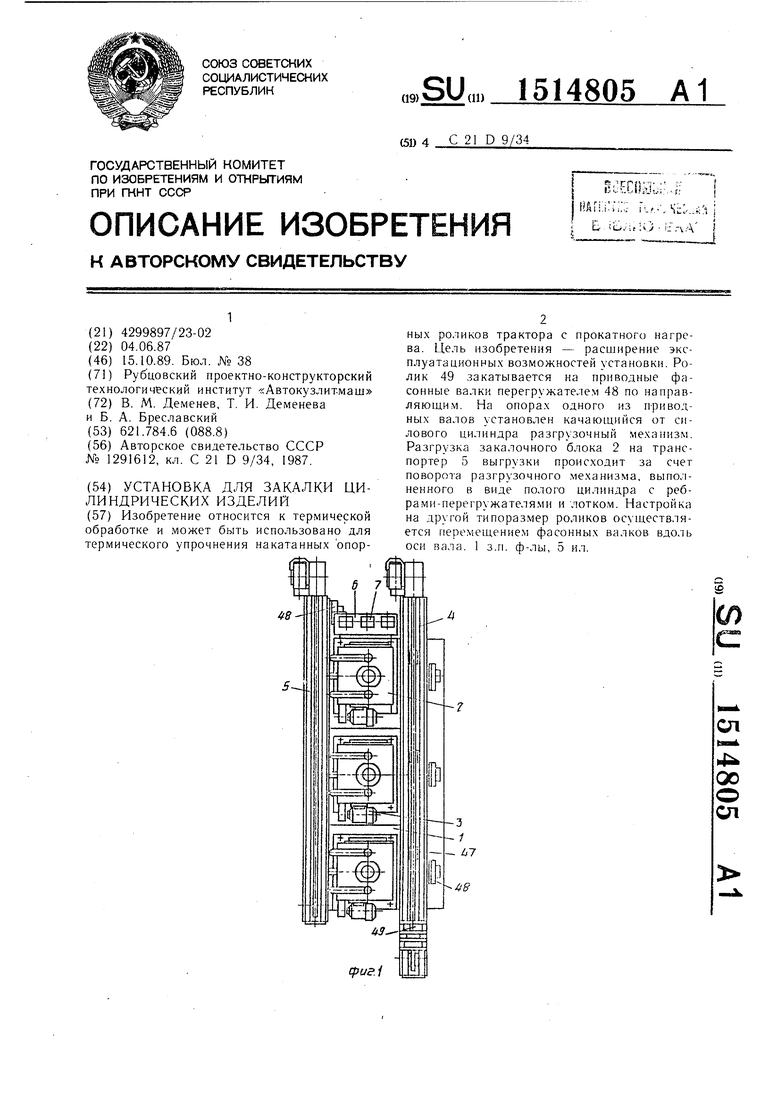

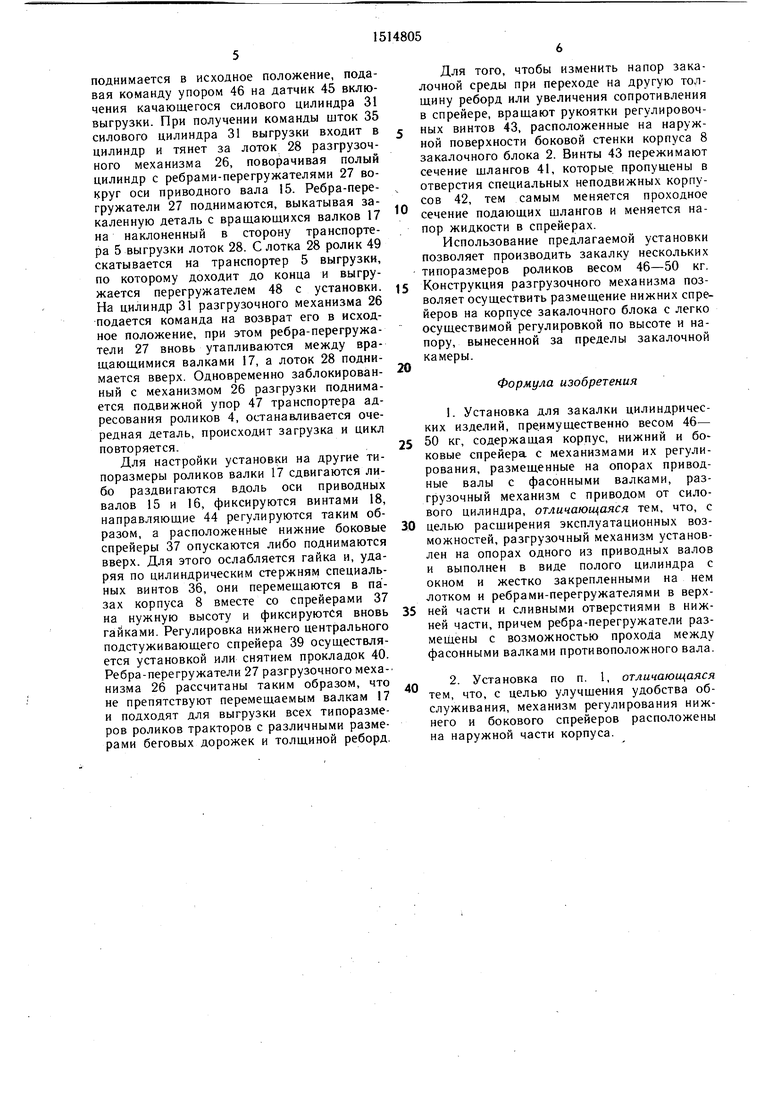

На фиг. 1 показана установка, вид сверху; на фиг. 2 - закалочный блок в момент охлаждения детали; на фиг. 3 - закалочный блок в разрезе по осям валков, разрез А-А на фиг. 2; на фиг. 4 - закалочный блок, вид спереди; на фиг. 5 - механизм выгруз-ки.

Предлагаемая установка содержит блок- станины 1, на которых установлены закалочные блоки 2 с их приводами 3, транспортер адресования роликов 4, транспортер 5 выгрузки, переливной бак 6, командная аппаратура 7. Каждый из закалочных блоков имеет корпус 8, в котором раз.мещается верхний подвижный спрейер 9, закрепленный на штоке пневмоцилиндра 10, установленного на верхней крышке 11 корпуса 8. Для предотвращения разбрызгивания воды спрейер 9 снабжен заш.итными шторками 12. Для подвода воды к верхним спрейерам 9 имеются патрубки 13. В корпусе закалочного блока 8, симметрично относительно верхнего спрейера 9, на подшипниках 14 размеш,ены два приводных вала 15 и 16 с закрепленными на них фасонными валками 17, предназначенными для ориентации и вращения ролика. Фасонные валки 17 с целью переналадки имеют возможность перемещения вдоль оси приводных валов и фиксируются с помощью винтов 18. Для передачи вращения приводным валам на оси приводного вала 15 установлен редуктор 19, а на противоположном конце - шестерня 20, которая входит в постоянное зацепление с шестерней 21, свободно вращающейся на оси 22. Шестерня 21 входит в постоянное зацепление с шестерней 23, установленной на конце второго приводного вала 16.

На корпусах стаканов 24, в которых закреплены подшипники 14 приводного вала 15, на втулках 25 установлен свободно вращающийся на них разгрузочный механизм 26. Разгрузочный механизм 26 выполнен в виде полого ци,1индра с ребрами-перегружателями 27 и лотком 28. Валки 17 приводного вала 15 располагаются внутри полого цилиндра механизма 26 разгрузки. Л,ля контакта валков 17 с охлаждаемым роликом в верхней, обращенной к детали и верхнему спрейе- ру 9, части полого цилингфа имеется окно 29, а в нижней части полого цилиндра выполнены отверстия для стока воды 30. Под лотком 28 механизма 26 разгрузки расположен качающийся силовой цилиндр 31 выгрузки. Он закреплен на оси 32 в кронштейне 33 на станине 1 и связан осью 34,

0

5

0

5

0

5

0

5

закрепленной в штоке 35 цилиндра 31, с нижней стороной лотка 28 механизма 26 разгрузки.

В нижней части закалочного блока 2 к боковым стенкам его корпуса 8 стационарно специальными винтами 36 крепятся нижние боковые спрейеры 37. Для регулировки нижних боковых спрейеров 37 по высоте в боковых стенках корпуса 8 имеются пазы, а специальные винты 36 крепления спрейеров 37 оканчиваются цилиндрическими стержнями для удобства пользования ударным инструментом.

Внизу между валками 17 по центру закалочного блока 2 на горизонтальной стяжке 38 установлен центральный нижний под- стуживающий спрейер 39. Регулировка центрального нижнего спрейера по высоте производится прокладками 40. Подвод воды к нижним спрейерам осуществляется гибкими шлангами 41. Для регулировки напора охлаждающей жидкости в нижних спрейерах 39 шланги подвода воды к ним пропущены сквозь неподвижные корпуса 42 с пересекающимися отверстиями, одно из которых (гладкое) для шланга 41, а второе (резьбовое) для регулировочного винта 43. Регулировочные винты 43 с круглыми рукоятками выведены, как и винты 36 регулировки боковых спрейеров 37 по высоте, на наружные боковые стенки корпуса 8. При перемещении этих винтов для подачи, в частности, роликов с транспортера имеются направляющие 44. В верхней части на корпусе 8 закалочного блока 2 установлен также датчик 45 управления цилиндром выгрузки, получающий сигнал от упора 46, расположенного на центральном спрейере 9 при подъеме его в верхнее положение. На транспортере имеются подвижные упоры 47 для остановки роликов и перегружателя 48.

Установка работает следующим образом.

Ролик 49 из накатного стана подается на транспортер адресования роликов 4, которым транспортируется вдоль установки. При наличии свободного закалочного блока 2 ролик 49 останавливается поднятым упором 47 у входа в закалочный блок 2, а затем закатывается перегружателем 48 на направляющие 44 закалочного блока 2 и по ним попадает на вращающиеся фасонные валки 17. Ролик 49 начинает вращаться. В это время подается команда пнев- моцилиндру 10 опускания спрейера 9. Верхний спрейер 9 опускается. На все спрейеры подается закалочная среда, а защитные шторки 12, закрепленные на верхнем спрейере 9, предохраняют от разбрызгивания жидкости за пределы закалочного блока 2. По окончании закалки подается сигнал на обратный ход пневмоцилиндра 10 и отключение закалочной среды. Спрейер 9

поднимается в исходное положение, подавая команду упором 46 на датчик 45 включения качающегося силового цилиндра 31 выгрузки. При получении команды шток 35 силового цилиндра 31 выгрузки входит в цилиндр и тянет за лоток 28 разгрузочного механизма 26, поворачивая полый цилиндр с ребрами-перегружателями 27 вокруг оси приводного вала 15. Ребра-перегружатели 27 поднимаются, выкатывая закаленную деталь с вращающихся валков 17 на наклоненный в сторону транспортера 5 выгрузки лоток 28. С лотка 28 ролик 49 скатывается на транспортер 5 выгрузки, по которому доходит до конца и выгружается перегружателем 48 с установки. На цилиндр 31 разгрузочного механизма 26 подается команда на возврат его в исходное положение, при этом ребра-перегружатели 27 вновь утапливаются между вращающимися валками 17, а лоток 28 поднимается вверх. Одновременно заблокированный с механизмом 26 разгрузки поднимается подвижной упор 47 транспортера адресования роликов 4, останавливается очередная деталь, происходит загрузка и цикл повторяется.

Для настройки установки на другие типоразмеры роликов валки 17 сдвигаются либо раздвигаются вдоль оси приводных валов 15 и 16, фиксируются винтами 18, направляющие 44 регулируются таким образом, а расположенные нижние боковые спрейеры 37 опускаются либо поднимаются вверх. Для этого ослабляется гайка и, ударяя по цилиндрическим стержням специальных винтов 36, они перемещаются в па - зах корпуса 8 вместе со спрейерами 37 на нужную высоту и фиксируются вновь гайками. Регулировка нижнего центрального подстуживающего спрейера 39 осуществляется установкой или снятием прокладок 40. Ребра-перегружатели 27 разгрузочного меха- низма 26 рассчитаны таким образом, что не препятствуют перемещаемым валкам 17 и подходят для выгрузки всех типоразмеров роликов тракторов с различными размерами беговых дорожек и толщиной реборд.

Для того, чтобы изменить напор закалочной среды при переходе на другую толщину реборд или увеличения сопротивления в спрейере, вращают рукоятки регулировочных винтов 43, расположенные на наружной поверхности боковой стенки корпуса 8 закалочного блока 2. Винты 43 пережимают сечение шлангов 41, которые, пропущены в отверстия специальных неподвижных корпусов 42, тем самым меняется проходное сечение подающих шлангов и меняется напор жидкости в спрейерах.

Использование предлагаемой установки позволяет производить закалку нескольких типоразмеров роликов весом 46-50 кг.

Конструкция разгрузочного механизма позволяет осуществить размещение нижних спре- йеров на корпусе закалочного блока с легко осуществимой регулировкой по высоте и напору, вынесенной за пределы закалочной камеры.

Формула изобретения

. Установка для закалки цилиндрических изделий, преимущественно весом 46-

50 кг, содержащая корпус, нижний и боковые спрейера с механизмами их регулирования, размещенные на опорах приводные валы с фасонными валками, разгрузочный механизм с приводом от cHvio- вого цилиндра, отличающаяся тем, что, с

целью расщирения эксплуатационных возможностей, разгрузочный механизм установлен на опорах одного из приводных валов и выполнен в виде полого цилиндра с окном и жестко закрепленными на нем лотком и ребрами-перегружателями в верхней части и сливными отверстиями в нижней части, причем ребра-перегружатели раз- меш,ены с возможностью прохода между фасонными валками противоположного вала.

2. Установка по п. 1, отличающаяся тем, что, с целью улучшения удобства обслуживания, механизм регулирования нижнего и бокового спрейеров расположены на наружной части корпуса.

10

19

1

43

77

77

сриг.5

2в

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для охлаждения цилиндрических изделий | 1984 |

|

SU1291612A1 |

| УСТРОЙСТВО ДЛЯ СУШКИ КОРНЕЙ И КОРНЕВИЩ СОЛОДКИ | 2005 |

|

RU2303217C1 |

| Автоматическая линия для изготовле-Ния издЕлия пЕРЕМЕННОгО СЕчЕНия | 1979 |

|

SU814533A1 |

| Установка для термообработки длинномерных изделий | 1980 |

|

SU939572A2 |

| Агрегат для термообработки | 1980 |

|

SU983425A1 |

| Установка для обработки изделий и устройство для закалки | 1983 |

|

SU1209722A1 |

| Установка для закалки катков | 1989 |

|

SU1730182A1 |

| УСТАНОВКА ДЛЯ ЗАКАЛКИ РЕЛЬСОВЫХ ПОДКЛАДОК | 1992 |

|

RU2040552C1 |

| Линия для бездеформационной закалки колец подшипников качения | 1990 |

|

SU1793179A1 |

| Автомат для закалки деталей типа колец | 1979 |

|

SU865933A1 |

Изобретение относится к термической обработке и может быть использовано для термического упрочнения накатанных опорных роликов трактора с прокатного нагрева. Цель изобретения - расширение эксплуатационных возможностей установки. Ролик 49 закатывается на приводные фасонные валки перегружателем 48 по направляющим. На опорах одного из приводных валов установлен качающийся от силового цилиндра разгрузочный механизм. Разгрузка закалочного блока 2 на транспортер 5 выгрузки происходит за счет поворота разгрузочного механизма, выполненного в виде полого цилиндра с ребрами - перегружателями и лотком. Настройка на другой типоразмер роликов осуществляется перемещением фасонных валков вдоль оси вала. 5 ил.

| Устройство для охлаждения цилиндрических изделий | 1984 |

|

SU1291612A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-10-15—Публикация

1987-06-04—Подача