I

Изобретение относится к устройствам для индукционной термообработки и деталей и может быть использовано для термической обработки цилиндрических деталей, преимущественно шестерен.

Цель изобретения - повьшение техники безопасности за счет исключения вспышек и всплесков горючей закалочной жидкости при закалке деталей методом погружения.

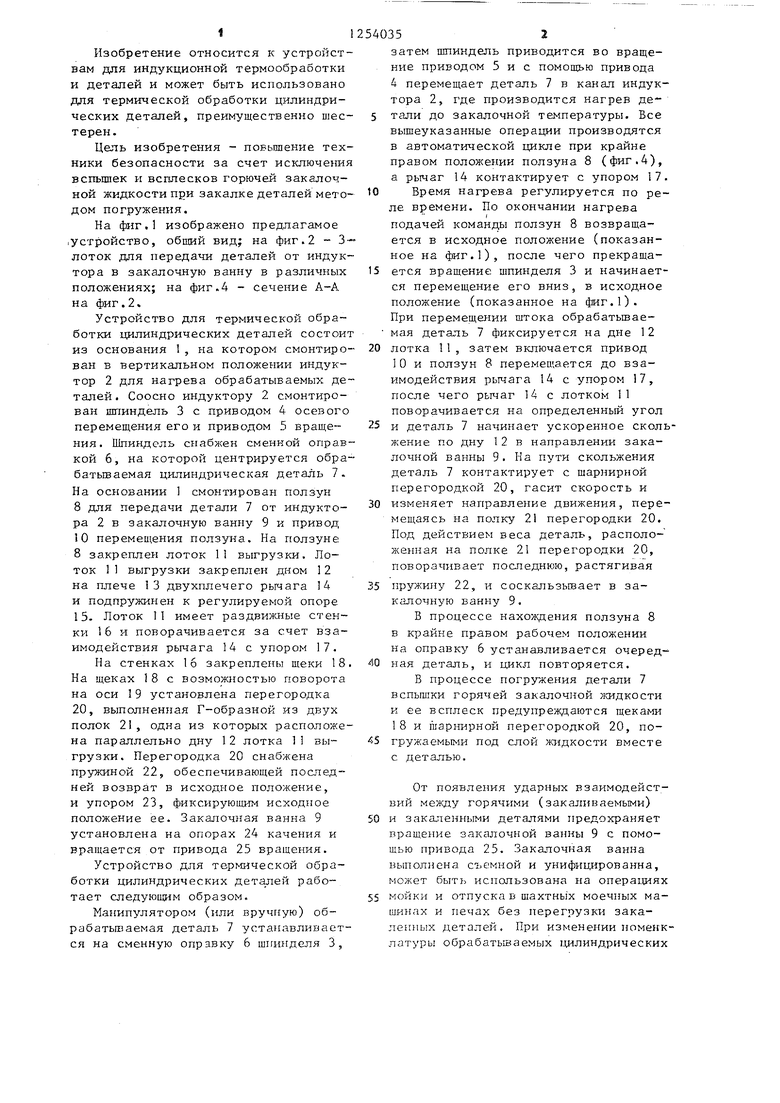

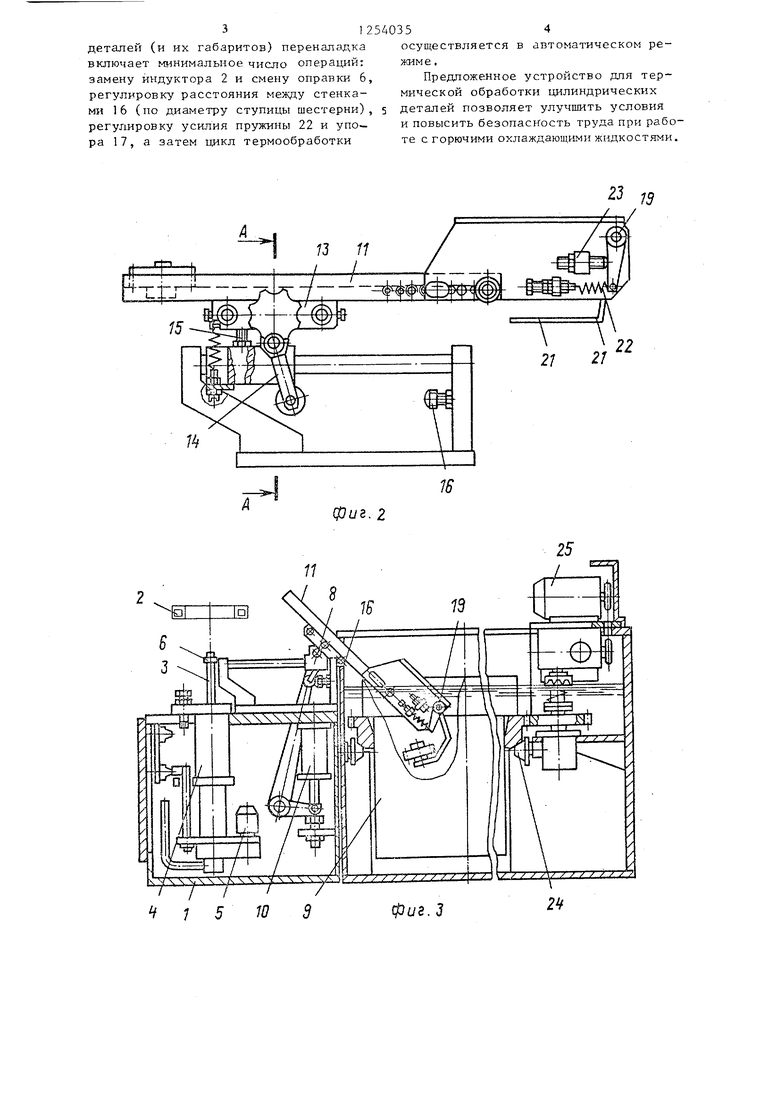

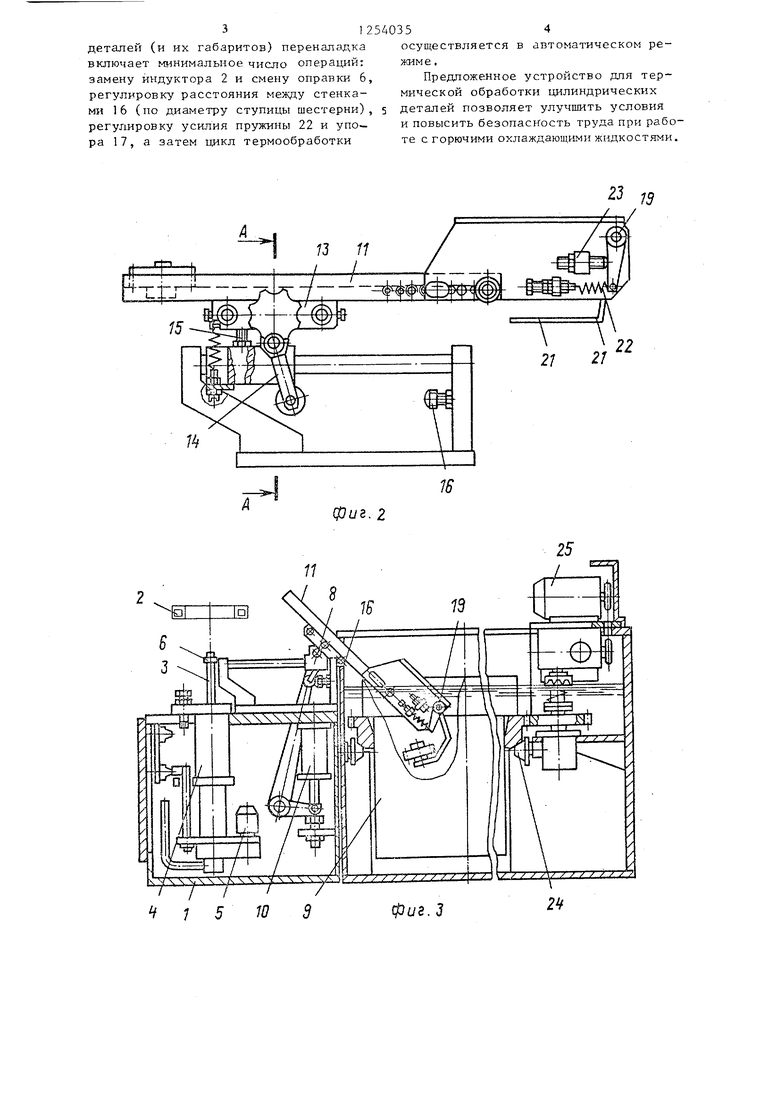

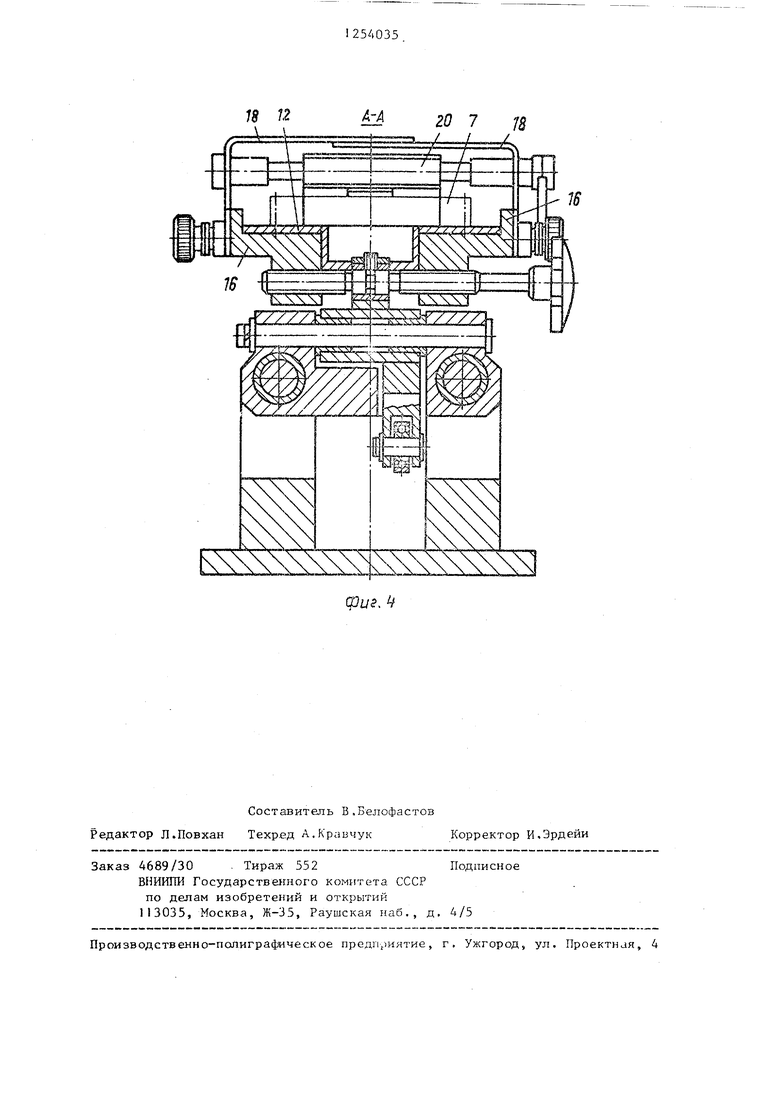

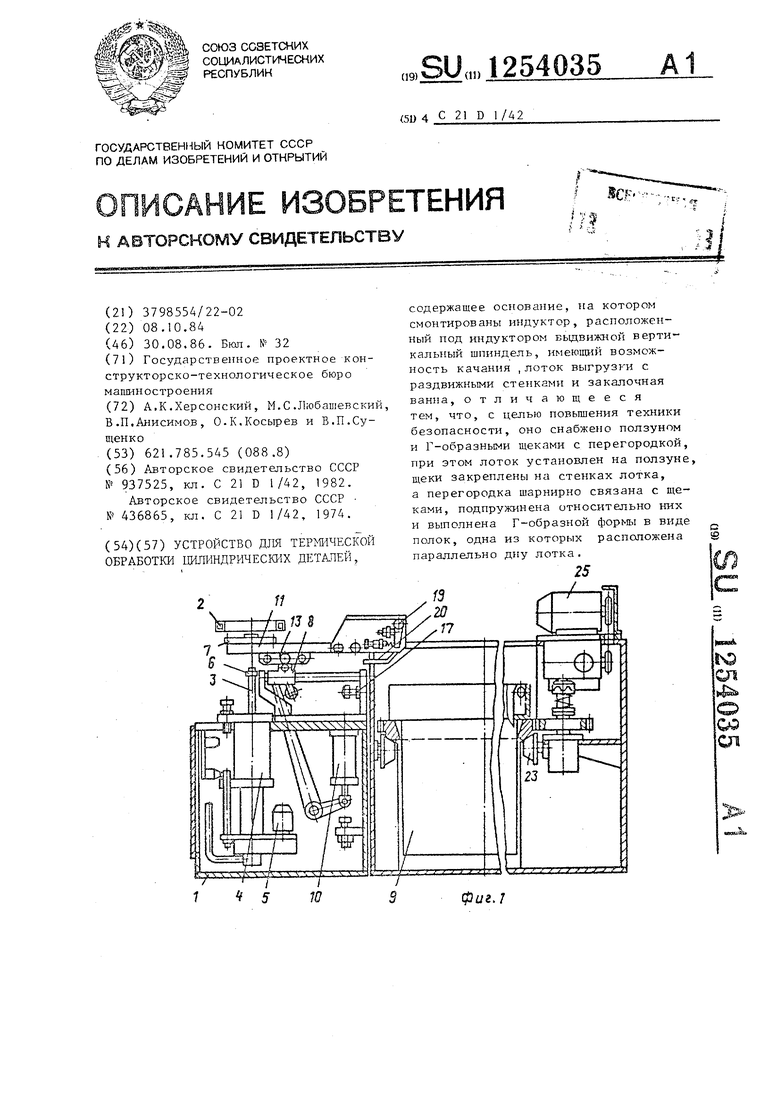

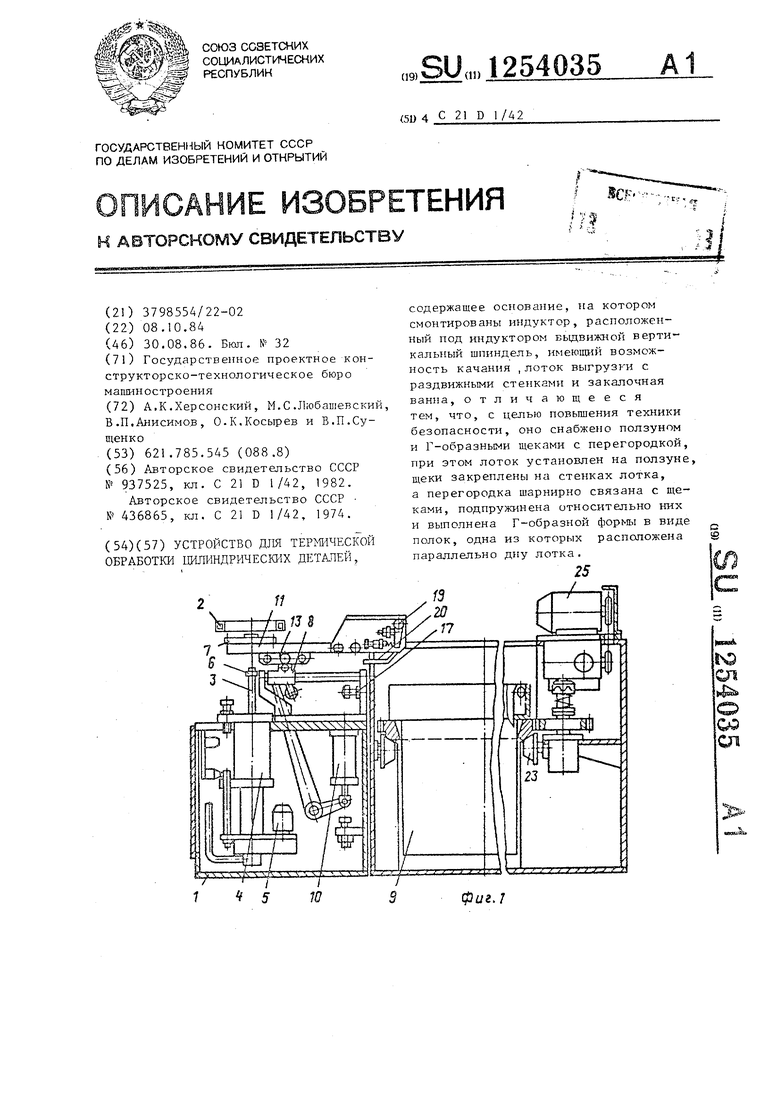

На фиг.1 изображено предпагамое ;устройство, общий вид; на фиг. 2 - 3 - лоток для передачи деталей от индуктора в закалочную ванну в различных положениях; на фиг.4 - сечение А-А на фиг.2,

Устройство для термической обработки цилиндрических деталей состоит из основания 1, на котором смонтирован в вертикальном положении индуктор 2 для нагрева обрабатываемых деталей. Соосно индуктору 2 смонтирован шпиндель 3 с приводом 4 осевого перемещения его и приводом 5 вращения. Шпиндель снабжен сменной оправкой 6, на которой центрируется обра- батьшаемая цилиндрическая деталь 7. На основании 1 смонтирован ползун 8 для передачи детали 7 от индуктора 2 в закалочную ванну 9 и привод 0 перемещения ползу1 а. На ползуне 8 закреплен лоток 11 выгрузки. Лоток 11 выгрузки закреплен дном 12 на плече 13 двухплечего рычага 14 и подпружинен к регулируемой опоре 15. Лоток 11 имеет раздвижные стенки 16 и поворачивается за счет взаимодействия рычага 14 с упором 17.

На стенках 16 закреплены щеки 18 На щеках 18 с возможностью поворота на оси 19 установлена перегородка 20, выполненная Г-образной из двух полок 21, одна из которых расположена параллельно дну 12 лотка 11 зы грузки. Перегородка 20 снабжена пружиной 22, обеспечивающей последней возврат в исходное положение, и упором 23, фиксирующим исходное положение ее. Закалочная ванна 9 установлена на опорах 24 качения и вращается от привода 25 вращения.

Устройство для термической обработки цилиндрических деталей работает следующим образом.

Манипулятором (или вручную) об- рабатьшаемая деталь 7 устанавливается на сменную оправку 6 щпинделя 3,

540352

затем шпиндель приводится во вращение приводом 5 и с помощью привода 4 перемещает деталь 7 в канал индуктора 2, где производится нагрев де- 5 тали до закалочной температуры. Все вышеуказанные операции производятся в автоматической цикле при крайне правом положении ползуна 8 (фиг.4), а рычаг 14 контактирует с упором 17. 10 Время нагрева регулируется по реле времени. По окончании нагрева /

подачей команды ползун В возвращается в исходное положение (показанное на фиг. О, после чего прекраща15 ется вращение шпинделя 3 и начинается перемещение его вниз, в исходное положение (показанное на фнг.1). При перемещении штока обрабатьшае- мая деталь 7 фиксируется на дне 12

20 лотка 11, затем включается привод 10 и ползун 8 перемещается до взаимодействия рычага 14 с упором 17, после чего рычаг 14 с лотком 11 поворачивается на определенньй угол

25 и деталь 7 начинает ускоренное скольжение по дну 12 в направлении закалочной ванны 9, На пути скольжения деталь 7 контактирует с шарнирной перегородкой 20, гасит скорость и

30 изменяет направление движения, перемещаясь на полку 21 перегородки 20. Под действием веса деталь, расположенная на полке 21 перегородки 20, поворачивает последнюю, растягивая

35 пружину 22, и соскальзьюает в за- к;1лочную ванну 9.

В процессе нахождения ползуна 8 в крайне правом рабочем положении на оправку 6 устанавливается очеред40 ная деталь, и цикл повторяется.

В процессе погружения детали 7 вспьш ки горячей закалочной жидкости и ее всплеск предупреждаются щеками 18 и шарнирной перегородкой 20, по SS гружаемьми под слой жидкости вместе с деталью.

От появления ударных взаимодействий между горяч1гми (закаливаемыми)

50 и закаленными деталями предохраняет вращение закалочной ваннь 9 с помощью привода 25. Закалочная ванна выполнена съемной и унифицированна, может быть использована на опера1щях

55 мойки и отпуска в щахтны х моечных машинах и печах без перегрузки закаленных деталей. При изменении номенклатуры обрабатываемых lJl линдpичecкиx

деталей (и их габаритов) переналадка включает минимальное число операций: замену индуктора 2 и смену оправки 6, регулировку расстояния между стенками 16 (по диаметру ступицы шестерни), регулировку усилия пружины 22 и упора 17, а затем цикл термообработки

осуществляется в автоматическом режиме.

Предложенное устройство для термической обработки цилиндрических деталей позволяет улучшить условия и повысить безопасность труда при работе с горючими охлаждающими жидкостями.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для индукционной закалки крупногабаритных коленвалов | 1988 |

|

SU1666555A1 |

| Станок для закалки деталей | 1975 |

|

SU739112A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРУЖИН И АГРЕГАТ ДЛЯ ЕГО ВОПЛОЩЕНИЯ | 2015 |

|

RU2623968C2 |

| Автоматическое устройство для термообработки изделий | 1991 |

|

SU1825380A3 |

| Автомат для закалки деталей типа колец | 1979 |

|

SU865933A1 |

| Линия термообработки деталей | 1982 |

|

SU1073303A1 |

| Станок для закалки | 1991 |

|

SU1806208A3 |

| Устройство для нагрева цилиндрических деталей | 1980 |

|

SU937525A1 |

| Автоматическая линия закалки деталей | 1981 |

|

SU1041584A1 |

| Автоматическая линия для термообработки плоских деталей | 1981 |

|

SU1084317A1 |

lli

фиг. 2

21

22

16

11

фиг.З

24

18 П

4-4

20 7 J8 / I/

Ши$. }

| Устройство для нагрева цилиндрических деталей | 1980 |

|

SU937525A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Станок для закалки деталей | 1972 |

|

SU436865A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-08-30—Публикация

1984-10-08—Подача