Изобретение относится к термической обработке мелких деталей и может быть использовано в машиностроительной, метизной, автомобильной и других отраслях промышленности. Известен закалочный бак, содержащий патрубок подачи деталей из печи, барабан для рассредоточения деталей и механизм выгрузки деталей из бака, закалочную емкость. Для создания направленной циркуляции закалочной жидкости в закалочном баке установлена мешалка, нагрев закалочной жидкости для первоначального пуска бака осуществляется электронагревателями, опущенными в закалочную среДУ П.. Недостатком известной конструкции является некачественная закалка, вызванная неблагоприятным влиянием паровой прдушки на детали. Перемешивание деталей в барабане для рассредоточения и циркуляция закалочной жидкости по емкости не дает положительных результатов ввиду значительной скорости охлажд ния мелких деталей относительно скорости их перемешивания. В результате твердость деталей находящихся внутри порции поступающих из печи деталей, бывает недостаточной, что приводит к браку всей партии деталей. Наиболее близким по технической сущности к предлагаемому является закалочный бак, содержащий лоток подачи деталей, систему подачи охладителя, механизм выгрузки 2. Недостатком такой конструкции является следующее: необходимость создания большого напора закалочной жидкости для подачи в гидроциклон, возможная деформация деталей при трении и ударах об стенки гидроциклона, невозможность регулирования времени охлаждения обрабатываемых деталей, так как газовые пузырьки, сбиваемые с одних деталей, влияют на равномерное охлаждение других. Цель изобретения - улучшение качества обрабатываемых деталей. Поставленная цель достигается тем, что закалочный бак снабжен кожухом, обрамляющим лоток, при этом полость между лотком и желобом соединена с системой подачи охладителя, а дно лотка выполнено перфорированным.

38

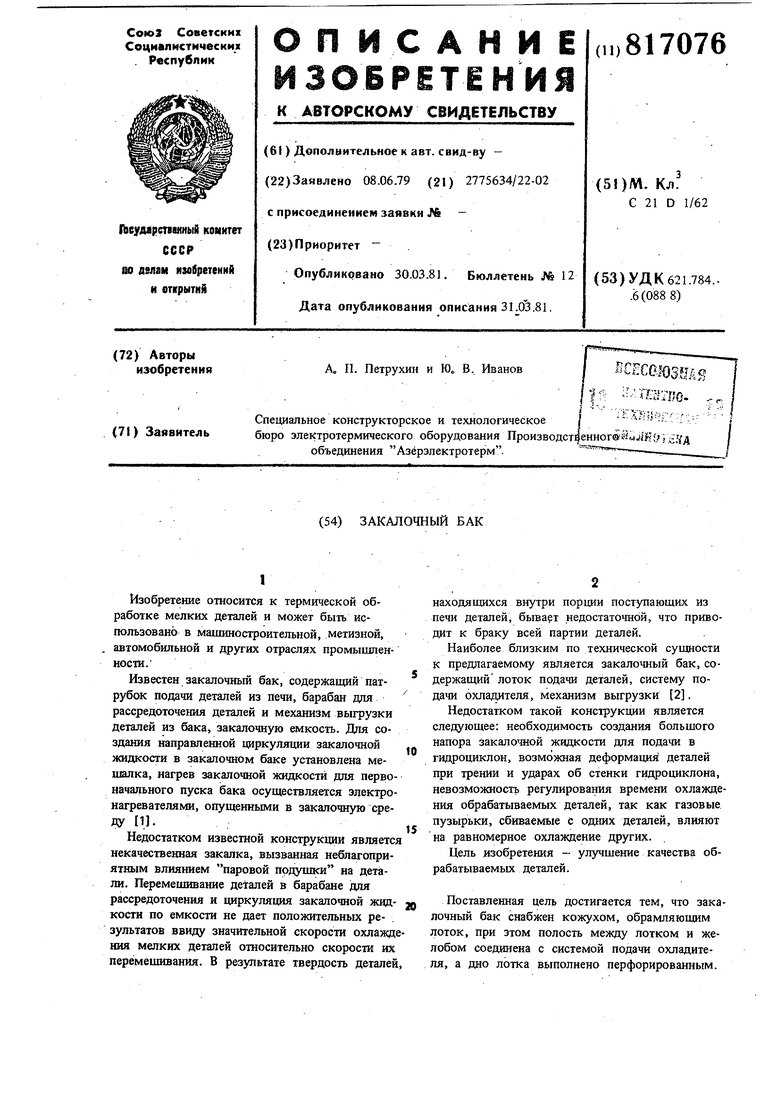

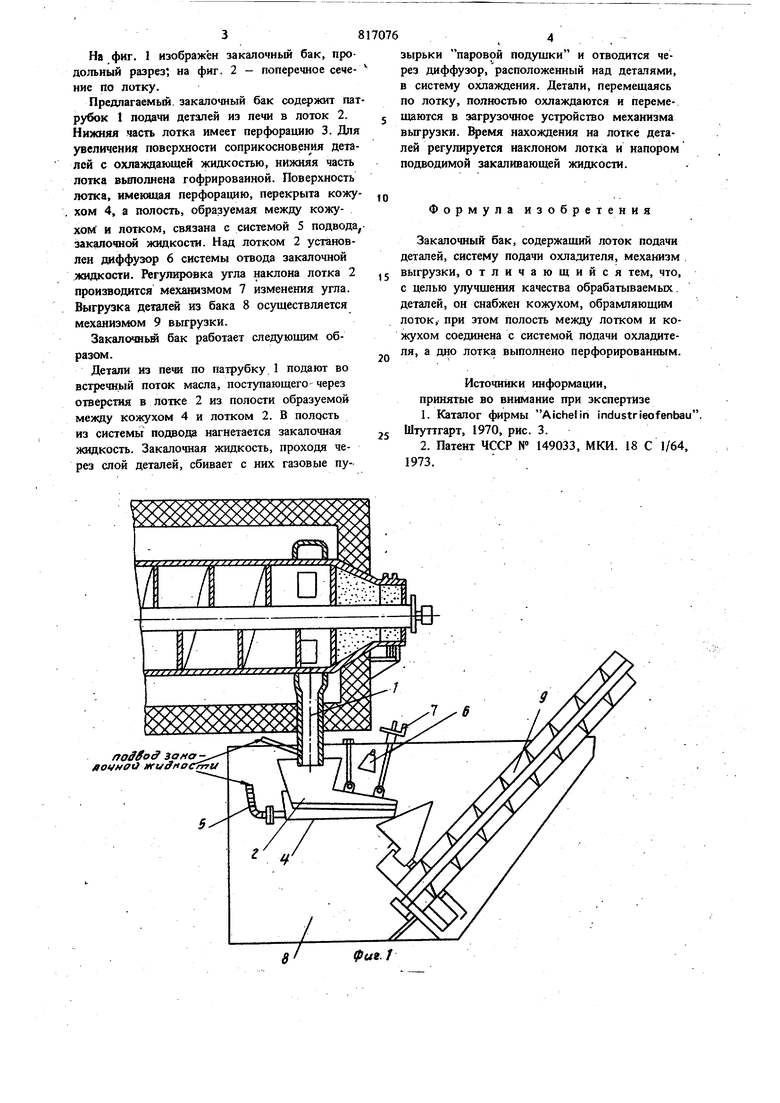

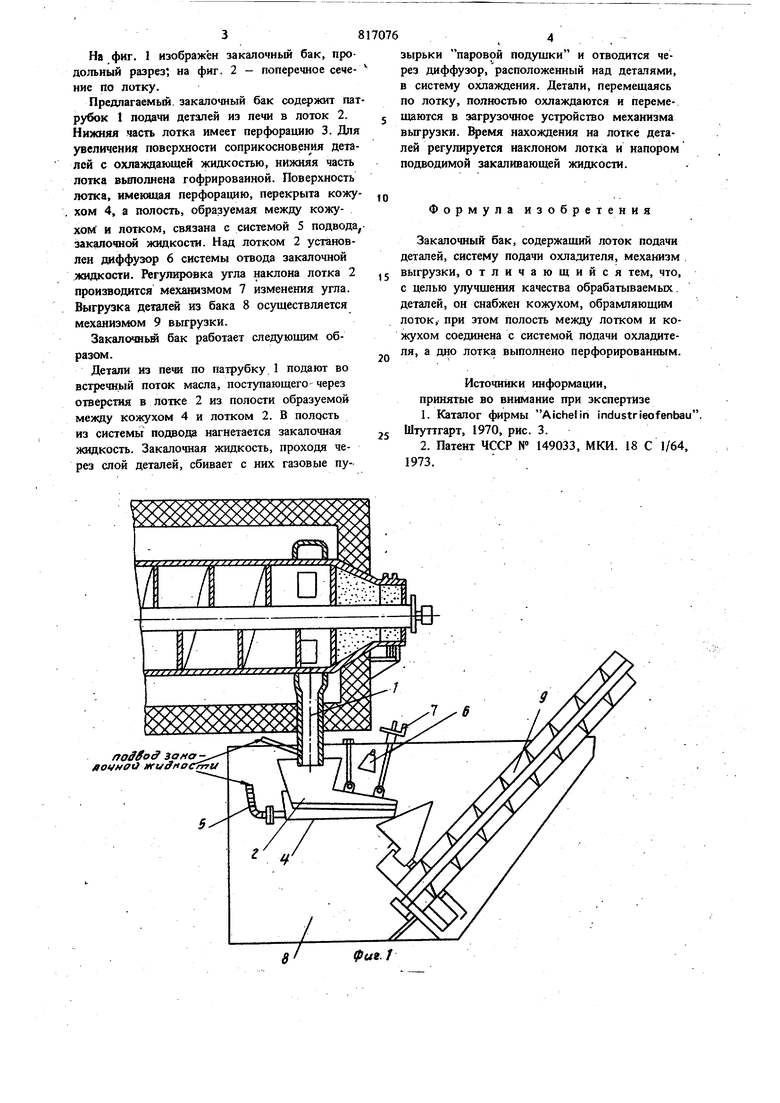

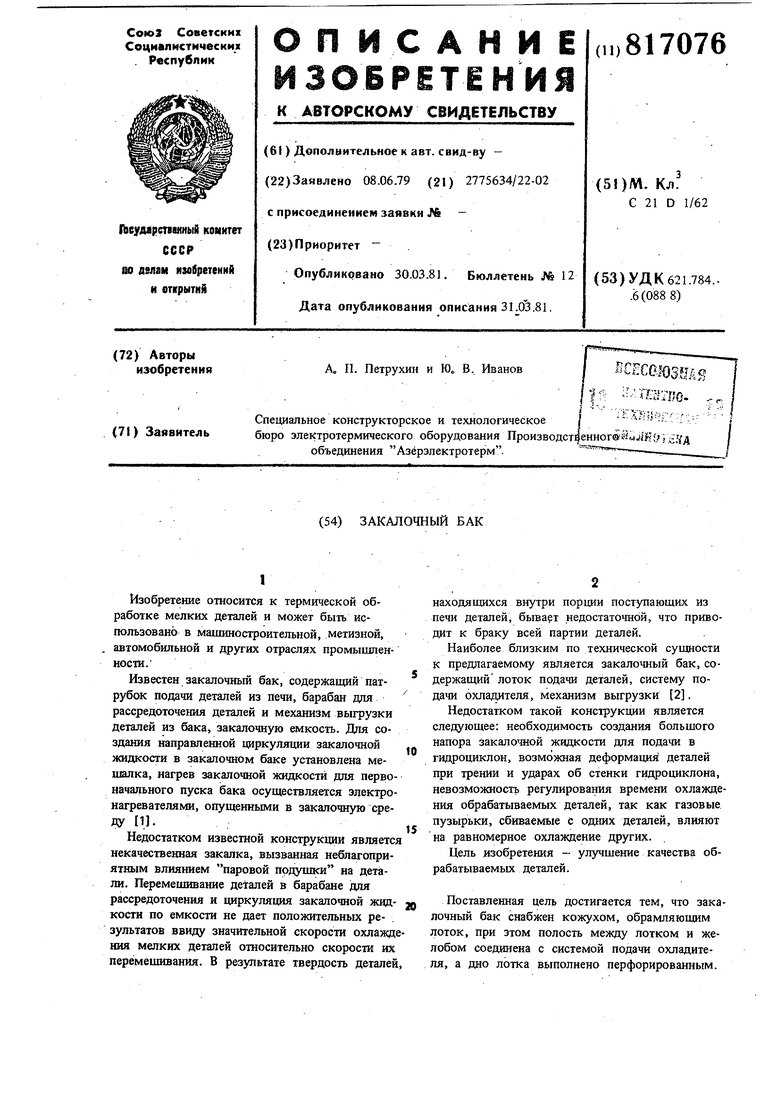

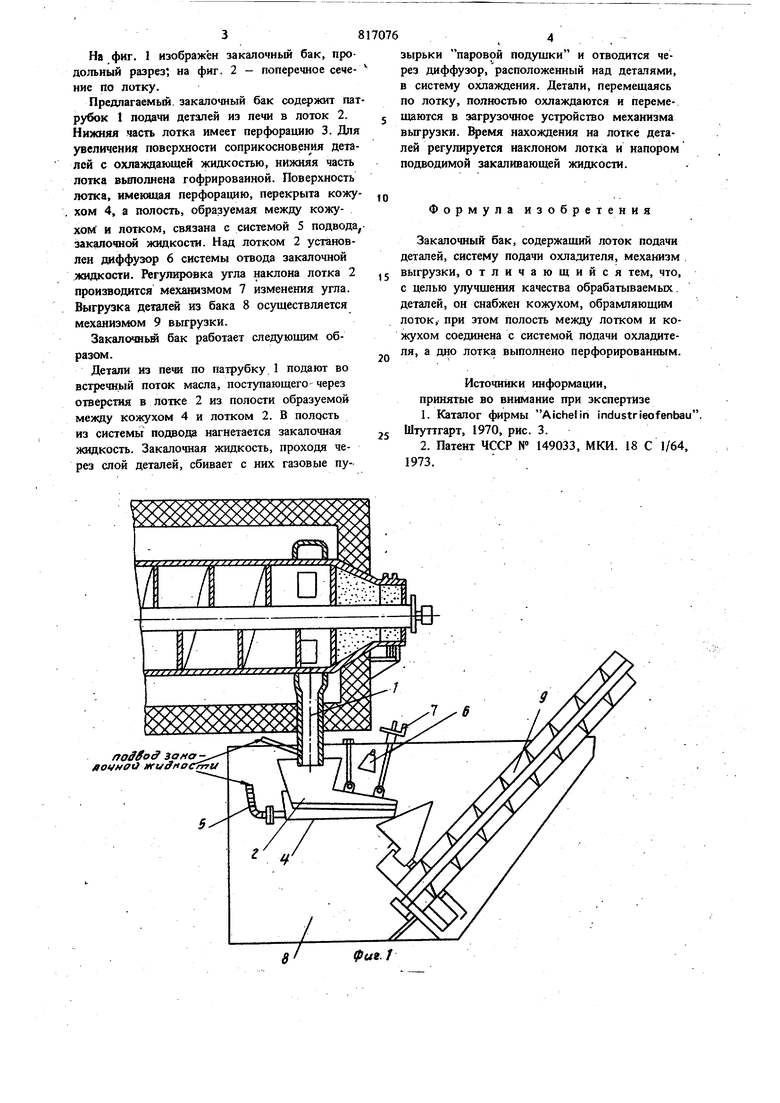

На ,фиг. 1 изображён закалочный бак, продольный разрез, на фиг. 2 - поперечное сечение по лотку.

Предлагаемый, закалочный бак содержит патрубок 1 подачи деталей из печи в лоток 2. Нихсняя часть лотка имеет перфорацию 3. Для увеличения поверхности соприкосновения деталей с охлаждающей жидкостью, нижняя часть лотка вьшолнена гофрированной. Поверхность лотка, имеющая перфорацию, перекрыта кожухом 4, а полость, образуемая между кожухом и лотком, связана с системой 5 подвода, закалочной жидкости. Над лотком 2 установлен даффузор 6 системы отвода закалочной жидкости. Регулировка угла наклона лотка 2 производится механизмом 7 изменения угла. Выгрузка деталей из бака 8 осуществляется механизмом 9 выгрузки.

Закалочньш бак работает следующим образом.

Детали из печи по патрубку 1 подают во встречный поток масла, поступающего- через отверстия в лотке 2 из полости образуемой между кожухом 4 и лотком 2. В полость из системы подвода нагнетается закалочная

жидкость. Закалочная жидкость, проходя через слой деталей, сбивает с них газовые пуnofioff замаeotfHOtJ itfi/anocrrru

зырьки паровой подушки и отводится через диффузор, расположенный над деталями, в систему охлаждения. Детали, перемещаясь по лотку, полностью охлаждаются и перемещаются в загрузочное устройство механизма вьп-рузки. Время нахождения на лотке деталей регулируется наклоном лотка и напором подводимой закаливающей жидкости.

Формула изобретения

Закалочный бак, содержащий лоток подачи деталей, систему подачи охладителя, механизм выгрузки, отличающийся тем, что, с целью улучщения качества обрабатываемых. деталей, он снабжен кожухом, обрамляющим лоток,- при этом полость между лотком и кожухом соединена с системой подачи охладителя, а дно лотка выполнено перфорированным.

Источники информации, принятые во внимание при экспертизе

1.Каталог фирмы Aichelin industrieofenbau Штуттгарт, 1970, рис. 3.

2.Патент ЧССР № 149033, МКИ. 18 С 1/64, 1973.

;7,-,-

1 ЧХХУУХУ Х-Ч-

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для охлаждения изделий | 1982 |

|

SU1060691A1 |

| Агрегат для термообработки | 1980 |

|

SU983425A1 |

| Устройство для закалки деталей | 1976 |

|

SU825651A2 |

| Карусельная электропечь для термообработки мелких деталей | 1979 |

|

SU857683A1 |

| Устройство для закалки изделий | 1980 |

|

SU1006504A1 |

| УСТРОЙСТВО ДЛЯ ЗАКАЛКИ ДИСКОВЫХ ПИЛ | 1997 |

|

RU2123535C1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 1992 |

|

RU2034216C1 |

| ВАКУУМНАЯ УСТАНОВКА ДЛЯ ТЕРМООБРАБОТКИ ИЗДЕЛИЙ | 1973 |

|

SU384894A1 |

| МНОГОКАМЕРНАЯ ПЕЧЬ ДЛЯ ВАКУУМНОЙ ЦЕМЕНТАЦИИ И ЗАКАЛКИ ЗУБЧАТЫХ КОЛЕС, ВАЛОВ, КОЛЕЦ И АНАЛОГИЧНЫХ ОБРАБАТЫВАЕМЫХ ДЕТАЛЕЙ | 2016 |

|

RU2639103C2 |

| Барабанная печь | 1979 |

|

SU798459A1 |

I tf

Авторы

Даты

1981-03-30—Публикация

1979-06-08—Подача