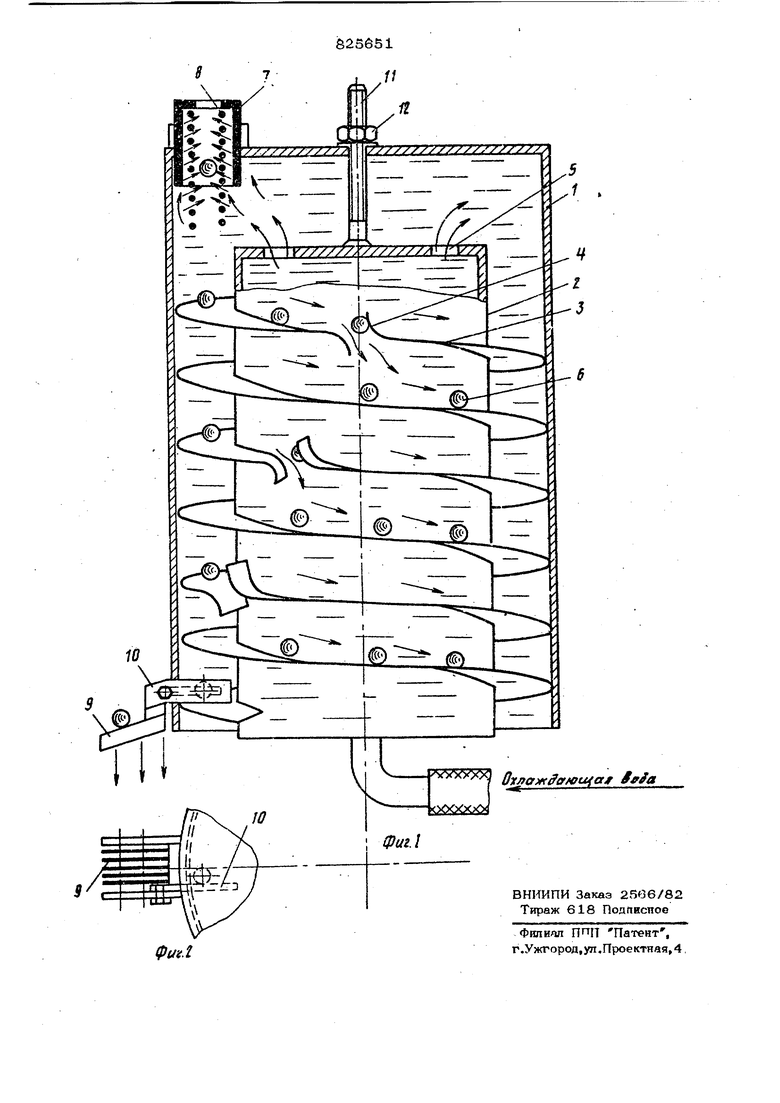

Изобретение относится к машиностровтепьной промышленности и предназначено опя термической обработки цеталей. По основному авт. св. Nv 619523 иавестно устройство для закалки деталей, содержащее камеру с лриемником и раз- грузоч Ш1м лотком, транспортную систему со специальной дорожкой, патрубсч дпя привода закапочной среды IJ. Известное устройство не обеспечивает интенсиьного и регламентированного охлаж дения деталей И не позволяет осушест- впять сймоотпуск. Цепь изобретения - улучшение качества иутьм осуществления самоотпуска и интенсификация охлаждения в первоначальный момент. Поставленная цель достигается тем, что спиральная дорожка транспортной системы выполнена с тормозными ступеньками и имеет возможность вертикального перемеихения и поворота относительно раз грузочного летка. Приемник выполнен в виде соосно установленных патрубков, внутренний из которых выполнен перфорированным. На фиг. 1 схематично изображено ycivройство для закалки деталей типа тел качения; на фиг. 2 - разгрузочный поток и . отсекатель. Устройство содержит камеру 1, внутри которой размещена нагнетательная труба .2 и спиральные дорожки 3 с тормозными ступеньками 4. В верхней части нагнетательной трубы 2 выполнена система отверстий 5, через которые закалочная жидкость подается в камеру 1 и при своем движении по спиральной дорожке сообщает принудительное движение деталям по секциям спиральных дорожек.,В верхней части камеры 1 расположен приемник деталей 6, выполяенный в виде соосио установленных патрубков 7 и 8, внутренний из которых выполнен перфорирсюанным, например, в виде цилиндрической спирали 8 с зазорами между в 1нтами. В нижней части камеры 1 расположены разгрузочные

дотки 9 с перфорацией для перехода закалочной жидкости и огсекатели 10 для отвода деталей. Нагнетательная труба 2 совместно со спиральными дорожками 3 может перемещаться по вертик али и ок- ружностп с помощью резьбового штыря 11 и гайки 12 относительно разгруБочно- IX) лотка 8 и отсекнтеля Ю.

Устрсйсгво работает следующим образом.Нагретые до температуры закалки детали 6 направляются в приемник к, пройОя патрубок 7 через цилиндрическую спи- pajib 8, в первоначальный момент интенсивно охлаждаются восходящим потоком закалочной жидкости., образуемым струями КЗ зазоров спирали 8. Затем детали 6 захватываются потоком закалочной жидкости движущейся под напором по спиральной дорожке кассеты, н с возрастающей скорое- тью устремляются в движение пго верхней секции спира/хьиой дорожкр 3. Достигнув тормозной ступеньки 4, детали на мгновение останавливаются, теряют скорость и под действием собственного веса и на- пора закалочной жидкости направляются в следующую секцию спиральной дорожки. В -момент остановки детали у тормозной саупеньки, скорость потока закалочной жидкости относительно деталей окгрывается наибольшей, что способствует интенсивному охлаждению деталей. Перейдя на следующую секцию спиральной дорояски 3, детали вновь со всех возрастающей скоростью устремляются к следующей тормозной ступеньке. Пройдя таким образом все рабочие секции спиральных дорожек 3, детали отсекателем Ю направляются на разгрузочный лоток, которым передаются на следующую операцию, азакаяочная жидкость проходит через перфорацию разгрузочного лотка и возвращается в бак , В зависимости от необходимой степени охлаждения дётапей-спйральные. дорожки 3 совместно с нагнетательной трубой 1,

можно перемещать относительно разгрузочного лотка 10 и, тем самым, точно устанавливать длину пути движения деталей и, следовательно, время охлаждения. При перемещении тормозных ступенек относительно разгрузочного лотка отсека- тель Ю выдвигается из камеры 1, шш чего на отсекатепе имеется паз, а на разгрузочном лотке 9 имеется крепехотый болт. По окончании настройки, т.е. после того. Как перемещение тормозных ступенек прекращается, отсекатель вновь задвигается в камеру 1 и крепится болтом к лотку 9.

Конструкция охлаждающего устройства позволяет устанавливать время охлаждения деталей и, тем самым, с высокой точностью регулировать степень охлаждения. Это улучщает качество закалки и ловыщает производительность, а также позволяет осуществлять самоотпуск деталей в процессе охлажден ш.

Форм.ула изобретения

1.Устройство для закалки деталей по авт. св. № 619523, отличающееся тем, что, с целью улучшения качества, спиральная дорожка транспортной системы выполнена с тормозными ступеньками и с возможностью вертикального перемещения и поворота относительно разгрузочного лотка.

2.Устройство по п. 1, о т л и ч а Ю щ е е с я тем, что, с целью интенсификации охлаждения в первоначальный момент, приемник выполнен в виде соосно установленных патрубков, внутренний из которых выполнен перфорированным.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 619523, кп. С 21D 1/12, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для закалки деталей | 1976 |

|

SU619523A1 |

| Устройство для закалки изделий | 1980 |

|

SU1006504A1 |

| Устройство для закалки деталей | 1982 |

|

SU1125270A1 |

| Автомат для закалки деталей типа колец | 1979 |

|

SU865933A1 |

| Установка для закалки шаров | 1976 |

|

SU729262A1 |

| Установка для термической обработки изделий | 1977 |

|

SU722956A1 |

| УСТАНОВКА ДЛЯ ЗАКАЛКИ ДЕТАЛЕЙ С ИНДУКЦИОННОГО НАГРЕВА | 1973 |

|

SU378428A1 |

| Станок для закалки цилиндрическихдЕТАлЕй | 1979 |

|

SU846572A1 |

| Установка для закалки металлических изделий | 2017 |

|

RU2678720C1 |

| Способ изготовления передних полуосей полноприводных автомобилей с торовыми дорожками | 1989 |

|

SU1722772A1 |

Авторы

Даты

1981-04-30—Публикация

1976-05-05—Подача