(54) СТАНОК ДЛЯ ЗАКР.ЛКИ .ДЕТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для индукционной закалки концов длинномерных изделий | 1989 |

|

SU1730178A1 |

| Автомат для закалки деталей типа колец | 1979 |

|

SU865933A1 |

| Автомат для закалки | 1991 |

|

SU1792434A3 |

| СТАНОК ДЛЯ ЗАКАЛКИ ИЗДЕЛИЙ | 1967 |

|

SU203712A1 |

| Бак для термообработки коротких цилиндрических деталей | 1985 |

|

SU1323587A1 |

| Станок для закалки мелких цилиндрических деталей | 1982 |

|

SU1108113A1 |

| Автоматическая линия для термообработки деталей и устройство для закалки деталей | 1981 |

|

SU1016380A1 |

| ЗАГРУЗОЧНО-РАЗГРУЗОЧНОЕ УСТРОЙСТВО К ВЕРТИКАЛЬНО-ПРОТЯЖНЫМ СТАНКАМ | 1972 |

|

SU358126A1 |

| Автоматическая линия изготовления прутковых длинномерных изделий | 1980 |

|

SU920343A1 |

| Автоматическая линия для изготовления изделий типа опорных роликов тракторов | 1980 |

|

SU929400A1 |

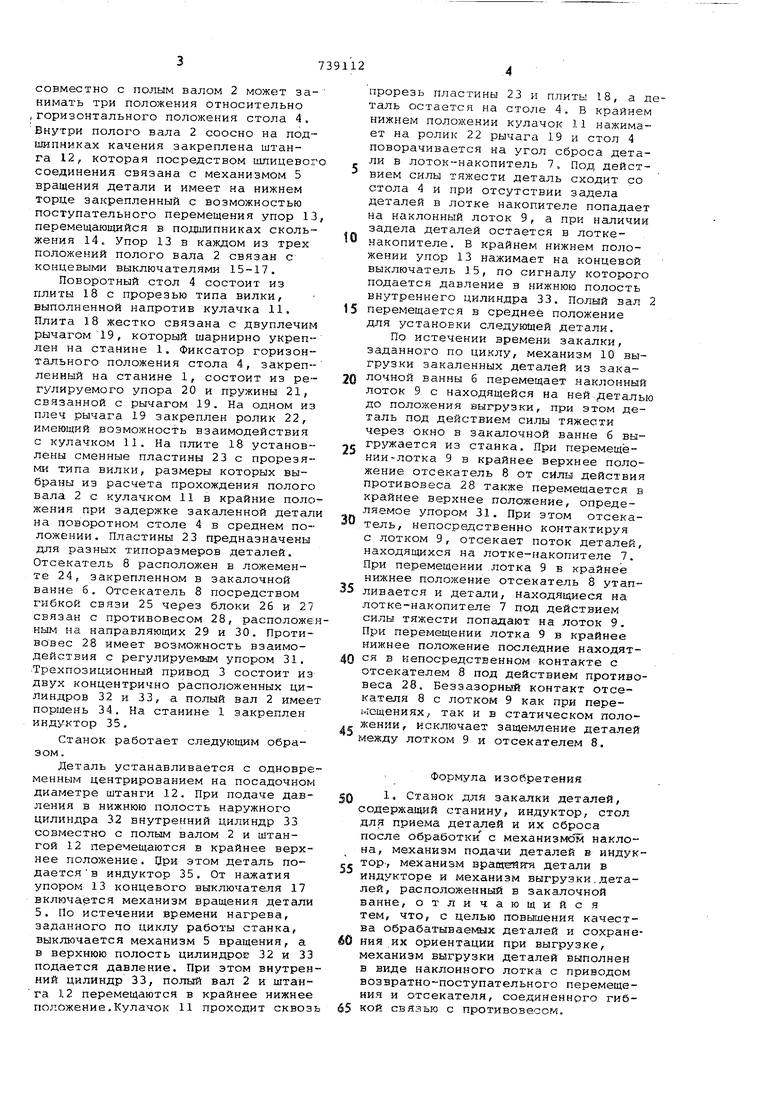

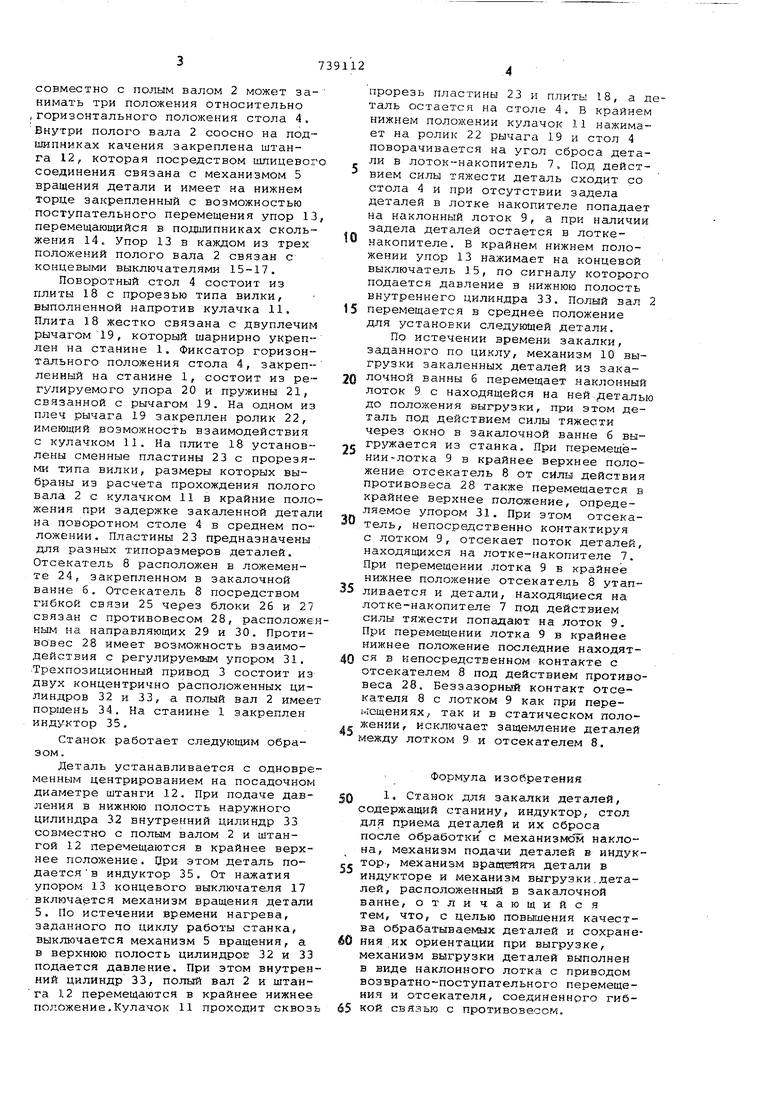

Изобретение относится к термической обработке деталей с индукционным нагревом и может быть использовано на машиностроительных заводах. Известен станок для закалки деталей, содержащий индуктор, поворотный стол, механизм загрузки и выгруз ки деталей и приводной механизм 1 Недостатком известного устройства является неравномерность нагрева деталей в индукторе, так как отсутствует механизм вращения их в индукторе. Известен станок для закалки дета лей, содержащий станину, индуктор, стол для приема деталей и их сброса после обработки с механизмом наклона, механизм подачи деталей в индуктор, механизм вращения детали в индукторе и механизм выгрузки деталей, расположенный в закалочной ванн( 2. Недостатками известного устройст ва являются деформация обрабатываемых деталей при их ударе об стенки направляющего желоба и неориентированная выгрузка деталей, особенно со смещенным центром тяжести. Целью изобретения является повыTrlf rjtjff Т f п 5 К тч-тта д o rt-1V ТТОТЭ - лей и сохранения их ориентации при выгрузке. Поставленная цель достигается тем, что механизм выгрузки деталей выполнен в виде наклонного лотка с приводом возвратно-поступательного перемещения и отсекателя, соединенного гибкой связью с противовесом, привод механизма подачи деталей выполнен в виде концентрично расположенных цилиндров и полого вала с поршнем, установленнь1м во внутреннем цилиндре, причем полый вал с поршнем и внутренний цилиндр имеют возможность взаимного перемещения относительно друг друга и наружного цилиндра. На чертеже изображена кинематическая схема станка.. Станок содержит станину 1, на которой установлены полый вал 2, трехпозиционный привод 3, поворотный стол 4, механизм 5 вращения детали. В станине 1 расположена закалочная ванна 6, в которой находятся лотокнакопитель 7, отсекатель 8 и наклонный лоток 9, механизм 10 выгрузки детали из закалочной ванны 6. Полый вал 2 несет жестко закрепленный на BfirjvHPM топттр Kvnatinv 1 1 . котппый

овместно с полым валом 2 может заимать три положения относительно горизонтального положения стола 4. нутри полого вала 2 соосно на подипниках качения закреплена штанга 12, которая посредством шлицевого оединения связана с механизмом 5 вращения детали и имеет на нижнем торце закрепленный с возможностью поступательного перемещения упор 13, перемещающийся в подшипниках скольжения 14. Упор 13 в каждом из трех положений полого вала 2 связан с концевыми выключателями 15-17.

Поворотный стол 4 состоит из плиты 18 с прорезью типа вилки, выполненной напротив кулачка 11. Плита 18 жестко связана с двуплечим рычагом 49, который шарнирно укреплен на станине 1. Фиксатор горизонтального положения стола 4, закрепленный на станине 1, состоит из регулируемого упора 20 и пружины 21, связанной с рычагом 19. На одном из плеч рычага 19 закреплен ролик 22, имеющий возможность взаимодействия с кулачком 11. На плите 18 установлены сменные пластины 23 с прорезями типа вилки, размеры которых выбраны из расчета прохождения полого вала 2 с кулачком 11 в крайние положения при задержке закаленной детали на поворотном столе 4 в среднем положении. Пластины 23 предназначены для разных типоразмеров деталей. Отсекатель 8 расположен в ложементе 24, закрепленном в закалочной ванне б. Отсекатель 8 посредством гибкой снязи 25 через блоки 26 и 27 связан с противовесом 28, расположенным на направляющих 29 и 30. Противовес 28 имеет возможность взаимодействия с регулируе1-иым упором 31. Трехпозиционный привод 3 состоит из двух концентрично расположенных цилиндров 32 и 33, а полый вал 2 имеет поршень 34, На станине 1 закреплен индуктор 35,

Станок работает следующим образом.

Деталь устанавливается с одновременным центрированием на посадочном диаметре штанги 12. При подаче давления в нижнюю полость наружного цилиндра 32 внутренний цилиндр 33 совместно с ПОЛЕЛМ валом 2 и штангой 12 переметаются в крайнее верхнее положение. Ори этом деталь подается в индуктор 35. От нажатия упором 13 концевого выключателя 17 включается механизм вращения детали 5. По истечении времени нагрева, заданного по циклу работы станка, выключается механизм 5 вращения, а в верхнюю полость цилиндров 32 и 33 подается давление. При этом внутренний цилиндр 33, полый вал 2 и штанга 12 перемещаются в крайнее нижнее положение.Кулачок 11 проходит сквозь

прорезь пластины 23 и плиты 18, а деталь остается на столе 4. В крайнем нижнем положении кулачок 11 нажимает на ролик 22 рычага 19 и стол 4 поворачивается на угол сброса детали в лоток-накопитель 7, Под действием силы тяжести деталь сходит со стола 4 и при отсутствии задела деталей в лотке накопителе попадает на наклонный лоток 9, а при наличии задела деталей остается в лоткенакопителе, в крайнем нижнем положении упор 13 нажимает на концевой выключатель 15, по сигналу которого подается давление в нижнюю полость внутреннего цилиндра 33. Полый вал 2

5 перемещается в среднее положение для установки следующей детали.

По истечении времени закалки, заданного по циклу, механизм 10 выгрузки закаленных деталей из закаQ лочной ванны 6 перемещает наклонный лоток 9 с находящейся на ней .деталью до положения выгрузки, при этом деталь под действием силы тяжести через окно в закалочной ванне б выгружается из станка. При перемещёНИИ-лотка 9 в крайнее верхнее положение Отсекатель 8 от силы действия противовеса 28 также перемещается в крайнее верхнее положение, определяемое упором 31. При этом Отсекатель, непосредственно контактируя с лотком 9, отсекает поток деталей, находящихся на лотке-накопителе 7. При перемещении .лотка 9 в крайнее нижнее положение отсекатель 8 утапливается и детали, находящиеся на лотке-накопителе 7 под действием силы тяжести попадают на лоток 9. При перемещении лотка 9 в крайнее Нижнее положение последние находятся в непосредственном контакте с

отсекателем 8 под действием противовеса 28. Беззазорный контакт отсекателя 8 с лотком 9 как при переысщениях, так и в статическом поло„ жении, исключает защемление деталей между лотком 9 и отсекателем В.

Формула изобретения

Авторы

Даты

1980-06-05—Публикация

1975-04-03—Подача