:

У1

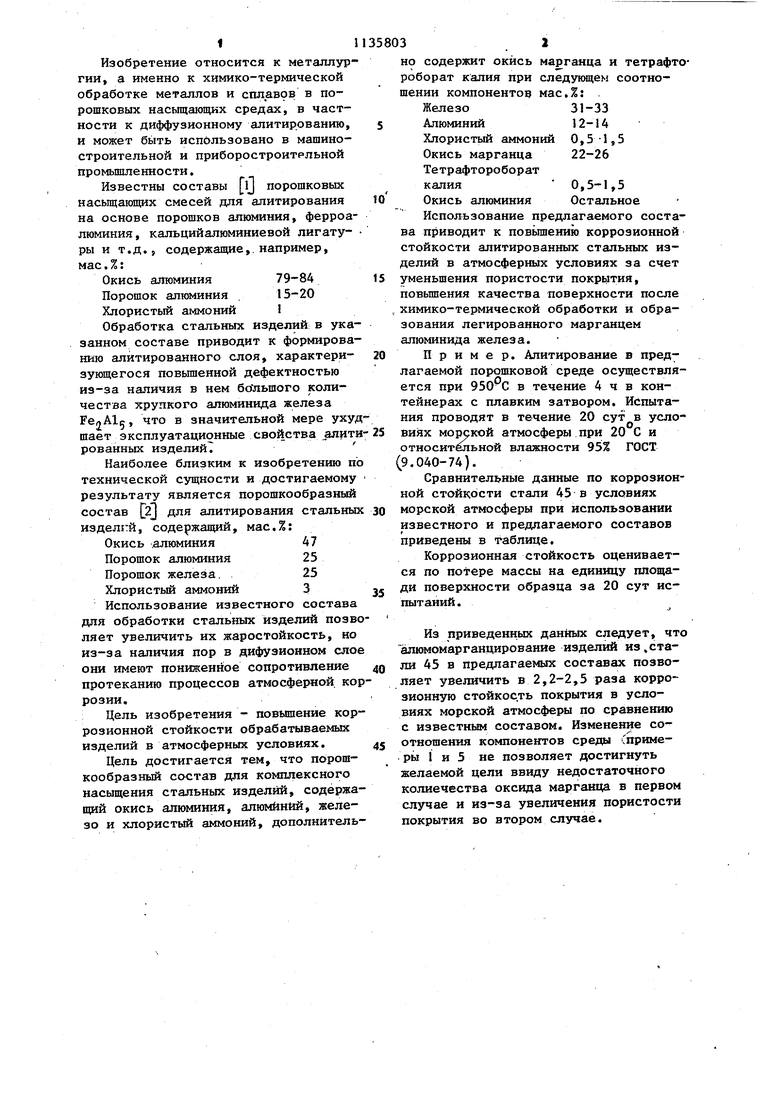

х 1 Изобретение относится к металлургии, а именно к хнмико-термической обработке металлов и сплавов в порошковых насьпцающих средах, в частности к диффузионному алитированию, и может быть испбльзовано в машиностроительной и приборостроительной промьшшенности, Известны составы ij порошковых насьпцающих смесей для алитирования на основе порошков алюминия, ферроалюминия, кальцийалюминиевой лигатуры и т.д., содержащие,. например, мае.%: Окись алюминия 79-84 Порошок алнминия 15-20 Хлористый аммоний 1 Обработка стальных изделий в указанном составе приводит к формированию апитированного слоя, характеризующегося повышенной дефектностью из-за наличия в нем бсШьшого количества хрупкого алюминида железа РелА, что в значительной мере ухуд шает эксплуатационные свойства рованных изделийТ Наиболее близким к изобретению по технической сущности и достигаемому результату является порошкообразный состав 2J для алитирования стальных изделгй, содержащий, мас.%: Окись .алюминия 47 Порошок алюминия 25 Порошок железа. . 25 Хлористый аммоний 3 Использование известного состава для обработки стальных изделий позво ляет увеличить их жаростойкость, но из-за наличия пор в дифузионном слое они имеют пониженное сопротивление протеканию процессов атмосферной кор розни. Цель изобретения - повышение коррозионной стойкости обрабатываемых изделий в атмосферных условиях. Цель достигается тем, что порошкообразный состав для комплексного насыщения стальных изделий, содержащий окись алюминия, алюминий, железо и хлористый аммоний, дополнйтель32но содержит окись марганца и тетрафтороборат калия при следующем соотношении компонентов мас.%: . Железо31-33 Алюминий 12-14 Хлористый аммоний 0,5-1,5 Окись марганца 22-26 Тетрафтороборат калия 0,5-1,5 Окись алюминия Остальное Использование предлагаемого состава приводит к повьш1ению коррозионной стойкости апитированных стальных изделий в атмосферных условиях за счет уменьшения пористости покрытия, повьш1ения качества поверхности после химико-термической обработки и образования легированного марганцем алюминида железа. Пример. Алитирование в предлагаемой порошковой среде осуществляется при 950 С в течение 4 ч в контейнерах с плавким затвором. Испытания проводят в течение 20 сут в услоВИЯХ морской атмосферы при 20°С и относитмьноЙ влажности 95i% ГОСТ 9.040-74). Сравнительные данные по коррозионной стойкости стали 45 в условиях морской атмосферы при использовании известного и предлагаемого составов приведены в -габлице. Коррозионная стойкость оценивается по потере массы на единицу площади поверхности образца за 20 сут испытаний . Из приведенных данных следует, что алюмомарганцирование изделий из.стали 45 в предлагаемых составах позволяет увеличить в 2,2-2,5 раза коррозионную стойкость покрытия в условиях морской атмосферы по сравнению с известнш составом. Изменен11е соотношения компонентов среды (примеры 1 и 5 не позволяет достигнуть желаемой цели ввиду недостаточного колиечества оксида марганца в первом случае и из-за увеличения пористости покрытия во втором случае.

п/п

Коррозионнаястойкость, г/м

| название | год | авторы | номер документа |

|---|---|---|---|

| Порошкообразный состав для комплексного насыщения стальных изделий | 1983 |

|

SU1168625A1 |

| Порошкообразный состав для комплексного насыщения стальных изделий | 1983 |

|

SU1161586A1 |

| Порошкообразный состав для алитирования стальных изделий | 1983 |

|

SU1125288A1 |

| Порошкообразный состав для алитирования стальных изделий | 1988 |

|

SU1502657A1 |

| Порошкообразный состав для алюмомеднения | 1983 |

|

SU1155628A1 |

| Порошкообразный состав для борирования изделий из низкохромистых сталей | 1983 |

|

SU1134620A1 |

| Состав для химико-термической обработки никелированных стальных изделий | 1982 |

|

SU1049567A1 |

| СОСТАВ ДЛЯ КОМПЛЕКСНОГО НАСЫЩЕНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 1987 |

|

SU1438269A1 |

| Состав порошковой смеси для термодиффузионной обработки стальных изделий, способ термодиффузионной обработки стальных изделий | 2018 |

|

RU2685841C1 |

| Способ нанесения медно-алюминиевых покрытий на стальные изделия | 1981 |

|

SU1016396A1 |

ПОРОШКООБРАЗНЫЙ СОСТАВ ДЛЯ КОМПЛЕКСНОГО НАСЫЩЕНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ, содержащий окись алюминия, железо, алюминий, хлористый аммоний, отличающийся тем, что, с целью повышения коррозионной стойкости обрабатываемых изделий в атмосферных условиях, он дополнительно содержит окись марганца и тетрафтороборат калия при следующем соотношении компонентов, в мас.%: 31-33 Железо 12-14 Алюминий 0,5-1,5 Хлористый аммоний 22-26 Окись марганца Тетрафтороборат k/) 0,5-1,5 калия Остальное, Окись алюминия

34Al20 +34Fe+1 lAl+ZOMnOj+O.SNH CH+0,5KBF4

32Al20,j+33Fe+12AH-22 . +0,5KBF4

29Alj 0,+32Fe+13Al+24MnO +KBF,

+2 KBF,

Сталь 45 950

1,8

-.-

950

«И

ii

950

0,95

950

1,0

950

1,7

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Справочник | |||

| М., Метагшургия, 1981, с | |||

| Приспособление, увеличивающее число оборотов движущихся колес паровоза | 1919 |

|

SU146A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Йохмурский В.И., Далисов В.Б., Голубец В.М | |||

| Повышение долговечности деталей машин с помощью диффузионных покрытий | |||

| Киев, Наукова думка, 1980, с.44. | |||

Авторы

Даты

1985-01-23—Публикация

1983-09-21—Подача