Изобретение относится к инструментам для выпрессовки и запрессовки подшипников карданных шарииров и может быть использовано в машиностроении.

По основному авт. св. № 421482 известен инструмент для выпрессовки и запрессовки подшипников карданных шарниров, содержаш,ий основание с двумя раздвижными и съемными опорами с выемкой и продольным скосом на каждой из них, с возрастающим расстоянием от скоса до основания по мере удаления от выемки, раму, состоящую из стоек и поперечины, в которой установлен толкатель, наконечник, закрепленный на конце толкателя, и полый нажимной элемент 1 .

Однако при использовании такого инструмента вследствие недостаточной опорной поверхности нажимного элемента на вилке и возникновения эксцентриситета реакции вилки на торце нажимного элемента узел нажимного элемента и наконечника в своем щаровом шарнире перекашивается и вызывает заедание подшипника в полости нажимного элемента.

Кроме того, такой инструмент требует замены опор при разборке подшипников карданных шарниров различных типоразмеров.

Цель изобретения - повышение производительности.

Поставленная цель достигается тем, что в инструменте для выпрессовки и запрессовки подшипников и карданных шарниров наконечник выполнен в виде установленной с возможностью перемещения вдоль стоек плиты, а полый нажимной элемент намагничен.

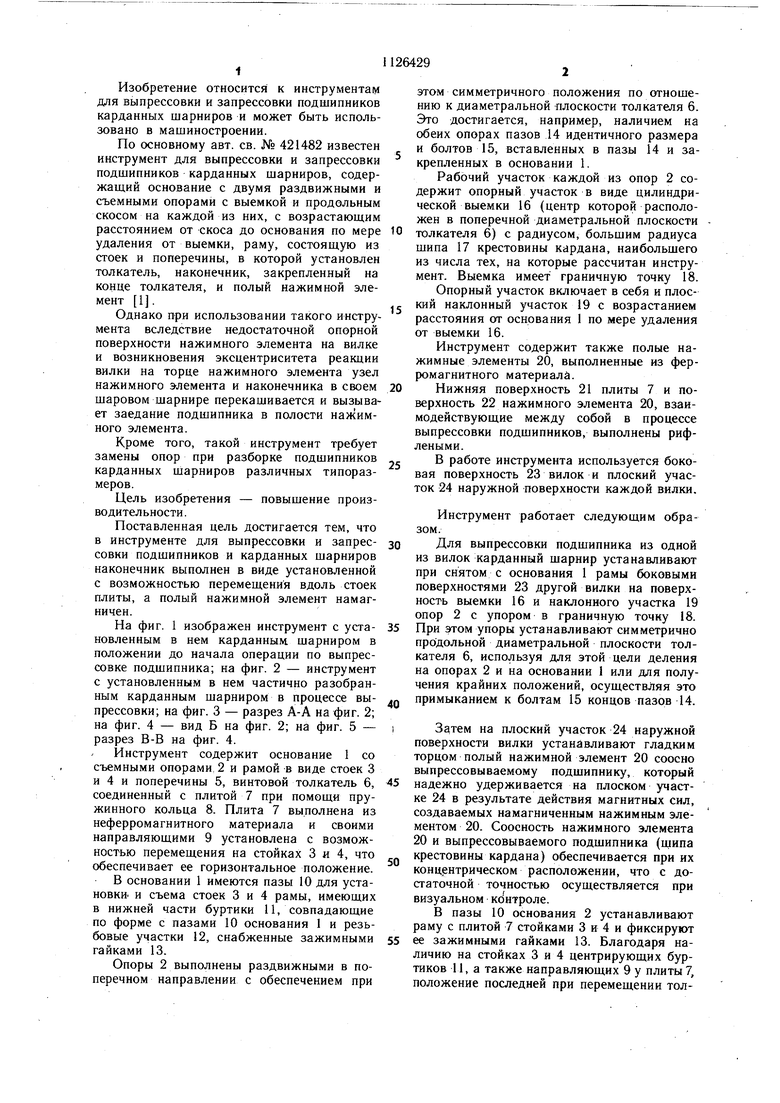

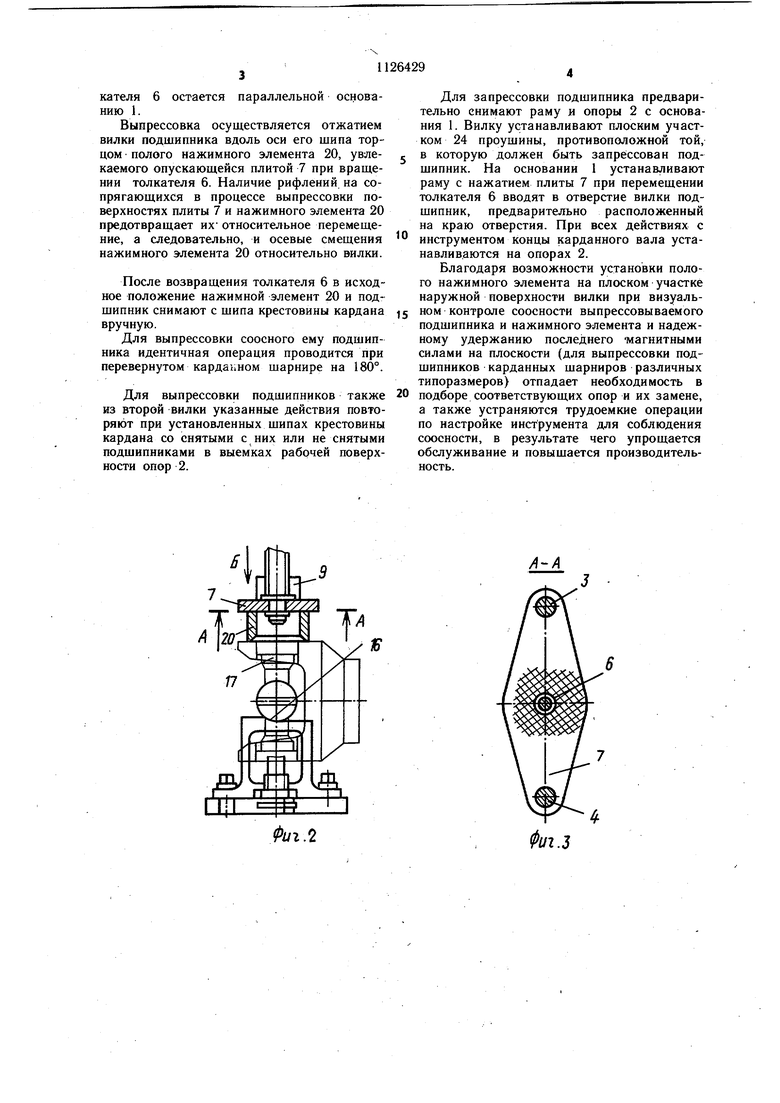

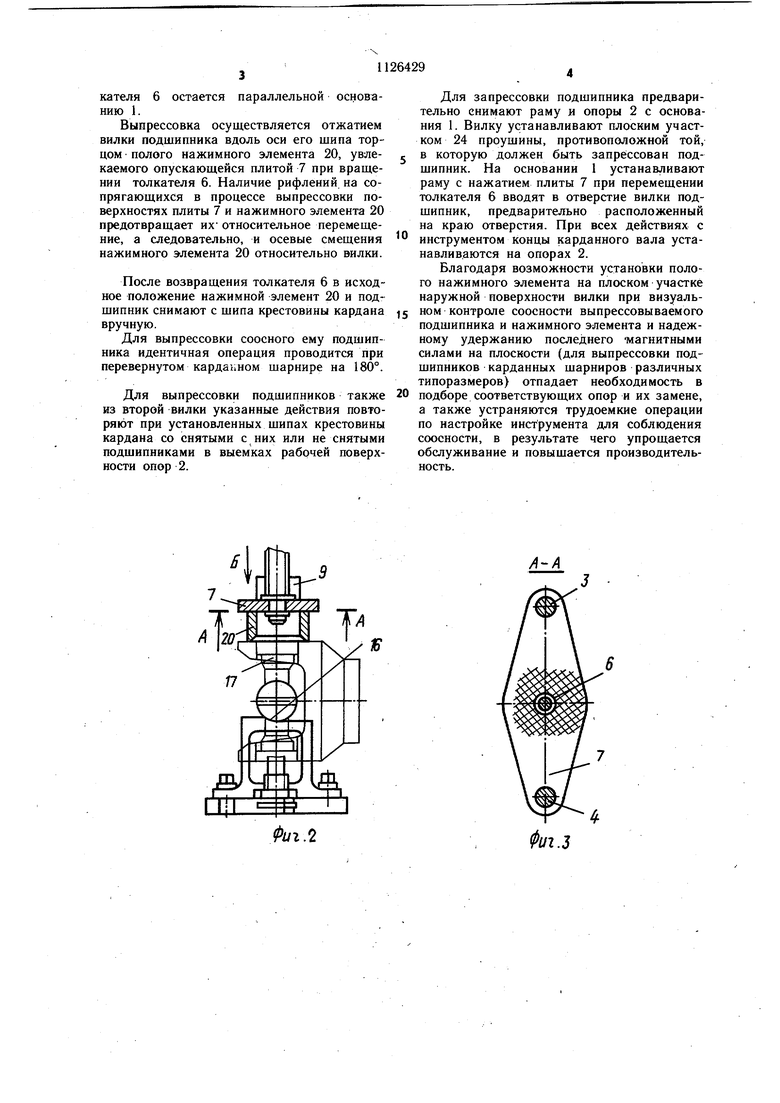

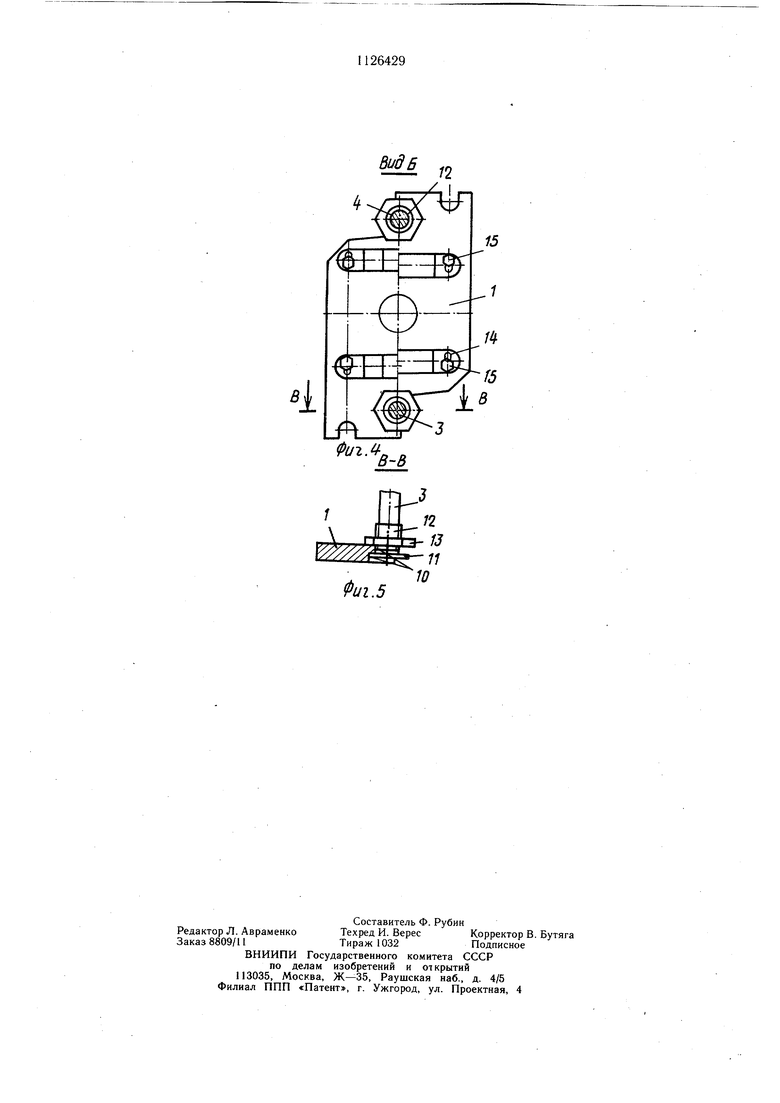

На фиг. 1 изображен инструмент с установленным в нем карданным, шарниром в положении до начала операции по выпрессовке подшипника; на фиг. 2 - инструмент с установленным в нем частично разобранным карданным шарниром в процессе выпрессовки; на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4 - вид Б на фиг. 2; на фиг. 5 - разрез В-В на фиг. 4.

Инструмент содержит основание 1 со съемными опорами, 2 и рамой в виде стоек 3 и 4 и поперечины 5, винтовой толкатель 6, соединенный с плитой 7 при помощи пружинного кольца 8. Плита 7 выполнена из неферромагнитного материала и своими направляющими 9 установлена с возможностью перемещения на стойках 3 и 4, что обеспечивает ее горизонтальное положение.

В основании 1 имеются пазы 10 для установки, и съема стоек 3 и 4 рамы, имеющих в нижней части буртики 11, совпадающие по форме с пазами 10 основания 1 и резьбовые участки 12, снабженные зажимными гайками 13.

Опоры 2 выполнены раздвижными в поперечном направлении с обеспечением при

этом симметричного положения по отношению к диаметральной плоскости толкателя 6. Это достигается, например, наличием на обеих опорах пазов 14 идентичного размера и болтов 15, вставленных в пазы 14 и закрепленных в основании 1.

Рабочий участок каждой из опор 2 содержит опорный участок в виде цилиндрической выемки 16 (центр которой расположен в поперечной диаметральной плоскости

толкателя 6) с радиусом, большим радиуса шипа 17 крестовины кардана, наибольшего из числа тех, на которые рассчитан инструмент. Выемка имеет граничную точку 18. Опорный участок включает в себя и плосс кий наклонный участок 19 с возрастанием расстояния от основания 1 по мере удаления от выемки 16.

Инструмент содержит также полые нажимные элементы 20, выполненные из ферромагнитного материал.

0 Нижняя поверхность 21 плиты 7 и поверхность 22 нажимного элемента 20, взаимодействующие между собой в процессе выпрессовки подшипников, выполнены рифлеными.

5 В работе инструмента используется боковая поверхность 23 вилок и плоский участок 24 наружной поверхности каждой вилки.

Инструмент работает следующим образом.

0 Для выпрессовки подшипника из одной из вилок карданный шарнир устанавливают при снятом с основания 1 рамы боковыми поверхностями 23 другой вилки на поверхность выемки 16 и наклонного участка 19 опор 2 с упором в граничную точку 18.

При этом упоры устанавливают симметрично продольной диаметральной плоскости толкателя 6, используя для этой цели деления на опорах 2 и на основании 1 или для получения крайних положений, осуществляя это

Q примыканием к болтам 15 концов пазов 14.

Затем на плоский участок 24 наружной

поверхности вилки устанавливают гладким торцом полый нажимной элемент 20 соосно выпрессовываемому подшипнику, который

5 надежно удерживается на плоском участке 24 в результате действия магнитных сил, создаваемых намагниченным нажимным элементом 20. Соосность нажимного элемента 20 и выпрессовываемого подшипника (щипа крестовины кардана) обеспечивается при их концентрическом расположении, что с достаточной точностью осуществляется при визуальном контроле.

В пазы 10 основания 2 устанавливают раму с плитой 7 стойками 3 и 4 и фиксируют

5 ее зажимными гайками 13. Благодаря наличию на стойках 3 и 4 центрирующих буртиков 11, а также направляющих 9 у плиты 7, положение последней при перемещении толкателя 6 остается параллельной основанию 1.

Выпрессовка осуществляется отжатием вилки подшипника вдоль оси его шипа торцом полого нажимного элемента 20, увлекаемого опускающейся плитой 7 при вращении толкателя 6. Наличие рифлений на сопрягающихся в процессе выпрессовки поверхностях плиты 7 и нажимного элемента 20 предотвращает их относительное перемещение, а следовательно, и осевые смещения нажимного элемента 20 относительно вилки.

После возвращения толкателя 6 в исходное положение нажимной элемент 20 и подшипник снимают с шипа крестовины кардана вручную.

Для выпрессовки соосного ему подшипника идентичная операция проводится при перевернутом карданном шарнире на 180°.

Для выпрессовки подшипников также из второй вилки указанные действия повторяют при установленных шипах крестовины кардана со снятыми с них или не снятыми подшипниками в выемках рабочей поверхности опор 2.

Для запрессовки подшипника предварительно снимают раму и опоры 2 с основания 1. Вилку устанавливают плоским участком 24 проушины, противоположной той, в которую должен быть запрессован подшипник. На основании 1 устанавливают раму с нажатием плиты 7 при перемещении толкателя 6 вводят в отверстие вилки подшипник, предварительно расположенный на краю отверстия. При всех действиях с инструментом концы карданного вала устанавлив.аются на опорах 2.

Благодаря возможности установки полого нажимного элемента на плоском участке наружной поверхности вилки при визуальном контроле соосности выпрессовываемого подшипника и нажимного элемента и надежному удержанию последнего -магнитными силами на плоскости (для выпрессовки подшипников карданных шарниров различных типоразмеров) отпадает необходимость в

подборе соответствующих опор и их замене, а также устраняются трудоемкие операции по настройке инструмента для соблюдения соосности, в результате чего упрощается обслуживание и повышается производительность.

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструмент для выпрессовки и запрессовки подшипников карданных шарниров | 1981 |

|

SU977148A2 |

| Инструмент для выпрессовки и запрессовки подшипников карданных шарниров | 1972 |

|

SU448946A2 |

| Инструмент для выпрессовки и запрессовки подшипников карданных шарниров | 1973 |

|

SU654401A2 |

| Устройство для выпрессовки и запрессовки подшипников карданных шарниров | 1985 |

|

SU1349993A1 |

| Ударное устройство | 1980 |

|

SU880684A2 |

| ПРЕСС ГИДРАВЛИЧЕСКИЙ ДЛЯ ВЫПРЕССОВКИ ИЛИ ЗАПРЕССОВКИ ВТУЛОК | 2020 |

|

RU2735405C1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ВЫПРЕССОВКИ ИЛИ ЗАПРЕССОВКИ ВТУЛОК | 2020 |

|

RU2738714C1 |

| Автомат для сборки карданных шарниров | 1987 |

|

SU1489960A1 |

| ДВОЙНОЙ КАРДАННЫЙ ШАРНИР С ВНУТРЕННЕЙ ОПОРОЙ | 2011 |

|

RU2480636C1 |

| Устройство для замены изношенных втулок распределительного вала блока двигателя внутреннего сгорания | 1983 |

|

SU1150057A1 |

ИНСТРУМЕНТ ДЛЯ ВЫПРЕССОВКИ И ЗАПРЕССОВКИ ПОДШИПНИКОВ КАРДАННЫХ ШАРНИРОВ по авт. св. № 421482, отличающийся тем, что, с целью повышения производительности, наконечник выполнен в виде установленной с возможностью перемещения вдоль стоек плиты, а полый нажимной элемент намагничен. (Л ю а ю 23 в .N71 12 Фиг.1 11 13

Pui.i

3

Фиг.З

1

В

Фиг.

ВидБ

15

/4

Г5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| 1970 |

|

SU421482A1 | |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

Авторы

Даты

1984-11-30—Публикация

1982-11-04—Подача