2. Экструзионная головка по п. 1, отличающаяся тем, что гильза снабжена уплотнительным элементом в виде втулки с внутренней конической поверхностью, причем втулка выполнена из упругого материала с

антифрикционным покрытием по наружной поверхности и закреплена на гильзе резьбовым соединением с направлением резьбы, обратным направлению вращения конического наконечника.

| название | год | авторы | номер документа |

|---|---|---|---|

| Экструзионная головка | 1988 |

|

SU1537559A1 |

| ГОЛОВКА К ЧЕРВЯЧНОМУ ПРЕССУДЛЯ НАЛОЖЕНИЯ ПОЛИМЕРНОЙ ИЗОЛЯЦИИНА ЦИЛИНДРИЧЕСКИЕ ИЗДЕЛИЯ | 1971 |

|

SU431025A1 |

| ЭКСТРУДЕР ДЛЯ ПЕРЕРАБОТКИ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ | 2002 |

|

RU2205105C1 |

| Экструдер для переработки порошковых материалов | 1986 |

|

SU1451040A1 |

| Устройство для формования профильно-длинномерных изделий | 1982 |

|

SU1024290A1 |

| РАСПЫЛИТЕЛЬНЫЙ ПИСТОЛЕТ | 2004 |

|

RU2271873C1 |

| Экструзионная головка для изготовления профильных изделий | 1982 |

|

SU1106668A1 |

| Устройство для изготовления изделий из полимерных композиционных материалов | 1987 |

|

SU1497030A1 |

| Устройство для формования изделий из полимерных материалов | 1980 |

|

SU891464A1 |

| ЭКСТРУЗИОННАЯ ГОЛОВКА ДЛЯ ВЫДУВНОГО ФОРМОВАНИЯ ПОЛЫХ ТЕЛ С СИСТЕМОЙ РАСПРЕДЕЛЕНИЯ ТОЛЩИНЫ СТЕНОК ЗАГОТОВКИ | 2006 |

|

RU2411123C2 |

1. ЭКСТРУЗИОННАЯ ГОЛОВКА ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ, содержащая корпус, конический наконечник, расположенный концентрично в корпусе с возможностью вращения, профилирующую матрицу, гильзу с внутренней конической поверхностью, размещенную в корпусе с образованием с наружной поверхностью конического наконечника рабочего зазора и снабженную механизмом осевого перемещения, отличающаяся тем, что, с целью повыщения качества изделия за счет стабилизации нагрева материала, механизм осевого перемещения выполнен в виде связанной с приводом вращения накидной гайки, соединенной с корпусом резьбовой нарезкой и смонтированной с возможностью контактирования с торцом гильзы, которая сопряжена с корпусом шпоночным соединением, а в гидьзе выполнена проточка для размещения профилирующей матрицы.

Изобретение относится к оборудованию для переработки полимерных материалов методом экструзии, в частности к конструкции экегрузионной головки, обеспечивающей разогрев полимерного материала, например резиновой смеси, и формование из него длинномерных изделий. Экструзионная головка может быть использована в установках для непрерывного формования и вулканизации длинномерных резиновых изделий в резиновой промышленности. Известна Экструзионная головка для формования изделий из полимерных материалов, содержащая корпус, наконечник с цилиндрической и конической поверхностями, матрицу с внутренними конической и цилиндрической поверхностями, выполненными с углами наклона равными углам наклона поверхностей наконечника соответственно, при этом матрица удерживается в корпусе головки на резьбе и путем вращения может перемещаться в осевом направлеНИИ 1. Недостатком известной головки является то, что изменение зазора между наконечником и матрицей осуществляется вручную поворачиванием матрицы для чего необходимо приложить больщое усилие. При этом невозможно регулировать точно рабочий зазор между наконечником и корпусом, а поэтому трудно поддерживать стабильность температурного режима переработки. Наиболее близкой к изобретению по технической сущности и достигаемому результату является экструзиопная головка для формования изделий из полимерных материалов, содержащая корпус, конический наконечник, расположенный концентрично в корпусе с возможностью вращения, профилирующую матрицу, гильзу с внутренней конической поверхностью, размещенную в корпусе с образованием с наружной поверхностью конического наконечника рабочего зазора и снабженную механизмом осевого перемещения 2. Недостаток данной головки состоит в том, что трудно обеспечить точность и плавность регулирования рабочего зазора перемещением ряда винтов, что вызывает ухудщение качества изделий. Кроме того, между матрицей и корпусом не предусмотрено уплотняющего элемента. При высоких давлениях полимерной массы в головке неизбежно проникновение ее в зазор и заклинивание матрицы в корпусе головки, регулирование зазора перемещением матрицы неизбежно повлечет за собой скручивание отформированной заготовки, ее деформацию и тем самым нарущение качества готового изделия. По этой же причине исключена возможность формования в трех и более потоков. Кроме того, не предусмотрен узел, исключающий поворот матрицы за счет передачи на нее крутящего момента от вращающегося наконечника через полимерный материал. Это приводит к самопроизвольному смещению матрицы, к изменению зазора и к нарущению регулировки теплового режима в головке. Цель изобретения - повышение качества изделия за счет стабилизации нагрева материала. Поставленная цель достигается тем, что в экструзионной головке для формования изделий из полимерных материалов, содержащей корпус, конический наконечник, расположенный концентрично в корпусе с возможностью вращения, профилирующую матрицу, гильзу с внутренней конической поверхностью, размещенную в корпусе с образованием с наружной поверхностью конического наконечника рабочего зазора и снабженную механизмом осевого перемещения, последний выполнен в виде связанной с приводом вращения накидной гайки, соединенной с корпусом резьбовой нарезкой и смонтированной с возможностью контактирования с торцом гильзы, которая сопряжена с корпусом щпоночным соединением, а в гильзе выполнена проточка для размещения профилирующей матрицы. Кроме того, гильза снабжена уплотнительным элементом в виде втулки с внутренней конической поверхностью, причем втулка выполнена из упругого материала с антифрикционным покрытием по наружной поверхности и закреплена на гильзе резьбовым соединением с направлением резьбы, обратным направлению вращения конического наконечника.

Регулирование и поддержание требуемой величины рабочего зазора обеспечивает равномерный нагрев матернала, что повышает качество получаемого изделия.

Уплотнительный элемент исключает проникновение полимерного материала в зазоры, что особенно важно при 180--200°С, когда текучесть полимера возрастает в десятки раз, по сравнению с текучестью при 100-110°С.

Нанесение антифрикционного покрытия сохраняет возможность осевого перемещения гильзы.

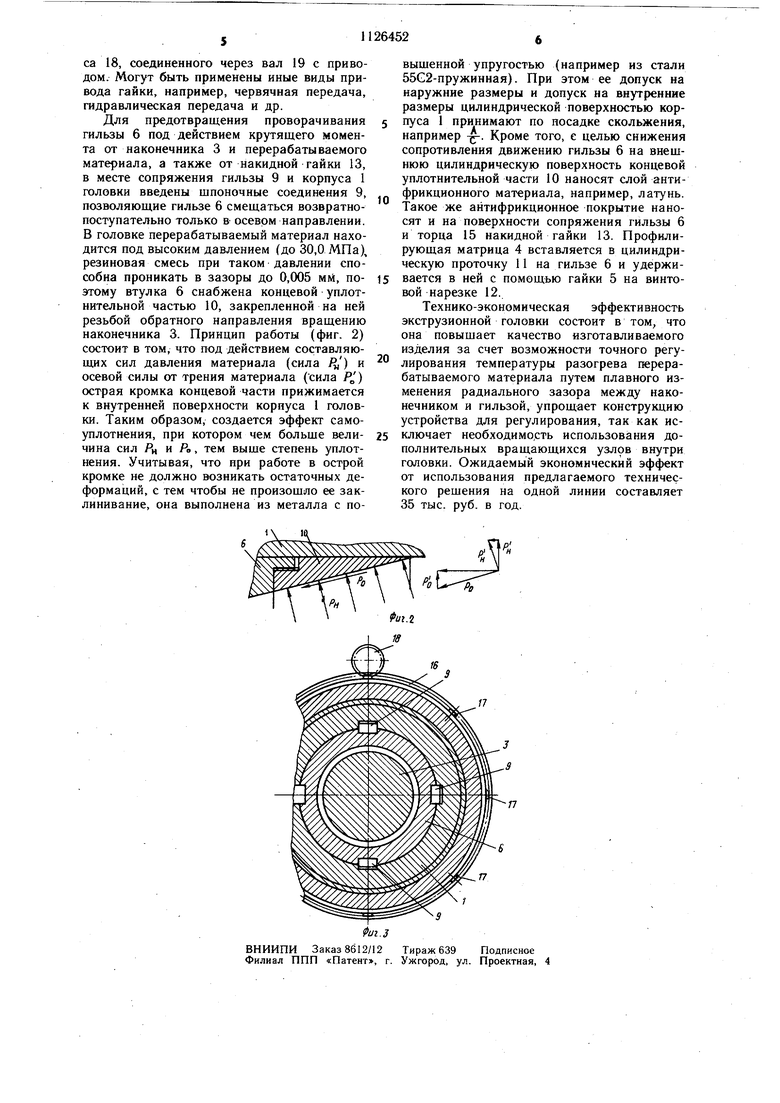

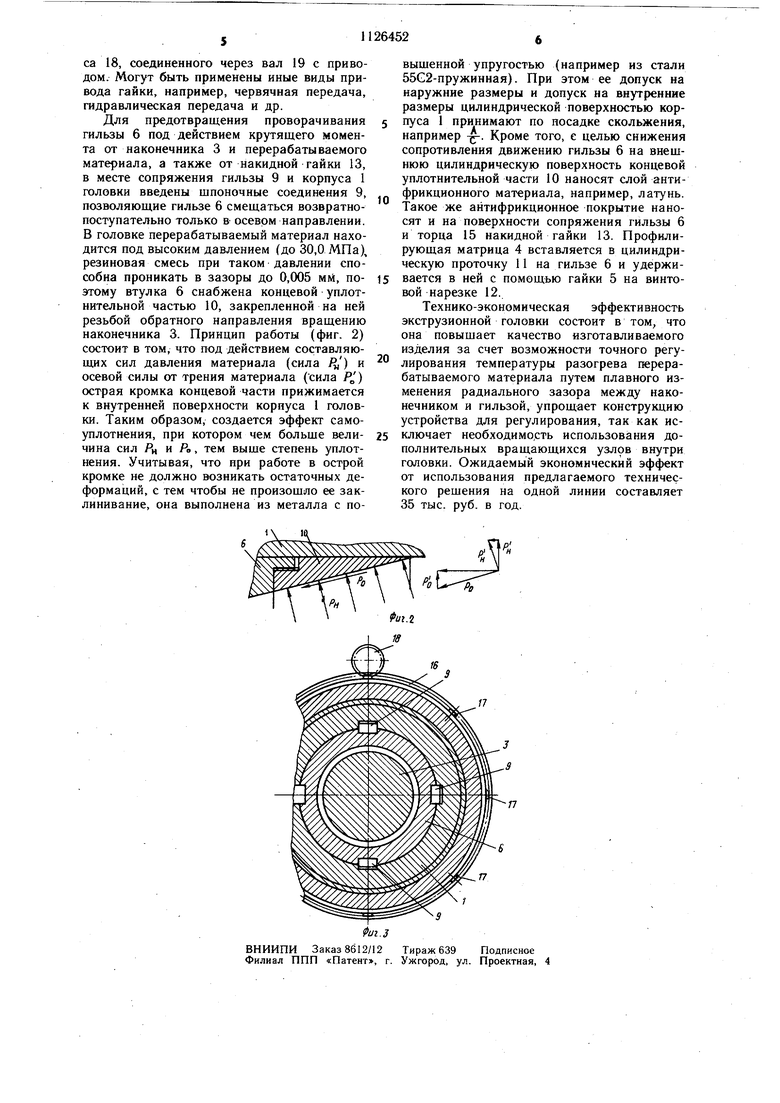

На фиг. 1 изображена экструзионная головка, продольный и поперечный разрезы; на фиг. 2 - концевая уплотнительная часть втулки и схема сил, действующих на нее; на фиг. 3 - разрез А-А на фиг. 1.

Экструзионная головка содержит корпус 1 с рубашкой 2 для циркуляции теплоносителя, конический связанный с приводом вращения наконечник 3 для разогрева полимерного, материала за счет сил вязкого трения, профилирующую матрицу 4 для формования изделия и гайку 5, удерживающую профилирующую матрицу 4, гильзу 6 с внутренней конической поверхностью 7, образующей кольцевой рабочий зазор с конической поверхностью 7, образующей кольцевой рабочий зазор с конической поверхностью 8 наконечника 3 с шпоночными соединениями 9 гильзы 6 с корпусом 1 для предотвращения проворачивания ее, с концевым уплотнительным элементом 10, выполненным из упругого металла с покрытием по внешней поверхности антифрикционным материалом с малым коэффициеитом трения. Гильза содержит внутреннюю цилиндрическую проточку 11 для установки профилирующей матрицы 4 и наружную резьбу 12 для навинчивания гайки 5. Накидная гайка 13 с винтовойНарезкой 14 взаимодействует е нарезкой на корпусе 1 головки, с торцом 15, удерживающим гильзу 6 в корпусе 1 и перемещает ее в осевом направлении и снабжена зубчатым кольцом 16, закрепленным болтами 17 на внешней поверхности гайки 13. Зубчатое колесо 18, находится в зацеплении с зубьями на зубчатом кольце 16 и соединено валом 19, установленным на опоре ЙО, с приводом вращения (не показан).

Осевое перемещение гильзы 6 приводит к изменению радиального зазора между наружной поверхностью 8 наконечника 3 и внутренней поверхностью 7 гильзы 6. При этом уменьшение зазора ведет к увеличению скорости сдвига и, следовательно, к возрастанию температуры материала за счет диссипации механической энергии.

Для эластомеров приращение температуры в головке с вращающимся наконечником возрастает в большей степени от уменьшения радиального зазора, чем от увеличе5 ния частоты вращения его. Этот эффект становится еще более значащим так как увеличение частоты вращения возможно до определенного предела, который для эластомеров составляет 180-200-об/мин выше ко- торого наступает проскальзывание наконечника в перерабатываемом материале Таким образом, изменение величины радиального зазора в головке обеспечивается возможностью эффективной н надежной регулировки степени разогрева перерабатываемого

5 материала.

Экструзионная головка работает след; ющим образом.

Полимерный материал из цилиндра экструдера (не показан) подается в зазор между поверхностями 8 и 7 вращающегося

0 наконечника 3 и гильзы 6 с концевым уплотняющим элементом 10. При этом за счет сдвиговых деформаций механическая энергия превращается в тепловую (диссипирует). Материал, повышая свое теплосодер5 жание, разогревается и достигает требуемой по технологическому режиму температуры на входе в формующее отверстие профилирующей матрицы 4. Такой температурой при переработке резиновой смеси является температура вулканизации или близкая к ней.

Далее заготовка направляется в устройство для термостатирования изделия (не показано).

Таким образом, повышается производительность оборудования в 3 раза. Так как

полимеры и, особенно, резиновая смесь обладают значительным уровнем коэффициента теплопроводности, значение времени прогрева центра заготовки достигает в зависимости от размеров ее поперечного сечения большой величины и поэтому такие агрега0 ты работают при скорости движения заготовки вдоль тепловой камеры при скорости не более 6-10 м/мин. Вместе с тем может возникнуть опасность перегрева материала, что приводит к его деструкции, а при недос5 таточном нагреве - к недовулканизации изделия.

Для предотвращения таких отклонений в предлагаемой головке предусмотрено регулирование радиального зазора между по0 верхностями 7 наконечника 3 и 8 гильзы 6 путем осевого перемещения гильзы 6. Это перемещение производят навинчиванием или вывинчиванием по нарезке 14 накидной гайки 13 на корпус головки 1, при этом гильза 6 упирается в торец 15 накидной гай5 ки 13. Поворот накидной гайки 13 осуществляется с помощью зубчатой передачи состоящей из зубчатого кольца 16, закрепленного на гайке 13 болтами 17 и зубчатого коле

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Катализатор для алкилирования изобутана С @ -олефинами и способ получения алкилата | 1987 |

|

SU1598855A3 |

| Солесос | 1922 |

|

SU29A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Шенкель Г | |||

| Шнековые прессы для пластмасс | |||

| Л., ГХМ, 1962, с | |||

| Трансляция, предназначенная для телефонирования быстропеременными токами | 1921 |

|

SU249A1 |

| Способ утилизации отработанного щелока из бучильных котлов отбельных фабрик | 1923 |

|

SU197A1 |

Авторы

Даты

1984-11-30—Публикация

1983-04-07—Подача