ю

Од сл

о

i

Изобретение относится к нефтепере работке, в частности к способу депарафин:изации масел.

Известен промьшшеннный способ депарафинизации остаточных рафинатов, заключакщийся в смешении остаточного сырья и растворителя в соотношении 1:(3,0-4,0) по массе на сырье, термообработке при 50-60 С и охлаждении до (-20) - (-30) С с последующим разделением суспензии твёрдьЕГ углеводородов в растворемасла на вакуумном барабанном фильтре 1.

Однако известный способ депарафинизации остаточного рафината характеризуется низкой скоростью фильтрования и недостаточной четкостью отделения твердой фазы от жидкой, что приводит к низкому выходу депарафинированногр масла и высокому содержанию масла в петролатуме.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ депарафинизации остаточного рафината, заключающийся в смешении исходного сырья с растворителем в присутствии добавки на основе многозольного алкмлсалицилата кальция (MACK) в количестве 0,005-,1 мае.% на сырье, с последующей термообработкой и охлаждением полученной смеси до температуры фильтрования.и фильтрации полученной суспензии с отделением петролатума 2J .

Однако данньй способ характеризуется недостаточно четким отделением твердой фазы от жидкой, что приводит к недостаточно высокой скорости фильтрования, вследствие чего содержание масла в петролатуме велико.

Цель изобретения - увеличение скорости фильтрования остаточного рафината и улучшение качества получаемого петролатума.

Поставленная цель достигается согласно способу депарафинизации остаточного рафината, заключающемуся в смешении остаточного рафината-с растворителем, в присутствии добавки - бариевой соли алкилсульфосалициловой кислоты, термообработке, охлаждении ползд1енной смеси до температуры фильтрации и фильтрации пол5ченной суспензии с отделением петролатума.

Отличительным признаком способа яв ляется то, что в качестве добавки

265942

используют известную бариевую роль алкилсульфосалицйловой кислоты 3J .

Введение добавки, которая является модификатором структуры твердых с углеводородов, приводит к увеличению размеров кристаллов, что вызьшает увеличение скорости фильтрования и снижение содержания масла в петролатуме .

)0 Способ осуществляется следующим образом.

Остаточный рафинат обрабатывают растворителем, например смесью метил. зтилкетона и тйлуола, взятых в соотJ5 ношении 1:1, в количестве 3,0-4,0 к сырью по массе, и вводят в полученную бариевую соль алкилсульфосалицйловой кислоты в количестве 0,0050,01 мас. на сырье и всю смесь нагре0 вают до 55-60 С, затем смесь сырья, растворителя и добавки охлаждают до (-20) - (25)°С со средней скоростью охлаждения суспензии 120150 С/ч и фильтруют на вакуумных 5 фильтрах при остаточном давлении |300-350 мм.рт.ст.

/ Остаточньй рафинат фенольной очистки деасфальтизата первой ступени.

имеющий температуру застьшания 53 С, состоит в основном из парафино-нафтеновых углеводородов, составляющих 53 мае. %, и содержит смолы в количестве 2 мае. %. Основными компонентами остаточного рафината являются углеводороды, содержащие разветвленные структуры, способствующие образованию мелкокристаллических осадков твердых углеводородов, приводящих к низким скоростям фильтрования и высокому содержанию масла в петролатуме.

Пример 1. Депарафинирующую добавку - бариевую соль алкилсульфосалицйловой кислоты в количестве 0,01 мас.% на сырье смешивают со 100 г сырья и растворителем при соотношеНИИ растворителя - метилэтилкетон:

толуол (50:50 об.%) с сырью, равном 4:1 по массе, и нагревают до с последующим охлаждением со средней скоростью охлаждения 150с/ч до -2СРс

и фильтруют под вакуумом при остаточном давлении 300 мм рт. ст. Выход депарафинированного масла 83 г (83 мас.%), при содержании масла в петролатуме 4,2 мас.%.

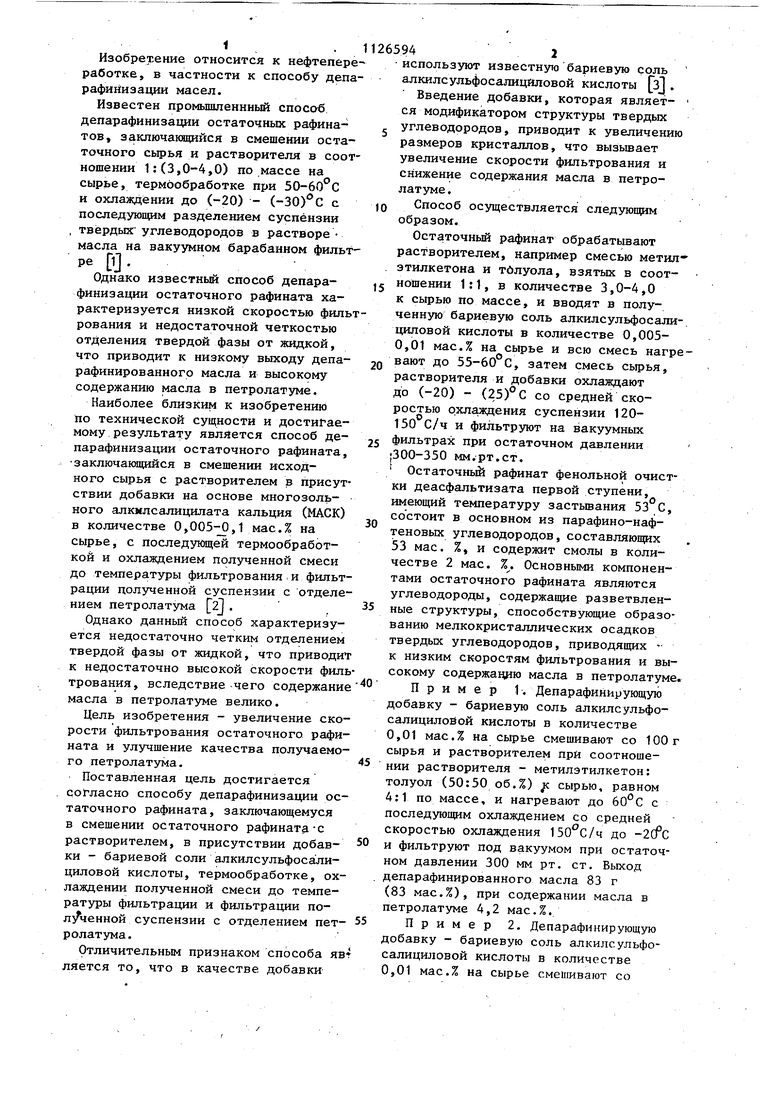

Пример 2. Депарафинирующую добавку - бариевую соль алкилсульфосалицйловой кислоты в количестве 0,01 мас.% на сырье смешивают со 100 г сырья и растворителем при соотношении растворителя - метилэтилке тон:толуол (50:50 об, %) к сьфью, , равном 4:1 по массе, и нагревают до 55 С с последующим охлаждением со средней скоростью охлаждения до -25 С и фильтруют под вакуумом при остаточном давлении 350 мм рт. ст. депарафинированного масла 83 г (83 мас.%), при содержании масла в петролатуме 4,2 мае.%. Результаты депарафинизации остаточного рафината, провЬдимой в условиях , аналогичных примеру 1, но при других концентрациях депарафинирующей добавки - бариевой соли алкил сУльфосалициловой кислоты, приведены в табл. 1. Из данных табл. 1 видно, что скорость фильтрования остаточного рафината во всех исследованных концентрациях Увеличилась при применении бариевой соли алкилсуль(осалициловой

Показатель 11

Таблица 1

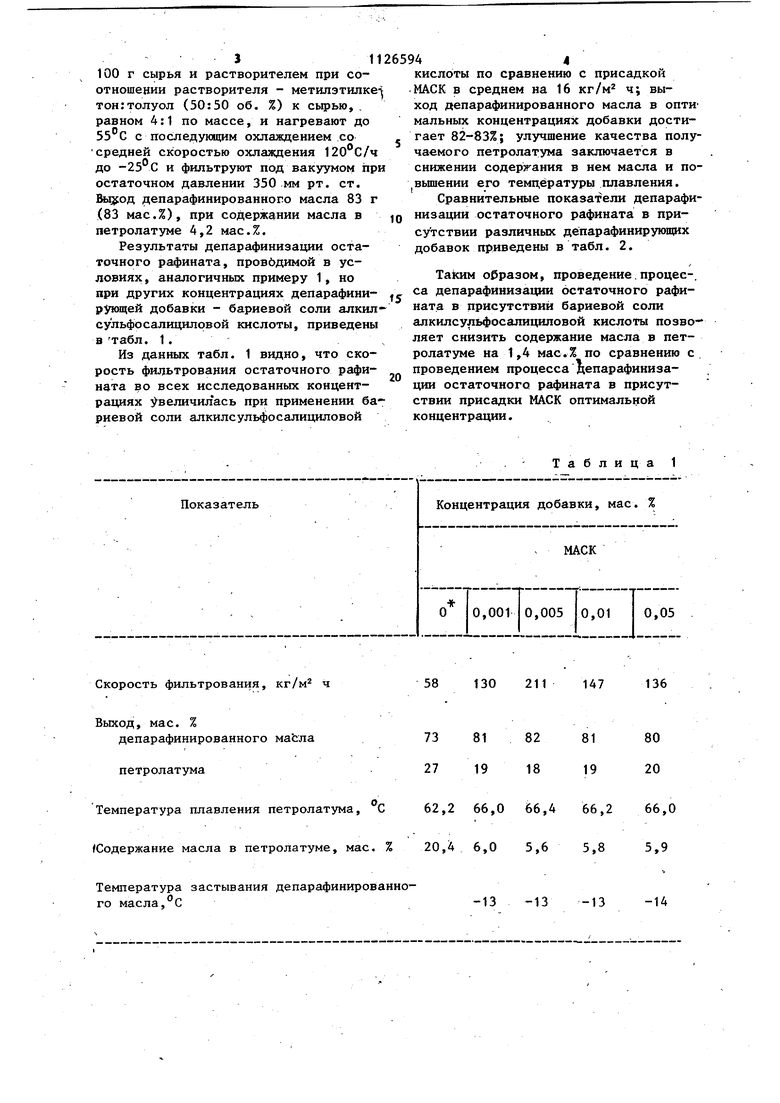

Концентрация добавки, мае. % 4 кислоты по сравнению с присадкой MACK в среднем на 16 кг/м ч; выход депарафинированного масла в опти мальных концентрациях добавки достигает 82-83%; улучшение качества получаемого петролатума заключается в снижении содержания в нем масла и повышении его темцёратуры плавления. Сравнительные показатели депарафинизации остаточного рафината в присутствии различных депарафинирующих добавок приведены в табл. 2. Taiom образом, проведение.процес-. са депарафинизации остаточного рафината в присутствий бариевой соли алкилсульфосалициловой кислоты позволяет снизить содержание масла в петролатуме на 1,4 мас.% по сравнению с проведением процесса депарафинизации остаточного рафината в присутствии присадки MACK оптимальной концентрации.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ депарафинизации остаточного рафината | 1981 |

|

SU1002349A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕПАРАФИНИРОВАННЫХ МАСЕЛ И ТВЕРДЫХ УГЛЕВОДОРОДОВ | 1992 |

|

RU2054451C1 |

| Способ депарафинизации масел | 1985 |

|

SU1268605A1 |

| СПОСОБ ДЕПАРАФИНИЗАЦИИ МАСЛЯНЫХ ФРАКЦИЙ | 1998 |

|

RU2147600C1 |

| СПОСОБ ДЕПАРАФИНИЗАЦИИ МАСЛЯНЫХ ФРАКЦИЙ НЕФТИ | 1999 |

|

RU2152427C1 |

| Способ депарафинизации и обезмасливания нефтепродуктов | 1982 |

|

SU1077921A1 |

| Способ депарафинизации и обезмасливания нефтепродуктов | 1985 |

|

SU1301840A1 |

| Способ депарафинизации остаточного рафината | 1984 |

|

SU1237698A1 |

| СПОСОБ РАЗДЕЛЕНИЯ НЕФТЯНОГО СЫРЬЯ | 2002 |

|

RU2235116C1 |

| Способ депарафинизации минеральных масел | 1979 |

|

SU887622A1 |

СПОСОБ ДЕПАРАФИНИЗАЦИИ ОСТАТОЧНОГО РАФИНАТА путем смешения его с растворителем в присутствии добавки с последукнцей термообработкой и охлаждением полученной смеси до температуры фильтрации и фильтрации полученной суспензии с отделением петролатума, отличающийся тем, что, с целью увеличения скорости фильтрации и улучшения качества петролатума, в качестве добавки используют бариевую соль алкилсульфосалициловой кислоты. W

Скорость фильтрования, кг/м ч

Выход, мае. %

депарафинированного маЬла

петролатума

Температура плавления петролатума, С Содержание масла в петролатуме, мае. %

Температура застывания депарафинированного масла,с

58 130 211

136

147

81

80 20

82 18

81 19 19

62,2 66,0 66,4 66,2 66,0

-14

-13 -13

-13 20,4 6,0 5,6 5,8 5,9

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Черножуков Н.И | |||

| Технология переработки нефти и газа | |||

| М., Химия, 1978, с | |||

| Система механической тяги | 1919 |

|

SU158A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ депарафинизации остаточного рафината | 1981 |

|

SU1002349A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1984-11-30—Публикация

1983-05-20—Подача