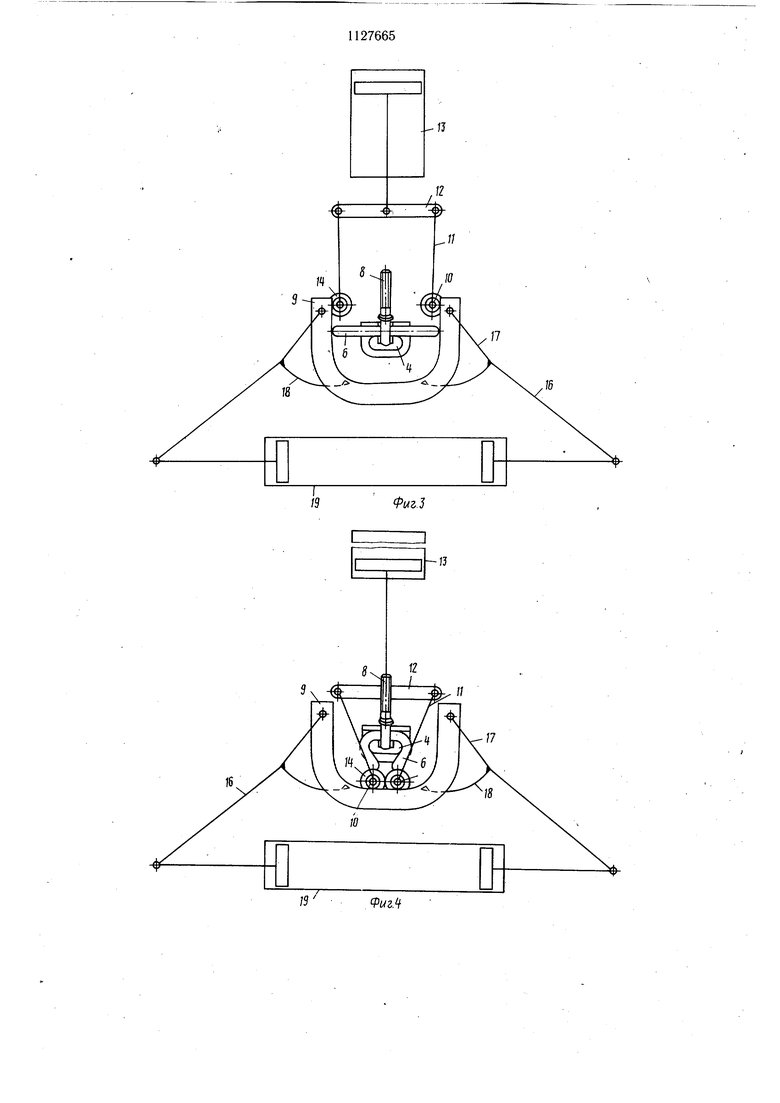

Изобретение относится к обработке металлов давлением, а именно к устройствам для изготовления деталей гибкой, и может быть использовано при изготовлений подъемных приспособлений. Ниболее близким к предлагаемому изобретению по технической сущности является устройство .для изготовления замкнутых профилей из прутковых заготовок, содержащее закрепленную на станине оправку и симметрично установленные относительно нее копиры, а также взаимодействующие с ними копирные ролики, установленные соосно с гибочными роликами на тягах, шарнирно закрепленных на траверсе, связанной с приводом возвратно-поступательного перемещения I. Недостатком известного устройства является невозможность получения овальных изделий типа звеньев цепи хорошего качества, так как гибочные ролики совершают рабочий ход одновременно и, следовательно, не могут контактироваться с концами заготовки в окончательной фазе гибки. Кроме того, гибочные ролики являются непригодными для совершения процесса гибки при использовании массивных прутковых заготовок из-за малой контактной поверхности между ними и заготовкой, что вызывает большие местные давления, деформирующие заготовку. Целью изобретения является повышение качества изделий. Цель достигается тем, что устройство для . гибки замкнутых профилей, преимущественно петель для транспортных средств, из прутковых заготовок, содержащее закрепленную на станине оправку, симметрично установленные относительно нее копиры, взаимодействующие с ними копирные ролики и установленные соосно с копирными гибочные ролики, размещенные на тягах, Ц1арнирно закрепленных на траверсе, связанной с приводом возвратно-поступательного перемещения, снабжено узлом догибки концов .заготовки, выполненным в виде двуплечих рычагов, расположенных симметрично относительно оправки, щтанг, щарнирно связанных с рычагами и со станиной, и привода синхронного перемещения рычагов в направлении оправки, при этом на торце одного из плеч каждого рычага расположен гибочныйИнструмент с рабочей поверхностью, вогнутой по форме профиля прутка. а концы других плеч связаны с указанным приводом синхронного перемещения рычагов На фиг. 1 изображено предлагаемое устройство, вид сверху; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3-5 - последовательные этапы процесса гибки заготовки. Устройство содержит установленную на раме 1 станину 2 с основанием 3, на которую с.монтирована оправка 4. На основании 3 закреплены упоры 5 для фиксирования положения заготовки 6. Оправка 4 и основание 3 выполнены с углублением 7 лтя рым-болта 8, которую надевают на заготовку 6. По обе стороны оправки 4 установлены парные копиры 9, которые смонтированы неподвижно на станине 2 и образуют две параллельные V-образные копирные поверхности. Каждый из копиров 9 контактируется с одним из копирных роликов 10, установленных попарно соосно на тягах 11, закрепленных -щарнирно на траверсе 12. Траверса 12 соединена со щтоком силового цилиндра 13. Между двумя копирными роликами установлен соосно с ними один гибочный ролик 14. Для фиксирования исходного положения гибочных роликов 14 имеются направляющие 15, которые прикреплены к основанию 3. По обе стороны оправки 4 установлены дополнительно двуплечие рычаги 16, которые связаны жестко с поворотными штангами 17, закрепленными щарнирно на станине 2. Одни плечи рычагов 16 образуют гибочные инструменты 18, расположены в зазоре между параллельными копирами 9 и имеют возможность воздействия на заготовку в окончательной фазе гибки, а концы других плечеи соединен1р1 Шарнирно со штоками силового цилиндра 19, который расположен параллельно длиной оси оправки 4. Устройство работает следующим образом. На предварительно нагретую прутковую заготовку 6 надевают рым-болт 8 и укладывают между упорами 5 и оправкой 4. Первоначальная длина заготовки 6 соответствует расстоянию между концами копиров 9, что гарантирует правильность ее установки. При этом двуплечие рычаги 16 находятся в отведенном положении. Включают силовой цилиндр 13, сообщающий перемещение траверсе 12 с тягами 11. Копирные ролики 10, перемещаясь по копирам 9, сообщают заданное перемещение относительно оправки 4 гибочным роликам 14, кото.рые изгибают заготовку 6 по оправке 4. В конце рабочего хода силового цилиндра 13 гибочные ролики 14 соприкасаются между собой, а заготовка 6 принимает форму буквы С. Затем. отводится траверса 12 с гибочными роликами 14 в первоначальное положение, включается силовой цилиндр 19 с двусторонним HJTOKOM, который перемещает и поворачивает двуплечие рычаги .16 для сближения гибочных инструментов 18 к концам заготовки 6 и совершения окончательной фазы гибки. Траектория движения концов гибочных и 1струментов 18, которые воздействуют на заготовку, 6, соответствует дуге окружности, центр которой совпадает с осью поворота щтанг 17. Так как в заключительной фазе гибки траектория движения на заготовке при ее изгибе и траектория движения рабочей поверхности гиббчного инструмента 18 практически не отличаются, можно считать точку соприкосновения рабочей поверхности гибочного инструмента с заготовкой неподвижной относительно конца заготовки. Это позволяет выполнить рабочую поверхность гибочного инструмента 18 вогнутой по форме заготовки, чем достигается значительная площадь соприкосновения и уменьшение удельного давления на заготовку, что практически исключает ее нежелательную деформацию. Процесс заканчивается обратным ходом силового цилиндра 19, при котором расходятся двуплечие рычаги 16 и снимают готовую подъемную петлю. Таким образом, предложенная конструкция обеспечивает качественное изготовление сложных деталей с овальными звеньями из массивных прутковых заготовок, йапример подъемных нетель. По сравнению с известными устройствами аналогичного назначения предлагаемое отличается простотой конструкции и надежностью в эксплуатации, что достигается за счет уменьшения нагрузок на гибочные инструмент в окончательной фазе гибки. При этом износ подвижных частей сушествен 1о не влияет на качество получаемых изделий, так как предложенная рычажная система имеет лишь по одной паре шарниров и к тому же слабины компенсируются приводом дву-, плечих рычагов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Трубогибочный станок | 1989 |

|

SU1687328A1 |

| Устройство для гибки длинномерных изделий | 1980 |

|

SU893317A1 |

| ГИБОЧНОЕ УСТРОЙСТВО | 1992 |

|

RU2067509C1 |

| Устройство для гибки длинномерных изделий | 1988 |

|

SU1538953A1 |

| Устройство для пространственной гибки заготовки из проката | 1990 |

|

SU1750783A1 |

| Устройство для гибки и обработки внутренней поверхности концов труб | 1987 |

|

SU1555016A1 |

| Устройство для изготовления деталей гибкой | 1979 |

|

SU880558A1 |

| Устройство для гибки | 1980 |

|

SU956097A1 |

| ГИБОЧНЫЙ СТАНОК | 1973 |

|

SU367932A1 |

| Устройство для изготовления деталей типа короба | 1975 |

|

SU526420A1 |

УСТРОЙСТВО ДЛЯ ГИБКИ ЗАМКНУТЫХ ПРОФИЛЕЙ, преимущественно петель для транспортных средств, из прутковых заготовок, содержащее закрепленную на станине оправку, симметрично установленные относительно нее копиры, взаимодействующие с ними копирные ролики и установленные соосно с копирными гибочные ролики, размещенные на тягах, шарнирно закрепленных на траверсе, связанной с приводом возвратно-поступательного перемещения, отличающееся тем, что, с целью повыщения качества изделий, оно снабжено узлом догибки концов заготовки, выполненным в виде двуплечих рычагов, расположенных симметрично относительно оправки, щтанг, шарнирно связанных с рычагами и со станиной, и привода синхронного перемещения рычагов в направлении оправки, при этом на торце одного из плеч каждого рычага расположен гибочный инструмент с рабочей поверхностью, выгнутой по форме профиля прутка, а концы других плеч связаны с указанным приводом синхронного перемещения рычагов.

г 5 5

Фиг

Авторы

Даты

1984-12-07—Публикация

1983-02-04—Подача