ся в правом крайнем исходном положении. Толкатель 22 под собственным весом, а сбрасыватель 20 и механизм

в непосредственный контакт с заготовкой 45. Формующая оправка 32 снова сжимает пружины 3 центрирующих

51

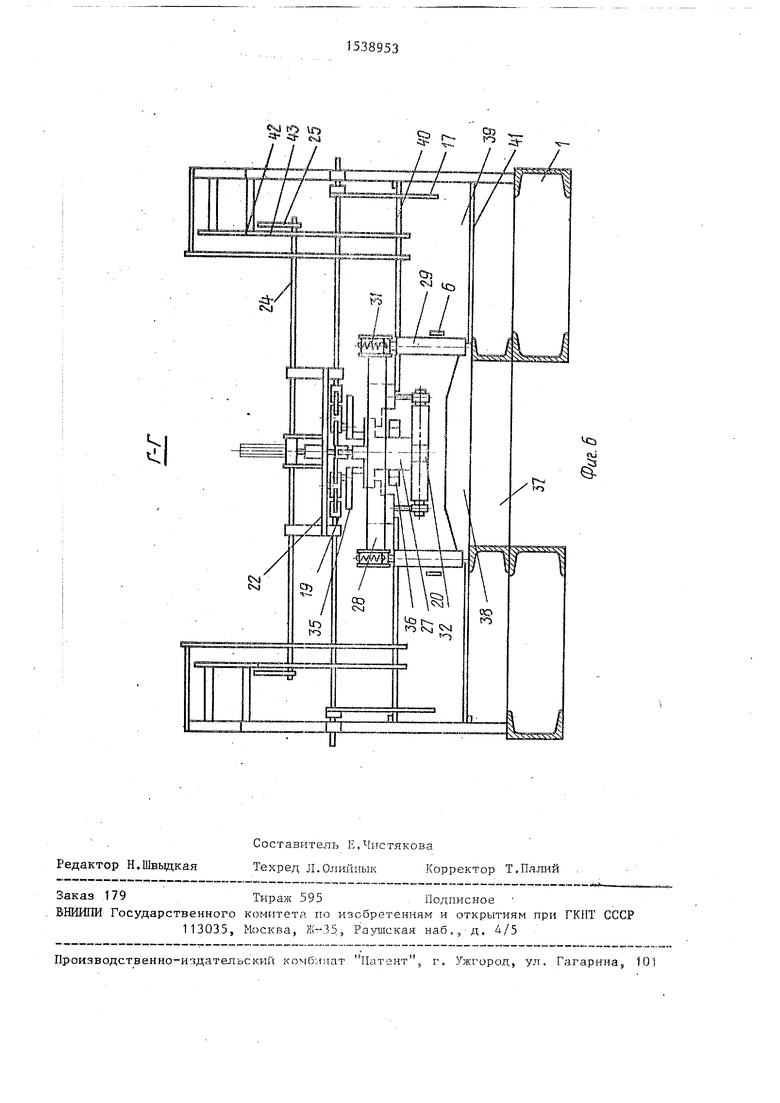

роликов 4 и возвращает заготовку 45 в ручьи гибочных элементов 10. При этом расстояние L между образующей роликов 29 и формующей оправкой

32регулируемо и невелико и выбрано таким образом, чтобы обратное перемещение роликов 4 практически не сказывалось на нормальной работе устройства.

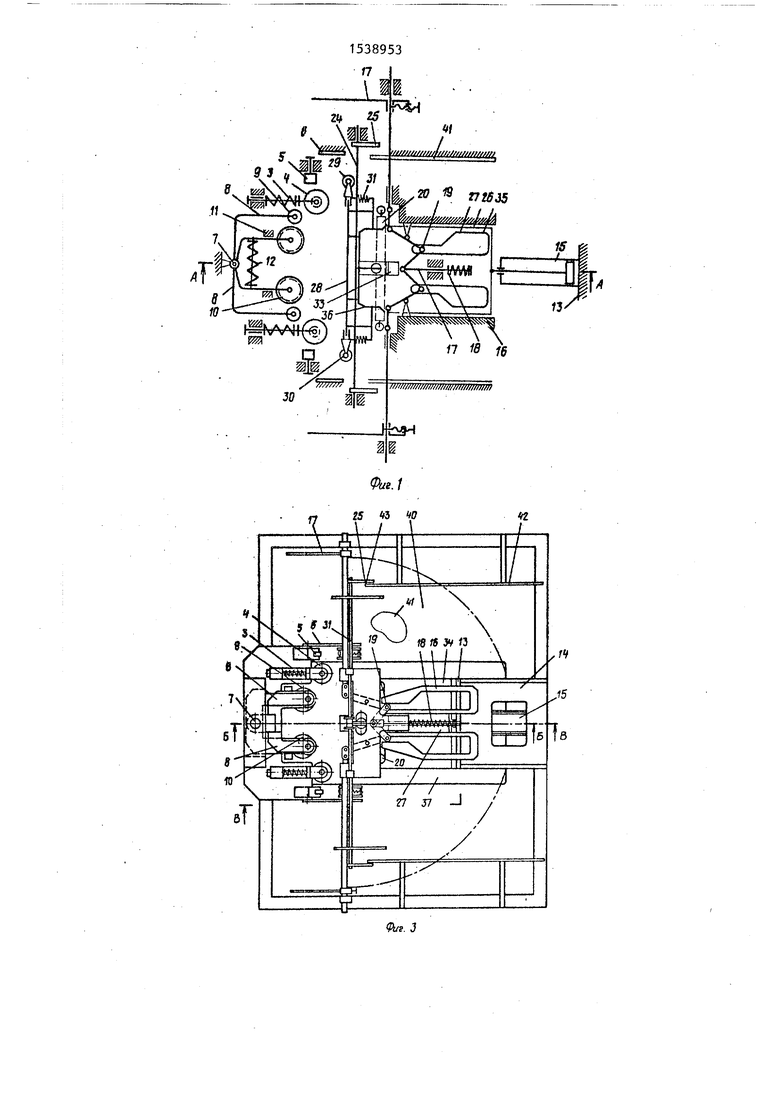

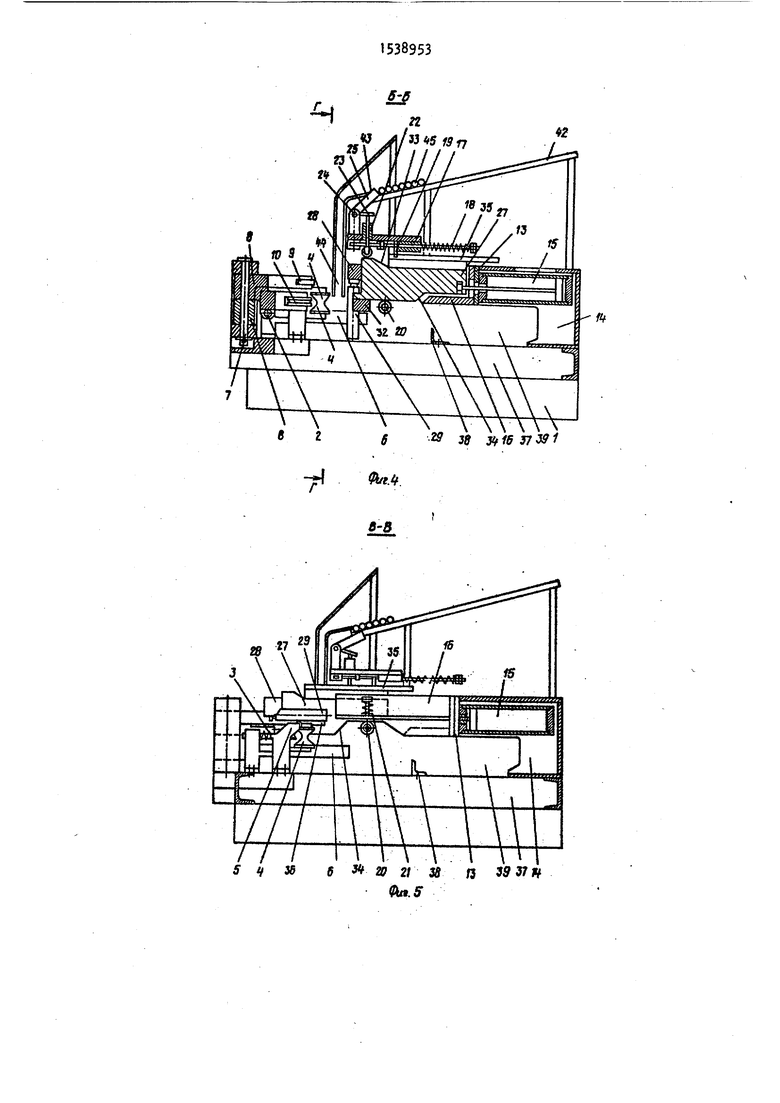

Далее происходит гибка изделий, а когда формующая оправка 32 с заготовкой 45 пройдет между гибочными элементами 10, выступы на копирах 36 разводят через копирные ролики 9, концы двуплечих рычагов 8, а противоположные концы с гибочными элементами 10 сходятся и производят подгибку концов изделия, при этом приемные центрирующие ролики 4 возвращаются в исходную позицию.

При возврате ползуна 27 происходит обратное перемещение всех движущихся узлов в исходное положение, при этом готовое согнутое изделие, как правило, висит на формующей оправке 32. Гибочные элементы 10 под действием пружины и соответствующих копиров 36 сначала разводятся в позицию готовности к операции гибки, а затем и в первоначальную позицию. Подающие ролики 29 выходят из контакта с упорными роликами 5, возвращаются в вертикальное положение и вместе с ползуном 27 освобождают зону гибки. Внешние стенки копиров 35 воздействуют на пальцы 19 и приводят механизм выравнивания в исходную позицию. Сбрасыватель 20 перемещается копиром 34 вниз и сталкивает согнутое изделие 45 с формующей оправки, при этом с целью повышения надежности при выгрузке концы готового изделия опираются на разгрузоч- 1ную планку 38. После завершения перечисленных операций при дальнейшем перемещении ползуна 27 вправо копир

33поднимает толкатель 22, воздействующий на центральный рычаг 23 и через ось 24 - на отсекатели 25, последние с наклонного стола 42 через порог 43 перебрасывают очередную заготовку 45, поступающую по каналу 44 в зону гибки на опорные платики 6, цикл завершен.

Сигналы о переключении на обратны ход силового цилиндра 15 могут быть

89536

получены, например, от конечных выключателей в крайних положениях ползуна 27 (конечные выключатели и схема

,. управления не показаны) .

Применение изобретения позволяет сократить производственные площади, обеспечить безопасность обслуживающего персонала, исключить беспорядоч0 ное падение готового изделия при выгрузке в тару и, как следствие, повреждения его торцов, повысить надежность подачи заготовки в ручьи гибочных элементов, причем даже при нали5 чии значительной кривизны заготовки, а также исключить случайное попадание очередной заготовки в зону гибки в момент изготовления изделия.

20 Формула изобретения

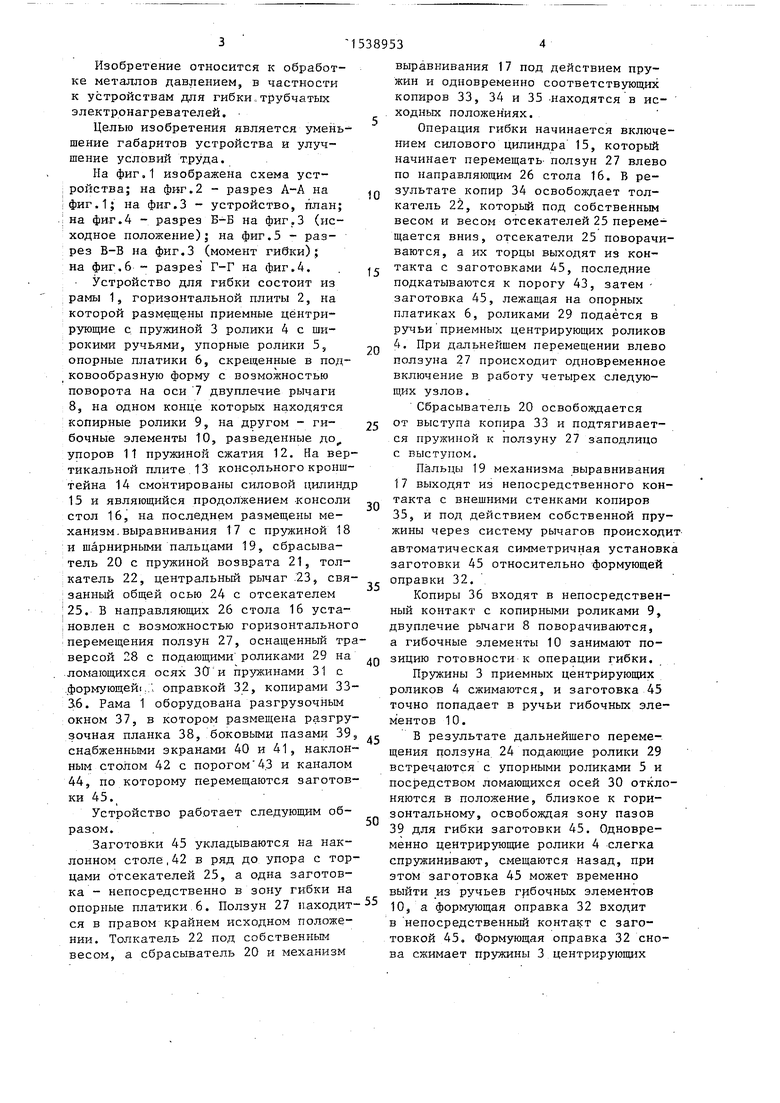

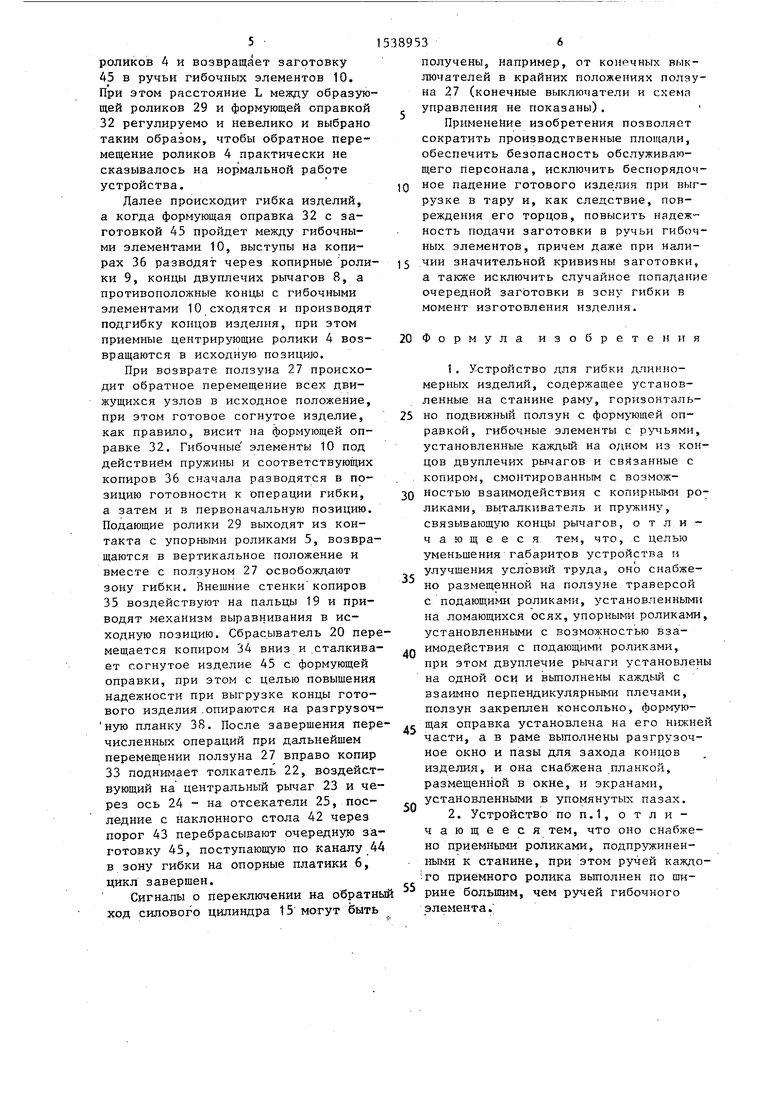

1.Устройство для гибки длинномерных изделий, содержащее установленные на станине раму, горизонталь25 но подвижный ползун с формующей оправкой, гибочные элементы с ручьями, установленные каждый на одном из концов двуплечих рычагов и связанные с копиром, смонтированным с возможЗо ностыо взаимодействия с копирными роликами, выталкиватель и пружину, связывающую концы рычагов, отличающееся тем, что, с целью уменьшения габаритов устройства и улучшения условий труда, оно снабжено размещенной на ползуне траверсой с подающими роликами, установленными на ломающихся осях, упорными роликами, установленными с возможностью вза,л имодействия с подающими роликами,

при этом двуплечие рычаги установлены на одной оси и выполнены каждый с взаимно перпендикулярными плечами, ползун закреплен консольно, формую,с щая оправка установлена на его нижней части, а в раме выполнены разгрузочное окно и пазы для захода концов изделия, и она снабжена планкой, размещенной в окне, и экранами, установленными в упомянутых пазах.

2.Устройство поп.1, отличающееся тем, что оно снабжено приемными роликами, подпружиненными к станине, при этом ручей каждого приемного ролика выполнен по ши рине большим, чем ручей гибочного элемента.

35

50

уСЖ

s U Г

.

a e

v LT СТЛ OO f 1Л

I

«p «j

7«Xiro «

C4j

k

3

I

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для гибки длинномерных заготовок | 1982 |

|

SU1057143A2 |

| Устройство для гибки длинномерных изделий | 1980 |

|

SU893317A1 |

| Устройство для изготовления спиральных трубчатых электронагревателей | 1988 |

|

SU1530311A2 |

| Совмещенный штамп для гибки деталей типа крючок | 1987 |

|

SU1532132A1 |

| Станок для гибки длинномерных заготовок | 1980 |

|

SU935161A1 |

| Автомат для гибки проволоки | 1989 |

|

SU1664444A1 |

| Штамп для гибки изделий типа рамок из проволоки | 1986 |

|

SU1466832A1 |

| Штамп для изготовления коушей | 1990 |

|

SU1738436A1 |

| Машина для гибки труб | 1975 |

|

SU564044A1 |

| Универсально-гибочный автомат с приводом от центральной шестерни | 1984 |

|

SU1245381A1 |

Изобретение относится к обработке металлов давлением, в частности к устройствам для гибки трубчатых электронагревателей. Цель изобретения - уменьшение габаритов устройства и улучшение условий труда. Формирующая оправка 32 закреплена на ползуне 27 снизу. Ползун 27 установлен консольно и на нем смонтирована траверса 28 с подающими роликами 29. Ролики 29 взаимодействуют с упорными роликами 5. Двуплечие рычаги 8 выполнены скрещенными в виде подковы. В раме 1 выполнено разгрузочное окно 37 с планкой 38 и пазы 39 для захода концов изделия. Пазы снабжены экранами. Устройство имеет приемные ролики 4 с пружиной 3. Ручьи приемных роликов 4 выполнены по ширине большими, чем ручьи гибочных элементов 10. Устройство позволяет исключить беспорядочное падение готового изделия при выгрузке в тару. 1 з.п. ф-лы, 6 ил.

| Устройство для гибки длинномерных изделий | 1980 |

|

SU893317A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-01-30—Публикация

1988-04-13—Подача