ю

ю

Изобретение относится к сварке, в частности к горелкам для сварки металлов в среде защитных газов.

Известна горелка для дуговой сварки в защитных газах, содержащая корпус, успокоительную камеру, сообщающуюся с конической демпферной камерой. На корпусе горелки установлена накопительная камера, сообщающаяся с демпферной, а в дне корпуса горелки выполнена полость для сбора щлака 1.

Однако несмотря на двойное поджатие газового потока и возможность увеличения прямолинейного цилиндрического -участка сопла без увеличения общих габаритов горелки, данное устройство не обеспечивает устойчивой защиты электрода и сварочной ванны от воздействия воздуха, так как здесь имеет место высокая степень турбулентности истечения газового потока из-за местного ввода защитного газа в камеру. Это приводит к перерасходу газа, снижает качество сварки, вызывает необходимость значительного приближения горелки к свариваемому изделию, ЧТОБ свою очередь спот собствует ее перегреву.

Наиболее близкой к изобретению по технической сущности и достигаемому эффекту является горелка для дуговой сварки в защитных газах, содержащая корпус, электрододержатель неплавящегося электрода с заостренным концом, выполненный с рабочим торцом, поверхность которого описана полуаркой циклоиды при вращении ее вокруг оси электрода, и демпфирующую камеру, образованную внутренней поверхностью конусообразного сопла и наружной поверхностью, направляющей втулки, установленной в сопле концентрично ему. Непременным условием для создания устойчивой защиты электрода и сварочной ванны от воздействия воздуха должно быть расположение нижнего торца токопроводящего корпуса с открытыми полостями для выхода защитного газа и основания циклоиды рабочего торца электрододержателя в общей плоскости 2.

Однако поджатие газового потока при выходе из демпфирующей камеры не исключает турбулентности его истечения на выходе из сопла, кроме того отсутствует регулировка размеров демпфирующей камеры, что вызывает перерасход газа, отрицательно сказывается на качестве сварного соединения при изменении режимов сварки.

Целью изобретения является снижение расхода защитного газа и улучшения качества сварки путем повышения ламинарности истечения потока защитного газа и регулирования объема демпферной камеры.

Это достигается тем, что в горелке для дуговой сварки в защитных газах, содержащей корпус, электрододержатель неплавящегося электрода с заостренным концом.

выполненный с рабочим торцом, поверхность которого описана полуаркой циклоиды при вращении вокруг оси электрода, и демпфирующую камеру, образованную внутренней поверхностью конусообразного сопла и наружной поверхностью направляющей втулки, установленной в сопле концентрично ему, направляющая втулка выполнена с двумя внутренними цилиндрическими поверхностями разных диаметров, расположенными

О у торцов втулки и соединенных конической поверхностью, цилиндрическая поверхность меньщегО диаметра расположена у рабочего торца втулки, сопло установлено с возможностью перемещения относительно

г корпуса, направляющая втулка установлена с возможностью перемещения относительно сопла, а расстояние от основания заостренного конца электрода до меньщего основания конической внутренней поверхности втулки б где D - диаметр внутренней

0 цилиндрической поверхности у рабочего торца втулки, ad - диаметр неплавящегося электрода.

Горелка обес 1ечивает двойное поджатие газового потока: первичное при выходе

5 из демпфирующей камеры, образованной наружной поверхностью цилиндрической втулки, установленной концентрично внутри сопла и внутренней поверхностью самого сопла, вторичное - за счет сужения в направлении потока внутренней поверхности

0 этой цилиндрической втулки. Конусообразное сопло выполнено подвижным относительно наружной поверхности корпуса горелки, что дает возможность регулировать объем демпфирующей камеры. Расположенная концентрично внутри сопла цилиндрическая втулка установлена подвижно относительно цилиндрической части сопла, чем обеспечивается регулировка размера между верхней кромкой этой втулки и нижним торцом токопроводящего корпуса.

0 Соблюдение расстояния от основания заостренного конца электрода до меньшего основания конической внутренней поверхности втулки К ., где D - диаметр внутренней цилиндрической поверхности у рабочего торца втулки а d - диаметр неплавя5 щегося электрода, обеспечивает при изменении режима сварки устойчивую защиту электрода и сварочной ванны от воздействия воздуха, способствуя повышению качества сварного соединения.

При соотношении Е - достигается минимальный расход защитного газа, обеспечивающий качественную защиту сварного щва.

При отсутствии конической внутренней 5 поверхности в направляющей втулке или при обеспечении качественной защиты сварного щва достигается за счет дополнительного расхода защитного газа.

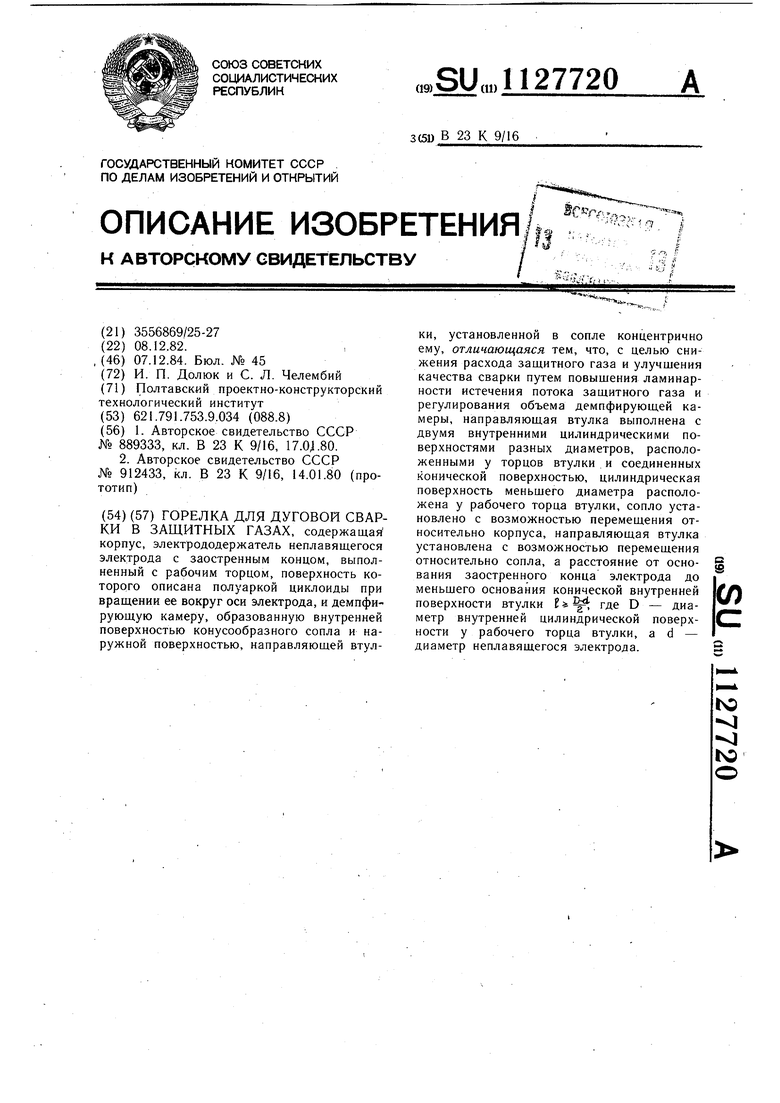

На чертеже показана горелка в разрезе.

Горелка содержит корпус 1, в котором через электроизоляционную втулку 2, установлен токопроводящий корпус 3, навитый из токопроводящей трубки, нижний виток которой срезан плоскостью, перпендикулярной оси горелки. В корпусе 3 установлен электрододержатель 4 с рабочим торцом, поверхность которого А описана иолуаркой циклоиды при вращении ее вокруг оси электрода 5. Основание поверхности Б рабочего торца электрод од ер жат ел я 4 и плоскости среза нижнего витка корпуса 3 лежат в общей плоскости В. На корпусе 1 установлено конусообразное сопло 6, выполненное с полостью 7 для охлаждающей жидкости. Сопло 6 установлено с возможностью перемещения относительно корпуса 1. В сопле 6 концентрично ему установлена с возможностью относительного перемещения направляющая втулка 8. Горелка имеет демпфирующую камеру 9, образованную внутренней поверхностью сопла 6 и наружной поверхностью направляющей втулки 8. Направляющая втулка 8 выполнена с двумя внутренними цилиндрическими поверхностями разных диаметров, расположенными у торцов втулки и соединенных конической поверхностью, причем цилиндрическая поверхность меньщего диаметра расположена у рабочего торца втулки 8. Расстояние от основания заостренного конца электрода 5 до меньщего основания конической внутренней поверхности втулки 8 -, где D - диаметр внутренней цилиндрической поверхности у рабочего торца втулки 8, а d - диаметр электрода 5.

Позицией 10 обозначено свариваемое изделие. Корпус 1 и сопло 6 отделены от токопроводящего корпуса 3 электроизоляционной втулкой И.

Выходящий отдельными струями из токопроводящего корпуса 3 защитный газ интенсивно перемешивается в демпфирующей камере 10, перемещается вдоль втулки 8, огибает криволинейную поверхность А рабочего торца электрододержателя 4 и истекает в щирокую часть выходного канала втулки 8, при это.м происходит первичное поджатие газового потока в направляющей втулке 8, сужающейся в направлении истечения газового потока, газ претерпевает вторичное поджатие и, выходя с увеличенной скоростью, плотным кольцом охватыва0 ет электрод 5 и сварочную ванну, обеспечивая их устойчивую защиту от воздействия воздуха.

При изменении режима сварки скорость и ламинарность истечения газового потока

изменяются перемещением сопла б относительно корпуса 1 (изменение размера St). и перемещением направляющей втулки 8 относительно сопла 6 (изменение размера S). Такие перемещения сопла б и втулки 8 позволяют изменять объем демпфирующей ка0 меры 9 и полости, соединяющей демпфирующую полость 9 с каналом втулки 8. Если расстояние от горелки до свариваемого изделия 10 (ванны расплавленного металла) устанавливается довольно значительным,

что снижает забрызгивание выходного отверстия втулки 8.

По сравнению с базовым объектом, двойное поджатие газового потока, наличие регулировки размеров демпфирующей ка0 меры и сечения полости, соединяющей демпфирующую камеру с полостью концентрической втулки, в, описанной горелке обеспечивает устойчивую защиту электрода и сварочной ванны от воздействия воздуха, повышает эффективность использования защитного газа (экономия защитного газа), вследствие чего повышается качество сварки. Сопло б, втулка 8 выполняются сменными, что повышает ремонтоспособность горелки. Все это повышает эффективность работы сварочного оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Горелка Г.А.Шагалова для дуговой сварки неплавящимся электродом в защитных газах | 1983 |

|

SU1117164A1 |

| Горелка для дуговой сварки в защитных газах | 1977 |

|

SU683869A1 |

| ГОРЕЛКА ДЛЯ ДУГОВОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В ЗАЩИТНЫХ ГАЗАХ | 2002 |

|

RU2280545C2 |

| Горелка для дуговой сварки неплавящимся электродом | 1984 |

|

SU1206034A1 |

| ГОРЕЛКА ДЛЯ ЭЛЕКТРОДУГОВОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 1991 |

|

RU2047440C1 |

| СПОСОБ РЕКУПЕРАТИВНОГО ОХЛАЖДЕНИЯ ЭЛЕКТРОДА ПЛАЗМОТРОНА, ПЛАЗМОТРОН ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА И ЭЛЕКТРОДНЫЙ УЗЕЛ ЭТОГО ПЛАЗМОТРОНА | 2011 |

|

RU2469517C1 |

| ГОРЕЛКА ДЛЯ СВАРКИ НЕПЛАВЯЩИМСЯ ПОГРУЖЕННЫМ ЭЛЕКТРОДОМ | 2006 |

|

RU2316695C1 |

| Горелка для дуговой сварки в среде защитных газов | 1980 |

|

SU867559A1 |

| Горелка для дуговой сварки неплавящимся электродом в защитных газах | 1977 |

|

SU737155A1 |

| Горелка для дуговой сварки неплавящимся электродом в среде защитных газов | 1983 |

|

SU1143546A1 |

ГОРЕЛКА ДЛЯ ДУГОВОЙ СВАРКИ В ЗАЩИТНЫХ ГАЗАХ, содержащая корпус, электрододержатель неплавящегося электрода с заостренным концом, выполненный с рабочим торцом, поверхность которого описана полуаркой циклоиды при вращении ее вокруг оси электрода, и демпфирующую камеру, образованную внутренней поверхностью конусообразного сопла и наружной поверхностью, направляющей втулки, установленной в сопле концентрично ему, отличающаяся тем, что, с целью снижения расхода защитного газа и улучщения качества сварки путем повыщения ламинарности истечения потока защитного газа и регулирования объема демпфирующей камеры, направляющая втулка выполнена с двумя внутренними цилиндрическими поверхностями разных диаметров, расположенными у торцов втулки и соединенных .конической поверхностью, цилиндрическая поверхность меньщего диаметра расположена у рабочего торца втулки, сопло установлено с возможностью перемещения относительно корпуса, направляющая втулка установлена с возможностью перемещения I относительно сопла, а расстояние от основания заостренного конца электрода до (Л меньщего основания конической внутренней поверхности втулки В где D - диаметр внутренней цилиндрической поверхности у рабочего торца втулки, ad - диаметр неплавящегося электрода.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Горелка для дуговой сварки в защитных газах | 1980 |

|

SU889333A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР № 912433, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-12-07—Публикация

1982-12-08—Подача