Изобретение касается получения химических волокон.

Целью изобретения является повышение физико-механических свойств волокон.

Формуют ацетатную нить из раствора диацетилцеллюлозы в ацетоне. Прядильный раствор продавливают через фильеру в прядильную шахту. При этом образуются жидкие струи раствора, из которых испаряется растворитель. В процессе испарения образуется твердая нить, которая сушится сухим горячим теплоносителем. Парогазовая смесь из верхней зоны, т.е. в начале операции стеклования струй нитей, отводится из патрубка отвода парогазовой смеси из верхней зоны. В конце операции

стеклования твердая нить поступает в нижнюю зону. Здесь нить сушится сухим горячим теплоносителем, поступившим в шахту противотоком дв1 жению нити. Отвод парогазовой смеси из нижней зоны производится в конце операции стеклования струй нитей, причем нижняя и верхняя зоны отделены, например, перегородкой. Часть парогазовой смеси, отведенной в начале операции стеклования (25-40%), направляют на регенерацию растворителя, а остальная часть (60-75%) смешивается с частью парогазовой смеси, отведенной в конце операции стеклования струй (из нижней зоны) до необходимого объема, подогревается до 56 С (температура кипения растворителя - аце

тона - при атмосферном давлении) и направляется на операцию испарения растворителя из жидких струй, т.е. в верхнюю часть прядильной шахты через патрубок подачи парогазовой смеси в зону, расположенную выше фильеры. Её поток сопутствует направлению перемещения струй нити.

Для обеспечения высоких физико- 1механических свойств готовой нити в зоне движения жидких струй должен со блюдаться ламинарный режим движения iгазового потока, т.е.. Vrdu

R ,

(1)

: где

е

Vr критерий Рейнольдса;

скорость парогазовой смеси,

м/с;

; кинематическая вязкость па- I рога-зовой смеси, , 1 Выразив скорость парогазовой сме- : си в прядильной щахтв через ее рас- ход и площадь поперечного сечения шахты, а также решивэту зависимость совместно с выражейием (1), получают : , (2)

: где коэффициент, отражающий ;зависимость состава паро:газовой смеси и скорости

:потока.

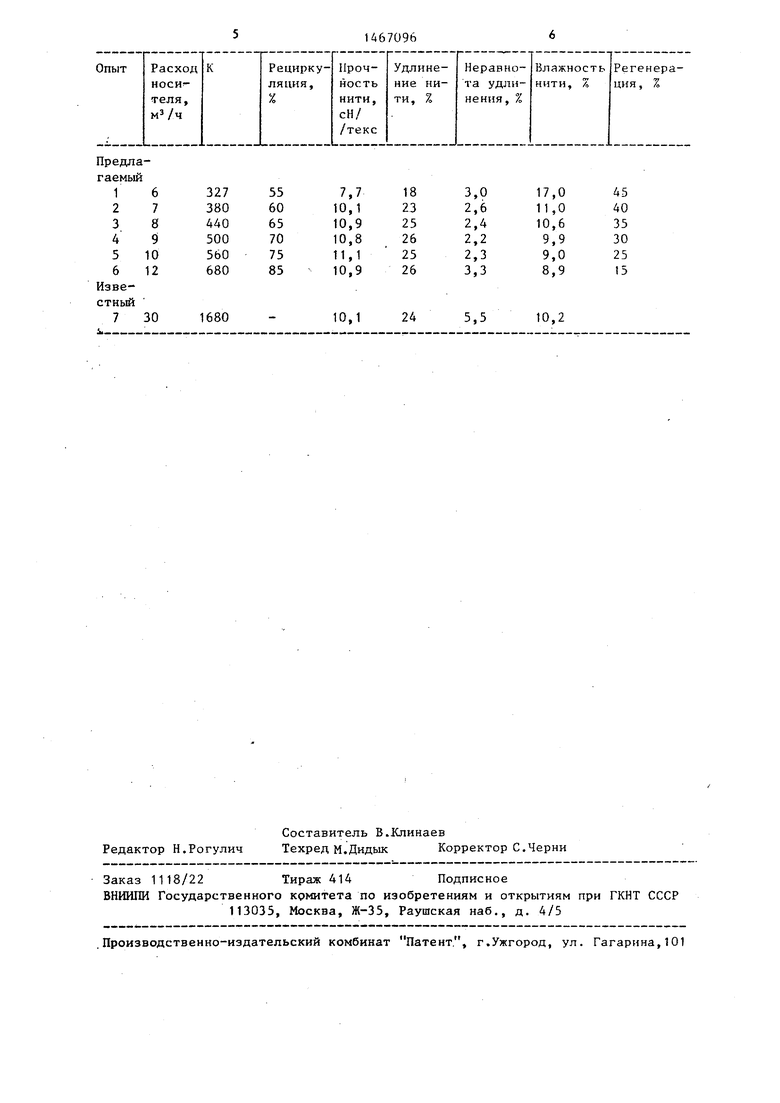

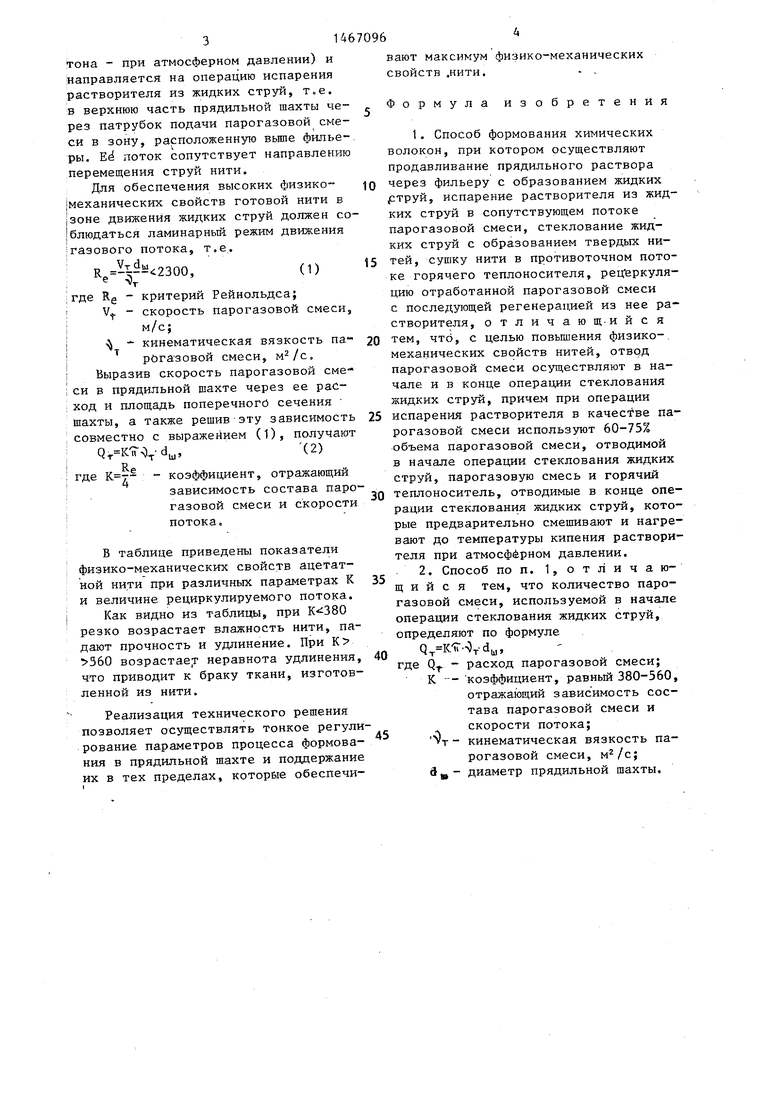

В таблице приведены показатели : физико-механических свойств ацетатной нити при различных параметрах К и величине рециркулируемого потока. I Как видно из таблицы, при резко возрастает влажность нити, падают прочность и удлинение. При К ЗбО возрастае;г неравнста удлинения, что приводит к браку ткани, изготовленной из нити.

Реализация технического решения позволяет осуществлять тонкое регулирование параметров процесса формования в прядильной шахте и поддержание их в тех пределах, которбю обеспечивают максимум физико-механических свойств .нити.- Формула изобретения

1. Способ формования химических волокон, при котором осуществляют продавливание прядильного раствора через фильеру с образованием жидких ртруй, испарение растворителя из жидких струй в сопутствующем потоке парогазовой смеси, стеклование жидких струй с образованием твердых ни- 5 тей, сушку нити в противоточном потоке горячего теплоносителя, рециркуляцию отработанной парогазовой смеси с последующей регенерацией из нее растворителя, отличаю щ-ийся 0 тем, что, с целью повьш ения физико- механических свойств нитей, отвод парогазовой смеси осуществляют в начале и в конце операции стеклования жидких струй, причем при операции 5 испарения растворителя в качестве парогазовой смеси используют 60-75% объема парогазовой смеси, отводимой в начале операции стеклования жидких струй, парогазовую смесь и горячий теплоноситель, отводимые в конце операции стеклования жидких струй, которые предварительно смешивают и нагревают до температуры кипения растворителя при атмосферном давлении. . 2. Способ поп. 1,oтличaю- щ и и с я тем, что количество парогазовой смеси, используемой в начале операции стеклования жидких струй, определяют по формуле

,

где Q - расход парогазовой смеси; К -- коэффициент, равный 380-560, отражающий зависимость состава парогазовой смеси и скорости потока;

VT - кинематическая вязкость парогазовой смеси, d J, - диаметр прядильной шахты.

30

35

40

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления ацетатных волокон | 1983 |

|

SU1127923A1 |

| Прядильная шахта | 1988 |

|

SU1564208A1 |

| СПОСОБ ПРОИЗВОДСТВА АЦЕТИЛЦЕЛЛЮЛОЗНОГО ВОЛОКНА | 1998 |

|

RU2138586C1 |

| Способ управления формованием изделий из триацетата целлюлозы | 1981 |

|

SU953023A1 |

| Способ управления формованием триацетатной основы кинофотопленок | 1980 |

|

SU931833A1 |

| СПОСОБ ВЫДЕЛЕНИЯ ПОЛИМЕРА ИЗ РАСТВОРА ПРИ ФОРМОВАНИИ ПАН-ПРЕКУРСОРА ДЛЯ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ ВОЛОКОН | 2013 |

|

RU2549075C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОЙ НИТИ ИЗ СВЕРХВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИЭТИЛЕНА | 2007 |

|

RU2334027C1 |

| Способ управления формованием изделий из триацетата целлюлозы | 1981 |

|

SU952888A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗНЫХ ФИЛАМЕНТНЫХ НИТЕЙ, ПРЯДИЛЬНАЯ ШАХТА И ЦЕЛЛЮЛОЗНЫЕ ФИЛАМЕНТНЫЕ НИТИ | 1994 |

|

RU2129622C1 |

| ПЛАВКОЕ, НЕ СОДЕРЖАЩЕЕ ХЛОРА ВОЛОКНО ИЗ СОПОЛИМЕРА ВИНИЛАЦЕТАТА | 1996 |

|

RU2142524C1 |

Изобретение касается получения химических волокон и позволяет повысить их физико-механические свойства за счет отвода парогазовой смеси в начале и в конце процесса стеклрвания жидких струй, отвода 25-40% объема парогазовой смеси и горячего теплоносителя на регенерацию растворителя и нагрева остальной части парогазовой смеси и теплоносителя до температуры кипения растворителя при атмосферном давлении и направлении ее на испарение растворителя из жидких струй. Расход парогазовой смеси в начале процесса стеклования определяют по формуле QT K ir- с ц, где Q - расход парогазовой смеси, м /с; К - коэффициент, 380-560; кинематическая вязкость парогазовой смеси, - диаметр шахты; It - 3,14. 1 з.п. ф-лы, 1 табл. iS

| Ряузов А.Н | |||

| и др. | |||

| Технология производства химических волокон | |||

| - М.: Химия, 1965, с | |||

| Прибор для сжигания нефти | 1921 |

|

SU369A1 |

Авторы

Даты

1989-03-23—Публикация

1986-12-10—Подача