Изобретение относится к автсилз тизации прокатного производства и может быть использовано на листовых станах горячей прокатки.

Известен способ автоматического регулирования толщиньа проката, включакиций измерение зазора между валками и усилия прокатки, вычисление толщины проката и отклонения толщины от заданного значения в каждой из клетей, непосредственное измерение толщины на выходе из чистовой группы клетей и воздействие на электропривод нажимного устройства клети 13.

Недостаток этого способа заключается в повьвиенной частоте включений электроприводов нажимных устройств, что вызывает ускоренный износ нажимного механизма и перегрев электродвигателей.

Известен способ регулирования тощины проката, включаищий измерение отклонения толщины проката от заданного значения, сравнение величины, этого отклонения с заданной величиной порога срабатывания и воздействие на электропривод нажимного устройства клети 23.

Однако использование этого способа в системах автс латического регулирования толщины проката также обусловливает повышенное число включений электроприводов нажимных устройств, износ нажимных механизмов и перегрев электродвигателей нажимных

устройств.

Наиболее близким к предлагаемому по технической сущности и достигает мому результату является способ автоматического регулирования толщины горячекатаного листа, заключающийся в измерении отклонения толщи1НЫ листа от заданного значения в каждой клетй, усилия прокатки, сравнении отклонения толщины листа от заданного значения с установленной величиной порога, изменяемой в функции усилия п эркатки, и в случае превышения отклонения толщины листа установленной величины порога, воздействии на электропривод нажимного устройства C3i .

Недостатком известного способа является изменение порога срабатывания без учета температуры двигателей нажимных устройств, что не позволяет уменьшить величину порога срабатывания до допустимой величины, не допускающей перегрев электродвигателей нажимных устройств.

Цель изобретения - увеличение производительности оборудования за счет сокращения простоев из-за смены изношенных деталей нажимных устройст

Поставленная цель достигается тем что согласно способу автоматического регулирования толщины, заключаю«емуся в измерении отклонения толщины листа в каждой клетки от заданного значения, сравнении его с величиной порога, изменяемойв функции усилия прокатки, и в случае превышения отклонения толщины листа величины порога воздействии на нажимное устройство, дополнительно измеряют температуру электродвигателей нажимного устройства, вычисляют изменение дисперсии толщины листа на выходе каждой клети и на выходе стана и задают величину порога по формуле

i/ .. ..UC. j ,j

мин

i np« и iU

«им М мин

.,.,.и-ч 1;° ...(н,/,.1М/ Ч„-.,дн/

2дТ,. г

,U1)

деЦ. - задаваемая величина порога J для i-и клети при прокатке j-ro листа;

Up.. - расчетная величина порога для i-и клети при прокатке j-го листа; Up. - минимально допустимая велиm n чина порога i-й клети; коэффициенты пропорциональности, определяемые экспериментально для каждого типоразмера;

otj - весовой коэффициент для i-й клети, определяемый по формуле cip(j(l+ ) , где 6L.

начальное значение весового коэффициен та, пропорциональное .удлинению полосы за 1-й клетью; п -число случаев перегрева двигателей нажимных устройств; аТ - отклонение температуры

4(j-ll электродвигателя ; -и клети: при . прокатке (j-l)-ro листа;

ЛЗ,- величина отклонения дисперсии толщины (j-l)-ro листа при прокатке i -и -клети.. В изобретении кроме номинального значения толщины задается необходимая дисперсия по толщине полосы на выходе чистовой группы клетей. При этом заданная дисперсия может быть больше, чем предельно достижимая при максимальной чувствительности системы. Поскольку избыточная точность нецелесообразна, увеличивают порог срабатывания нажимных устройств

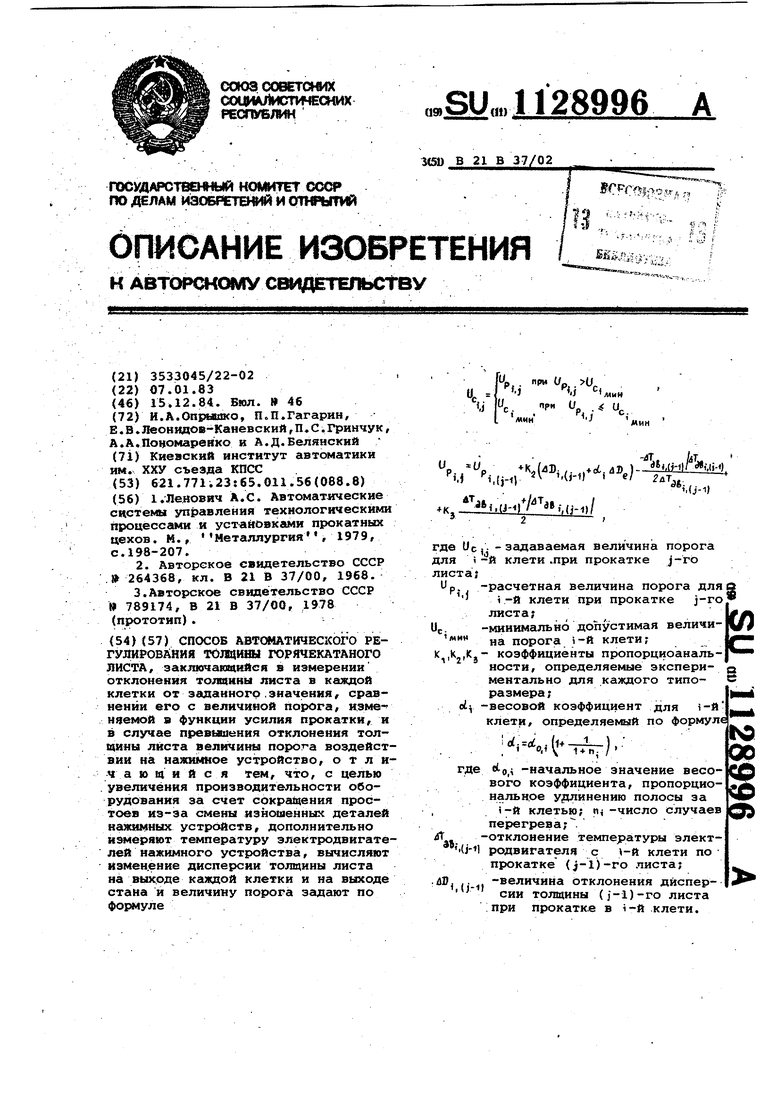

каждой из клетей на величину, пропорциональную сумме отклонения фактической дисперсии толщины полосы в данной клети от заданного значания и интеграла отклонения фактической дисперсии толщины полосы на выходе из чистовой группы клетей.. Кроме того, осуществляют контроль температуры всех электродвигателей нажимных устройств. В случае, когда температура какого-либо электродвиЬателя превышает допустимое значение, составляющая, на которую изменяется порог срабатывания и которая, является функцией от заданной и фактической дисперсий толщины, .становится равной нулю, а величина порога срабатывания увеличивается пропорционально превышению температуры и так после каждой полосы, пока температура электродвигателя н становится ниже допустимой. Если из-за перегрева электродвигателей одна или несколько клетей не отрабатывают разнотолщинность, фактическая дисперсия по толщине полосы может превысить заданное значение; при этом величина порога срабатывания в оставшихся клетях за счет составляющей от интеграла разности между заданной и фактическими дисперсиями по толщине полосы на выходе из чистовой группы клетей уменьшается до тех пор, пока разность между заданной и фактическими дисперсиями не становится равной нулю.

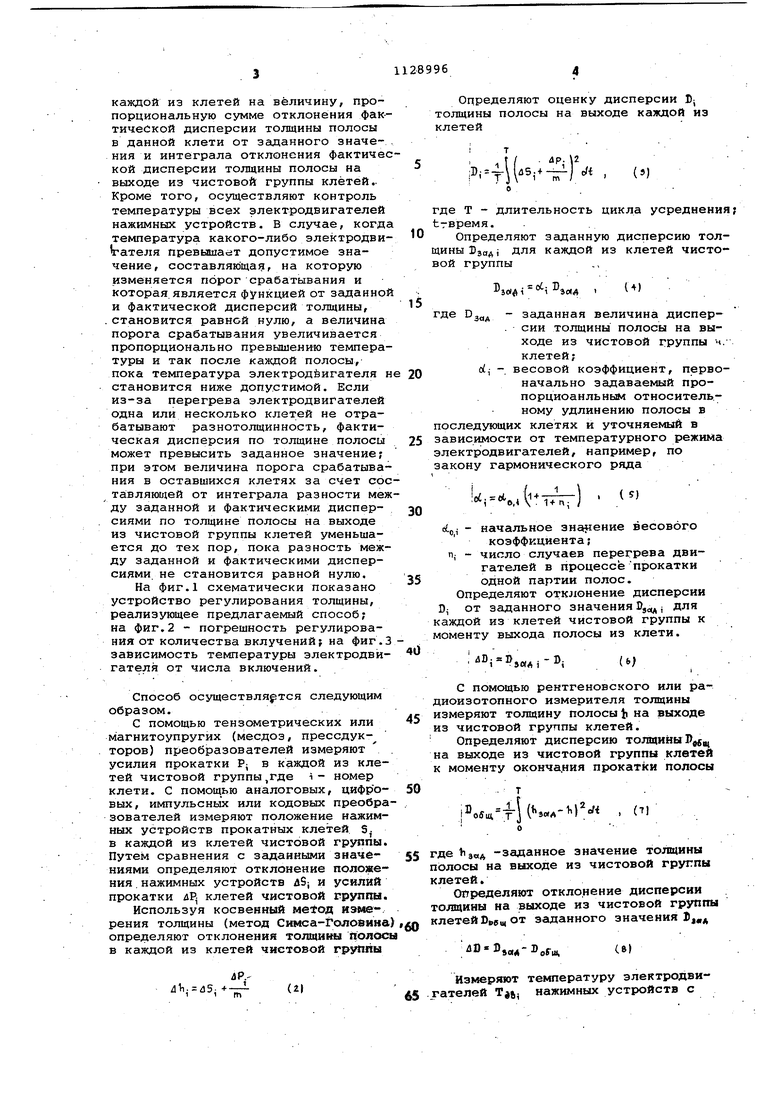

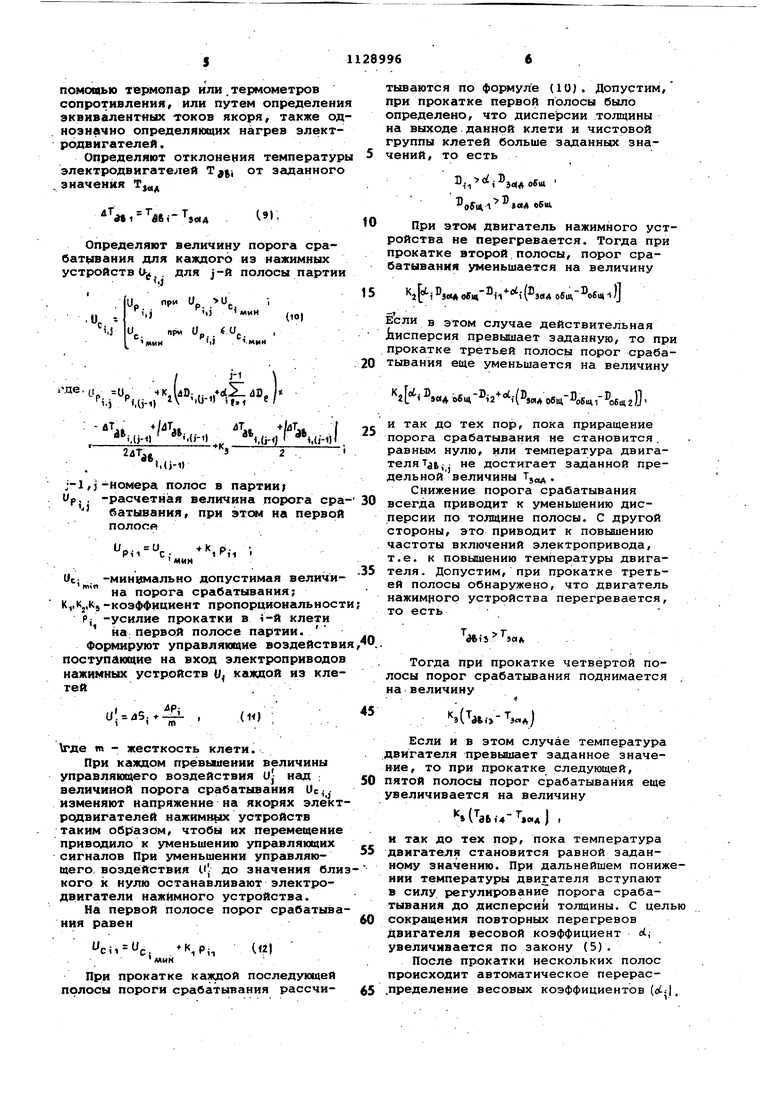

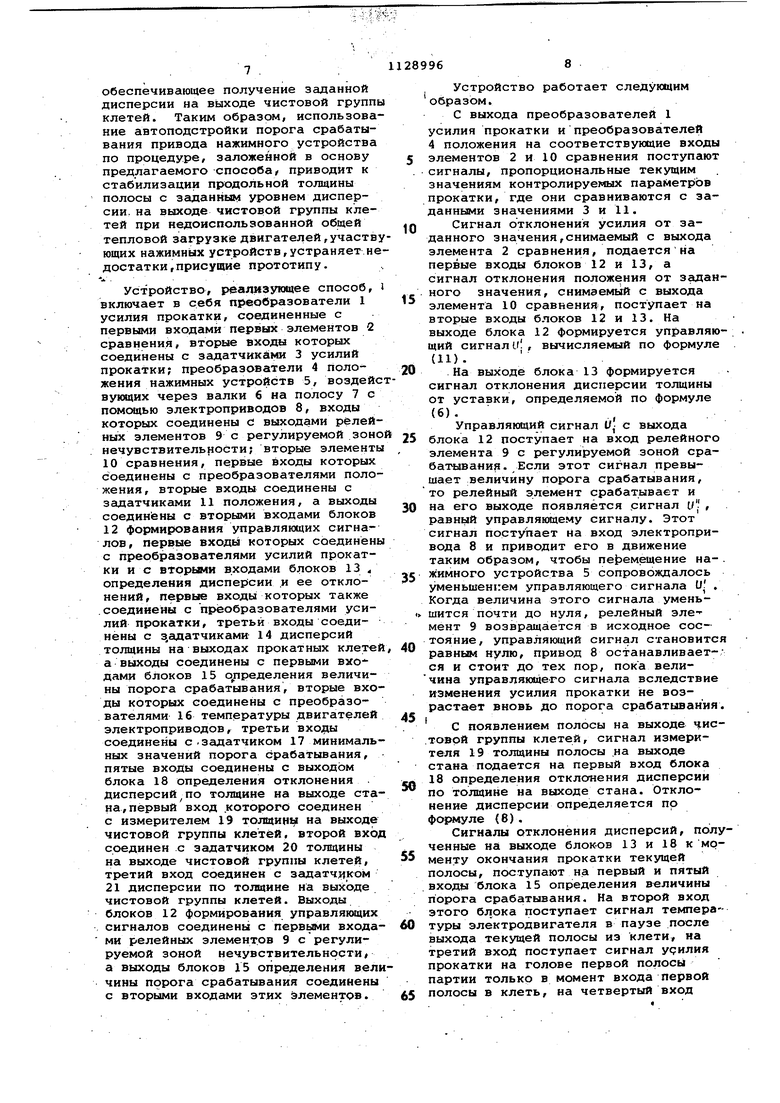

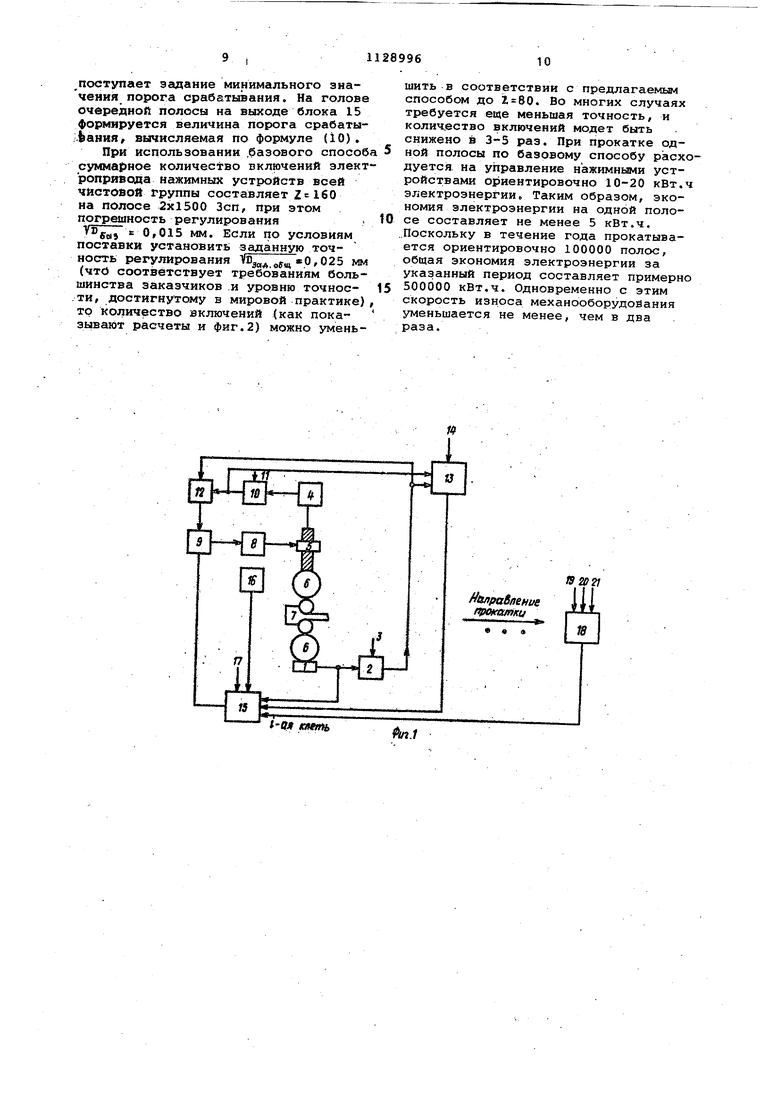

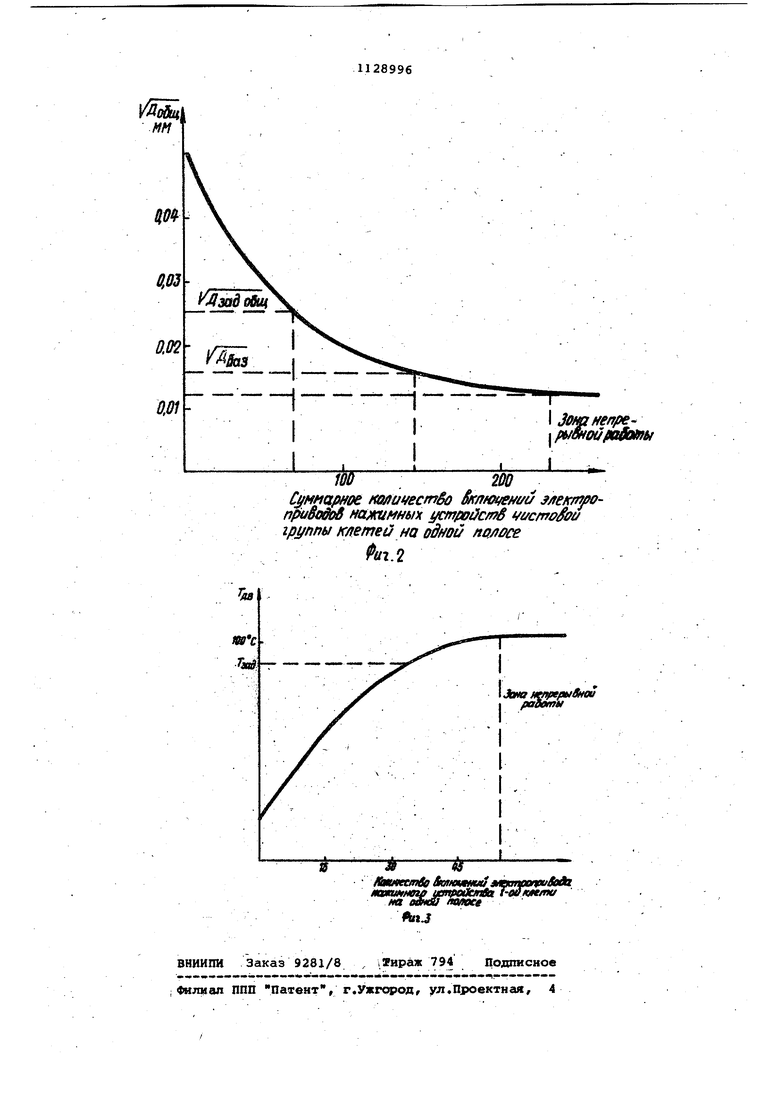

На фиг.1 схематически показано устройство регулирования толщины, реализующее предлагаемый способ; на фиг.2 - погрешность регулирования от количества вклучений; на фиг.З зависимость температуры электродвигателя от числа включений. Способ осуществляется следующим образом. С помощью тензометрических или магнитоупругих (месдоз, прессдукторов) преобразователей измеряют усилия прокатки Р; в каждой из клетей чистовой группы,где i- номер клети. С помощью аналоговых, цифровых, импульсных или кодовых преобра зователей измеряют положение нажимных устройств прокатных клетей 3 в каждой из клетей чистовой группы. Путем сравнения с заданными зиачениями определяют отклонение положения нажимных устройств лЭ; и усилий прокатки Щ клетей чистовой группн. Используя косвенный изые рения толщины (метод Си«са-Головина определяют отклонения ТОЛЩИЕШ полос в каждой из клетей чистовой групяы

ЛР

Л1.. .5,.(2(

Определяют оценку дисперсии В; толдины полосы на выходе каждой из клетей

)/ (

где Т - длительность цикла усреднения; tтвpeмя.

Определяют заданную дисперсию толщины для каждой из клетей чистовой группы

Б5,.й ,А

(4)

где - заданная величина дисперсии толщины полосы на выходе из чистовой группы н.клетей;

oi, - весовой коэффициент, первоначально задаваемый пропорциоанльным относительному удлинению полосы в последующих клетях и уточняемый в зависимости от температурного режима электродвигателей, например, по закону гармонического ряда

) .

ь(.д - начальное зна«ение весового

коэффициента;

п; - число случаев перегрева двигателей в процессе прокатки одной партии полос. Определяют отклонение дисперсии D от заданного значения С, j для каждой из клетей чистовой группы к моменту выхода полосы из клети.

i JWAi- i

;

Измеряют температуру электродви 5 гателей Т«, нажимных устройств с с помощью рентгеновского или радиоизотопного измерителя толщины измеряют толщину полосы t на выходе из чистовой группы клетей. Определяют дисперсию толщины на выходе из чистовой группы клетей к моменту оконча.ния прокатки полосы :ц«А-м л де 1i3«A -заданное значение толщины олосы на выходе из чистовой группы летей. определяют отклонение дисперсии толщины на выходе из чистовой группы клетей Due и, от заданного значения И,, помощью термопар или.термометров сопротивления, или путем определени эквивалентных токов якоря, также од нозначно определяющих нагрев электродвигателей . Определяют отклонения температур электродвигателей Т от заданного значения Tj Mi ae -se,A Определяют величину порога срабатывания для каждого из нажимных устройств Ujj для j-й полосы парти i(°(i-r лае, у Up чк, Л)-1) -V..;/, ,,,1 j-1,j-Номера полос в партии; Ue.. -расчетная величина порога ера батывания, при этом на первой полосл %.с; Ue; . -миндалально допустимая величи на порога срабатывания; К.з-Ц -коэффициент пропорциональнос PJ -усилие прокатки в i-й клети на первой полосе партии. Формируют управляющие воздейств поступающие на вход электроприводо нажимных устройств и каждой из кле тей, 1-v где m - жесткость клети. При каждом превыиении величины управляющего воздействия uj над : величиной порога срабатывания Ucj,изменяют Напряжение на якорях элект родвигателей нажимньис устройств таким образом, чтобы их перемещение приводило к уменьшению управляющих сигналов При уменьшении управляющего воздействия Uj до значения бли кого k нулю останавливают электродвигатели нажимного устройства. На первой полосе порог срабатыва ния равен . При прокатке последующей полосы пороги срабатывания рассчитываются по формуле (10). Допустим, при прокатке первой полосы было определено, что дисперсии .толщины на выходе данной клети и чистовой группы клетей больше заданных значений, то есть D,-i i «AoSul «вш При этом двигатель нажимного устройства не перегревается. Тогда при прокатке второй полосы, порог срабатывания ч4еньшается на величину г J« (зм o6m-- oSu41 - ЕСЛИ в этом случае действительная дисперсия превышает заданную, то при прокатке третьей полосы порог срабатывания еще уменьшается на величину «А eeuv-B j otflDj A o - osu floe z) и так до тех пор, пока приращение порога срабатывания не становится. равным нулю, или температура двигателя т. не достигает згщанной предельной величины Т5дд . Снижение порога срабатывания всегда приводит к уменьшению дисперсии по толщине полосы. С другой стороны, это приводит к повыиению частоты включений электропривода, т.е. к повышению температуры двигателя. Допустим, при прокатке третьей полосы обнаружено, что двигатель нажимного устройства перегревается, то есть Л.(А . Тогда при прокатке четвертой полосы порог срабатывания поднимается на величину .,,-) Если и в этом случае температура двигателя превышает заданное значение, то при прокатке следующей, пятой полосы порог срабатывания еще увеличивается на величину ( j I и так до тех пор, пока температура двигателя становится равной заданному значению. При дальнейшем понижении температуры двигателя вступают в силу регулирование порога срабатывания до дисперсий толщины. С целью сокращеиия повторных перегревов двигателя весовой коэффициент cl-i увеличивается по закону (5). После прокатки нескольких полос происходит автоматическое перерас.пределение весовых коэффициентов (о.), обеспечивающее получение заданной дисперсии на выходе чистовой групп клетей. Таким образом, использова ние автоподстройки порога срабатывания привода нажимного устройства по процедуре, заложенной в основу предлагаемого -способа, приводит к стабилизации продольной толщины полосы с заданным уровнем дисперсии, на выходе чистовой группы клетей при недоиспользованной общей тепловой загрузке двигателей,участв ющих нажимных устройств,устраняет не достатки, присущие прототипу. . Устройство, реаянзх кицее способ, включает в себя преобразователи 1 усилия прокатки, соединенные с первыми входами первых элементов 2 сравнения, вторые входы которых соединены с задатчиками 3 усилий прокатки; преобразователи 4 положения нажимных устройств 5, воздейс вующих через валки 6 на полосу 7с помсадью электроприводов 8, входы которых соединены с выходами релей ных элементов 9с регулируемой зоно нечувствительности; вторые элементы 10 сравнения, первые входы которых соединены с преобразователями поло жения, вторые входы соединены с задатчиками 11 положения, а выходы соединены с вторыми входами блоков 12 формирования управляющих сигналов , первые входы которых соединены с преобразователями усилий прокатки и с вторьми входами блоков 13 определения дисперсии и ее отклонений, первые входы которых также .соединены с преобразователями усилий прокатки, третьи входы соединены с з.сщатчиками 14 дисперсий толщины на выходах прокатных клете а выходы соединены с первыми входами блоков 15 о/1ределения величины порога срабатывания, вторые вхо ды которых соединены с преобразователями 16 температуры двигателей электроприводов, третьи вхо;;(ы соединены с.задатчиком 17 минимальных значений порога срабатывания, пятые входы соединены с выходом блока 18 определения отклонения . дисперсий по толщине на выходе стана, первый вход которого соединен с измерителем 19 толщины на выходе чистовой группы клетей, второй вход соединен с задатчиком 20 толщины на выходе чистовой группы клетей, третий вход соединен с задатч1}ком 21 дисперсии по толщине на выходе чистовой группы клетей. Выходы блоков 12 формирования управляющих сигналов соединены с первьми входами релейных элементов 9 с регулируемой зоной нечувствительности, а выходы блоков 15 определения вели чины порога срабатывания соединены с вторыми входами этих элементов. Устройство работает следующим образом. С выхода преобразователей 1 усилия прокатки и преобразователей 4 положения на соответствующие входы элементов 2 и 10 сравнения поступают сигналы, пропорциональные текущим значениям контролируемых параметров прокатки, где они сравниваются с заданными значениями 3 и 11. Сигнал отклонения усилия от заданного значения,снимаемый с выхода элемента 2 сравнения, подается на первые входы блоков 12 и 13, а сигнал отклонения положения от заданного значения, снимаемый с выхода элемента 10 сравнения, поступает на вторые входы блоков 12 и 13. На выходе блока 12 формируется управляющий сигнал и , вычисляемый по формуле (11). На выходе блока 13 формируется сигнал отклонения дисперсии толщины от уставки, определяемой по формуле (б). Управлякяций сигнал I/, с выхода блока 12 поступает на вход релейного элемента 9 с регулируемой зоной срабатывания. Если этот сигнал превышает величину порога срабатывания, то релейный элемент срабатывает и на его выходе появляется сигнал и. , равный управляющему сигналу. Этот сигнал поступает на вход электропривода 8 и приводит его в движение таким образом, чтобы перемещение на-. жимного устройства 5 сопровождалось уменьшением управляющего сигнала U| . Когда величина этого сигнала уменьшится почти до нуля, релейный элемент 9 возвращается в исходное состояние, управляющий сигнал становится равным нулю, привод 8 останавливает-; ся и стоит до тех пор, пока величина управляющего сигнала вследствие изменения усилия прокатки не возрастает вновь до порога срабатывания. С появлением полосы на выходе чистовой группы клетей, сигнал измерителя 19 толщины полосы на выходе стана подается на первый вход блока 18 определения отклогнения дисперсии по толщине на выходе стана. Отклонение дисперсии определяется по формуле (8). Сигналы отклонения дисперсий, полученные на выходе блок-ов 13 и 18 к моменту окончания прокатки текущей полосы, поступают на первый и пятый входы блока 15 определения величины порога срабатывания. На второй вход этого блока nocTsmaeT сигнал температуры электродвигателя в паузе после выхода текущей полосы из клети, на третий вход поступает сигнал усилия прокатки на голове первой полосы артии только в момент входа первой олосы в клеть, на четвертый вход поступает задание минимального значения порога срабатьюания. На голове очередной полосы на выходе блока 15 формируется величина порога срабатыЬания, вычисляемая по формуле {10). При использовании .базового способ суммарное количество включений элект ропрявоца нажимных устройств всей ЧИСТОВОЙ группы составляет на полосе 2x1500 Зсп, при этом погрешность регулирования 0,015 мм. ЕСЛИ по условиям Поставки установить заданную точность регулирования Ща.кш, Р,025 мм (чтс соответствует требованиям большинства заказчиков и уровню точнос.ти, достигнутому в мировой практике) то количество включений (как показывают расчеты и фиг.2) можно уменьшить в соответствии с предлагаемым способом до 2. 80. Во многих случаях требуется еще меньшая точность, и количество включений модет быть снижено в 3-5 раз. При прокатке одной полосы по базовому способу расходуется на управление нажимными устройствами ориентировочно 10-20 кВт.ч электроэнергии. Таким образом, экономия электроэнергии на одной полосе составляет не менее 5 кВт.ч. .Поскольку в течение года прокатывается ориентировочно 100000 полос, общая экономия электроэнергии за указанный период составляет примерно 500000 кВт.ч. Одновременно с этим скорость износа механооборудойания уменьшается не менее, чем в два раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система регулирования толщины полосы на стане горячей прокатки | 1980 |

|

SU910250A1 |

| Система автоматического регулирования толщины полосы при прокате | 1979 |

|

SU865460A1 |

| Способ автоматического управления электроприводами петледержателей чистовой непрерывной группы клетей стана горячей прокатки | 1982 |

|

SU1041189A2 |

| Способ регулирования размеров проката на непрерывных преимущественно проволочных и мелкосортных станах | 1981 |

|

SU1005971A1 |

| Способ регулирования продольной разнотолщинности проката | 1977 |

|

SU741979A1 |

| Устройство импульсного регулирования положения нажимных винтов | 1980 |

|

SU942836A1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ТОЛЩИНЫ ПОЛОСЫ | 2001 |

|

RU2207205C2 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ НАТЯЖЕНИЯ ПОЛОСЫ В МЕЖКЛЕТЕВОМ ПРОМЕЖУТКЕ ШИРОКОПОЛОСНОГО СТАНА ГОРЯЧЕЙ ПРОКАТКИ | 2010 |

|

RU2446026C2 |

| Способ регулирования толщины листов на реверсивном прокатном стане | 1981 |

|

SU1011290A1 |

| Способ управления горячей прокаткой металлических полос в чистовой группе клетей непрерывного стана | 1990 |

|

SU1792759A1 |

СПОСОБ АВТСЯЧАТИЧБСКОГО РЕГУЛИРОВАНИЯ ТОЛЦИЯЫ ГОРЯЧЕКАТАНОГО ЛИСТА, заключающийся S измерении отклонения толщины листа в каждой клетки от заданного,значения, сравнении его с величиной порога, изменцемой в функции усилия прокатки, и в случае превышения отклонения толщины листа величины порога воздействии на нажимное устройство, о т л ич а ю щ и и с я тем, что, с целью увеличения производительности оборудования за счет сокращения простоев из-за смены изнсмяенных деталей нажимных устрсШств, дополнительно измеряют температуру электродвигателей нажимного устройства, вычисляют Измен.ение дисперсии толщины листа на выходе каждой клетки и на выходе стана и величину порога згшают по формуле при и. Р при и, р - г PI.J ,ммн Р- HD ,. . + а(,. dB ) i.lHl V. K,J lJi: / iLldrW 2 где Uc ,. - задаваемая величина порога для i-и клети .при прокатке j-rb листа; Up -расчетная величина порога дляj i -и клети при прокатке j-ro листа; Uc. -минимально допустимая величи- на порога i-и клети; K,Kj,Kj- коэффициенты пропорциоаналь- ности, определяемые экспери- Q ментально для каждого типо- в размера; oi -весовой коэффициент для i-й клети, определяемый по формуле .. ). где io,% -начальное значение весового коэффициента, пропорциональное удлинению полосы за i-й клетью; п -число случаев перегрева;. .- -отклонение температуры элёкт -(J-Я родвигателя с -й клети по прокатке (j-l)-ro листа; ЛИ (J-1I величина отклонения дйспер сяк толщины (j-1)-го листа ;при прокатке в i-й клети.

MttnpaBneHue

t POteSfftKU

т200

суммарное i uvecmSo &fflH wi/ s/tetfmponffasfmS нажимны)( ycmfot}c/ff6 vifcmo i/ грл/ппы клетей на одной полосе

Pui.2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Автоматические системы управления технологическими процессами и установками прокатных цехов | |||

| М., Металлургия, 1979, с.198-207 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР | |||

| СПОСОБ ПОЛУЧЕНИЯ МОНОЦИНКФОСФАТА | 0 |

|

SU264368A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1984-12-15—Публикация

1983-01-07—Подача