S

С/)

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для настилания текстильных полотен на закройный стол | 1979 |

|

SU903268A1 |

| Устройство для настилания и раскроя полотен ткани на закройном столе | 1980 |

|

SU880933A1 |

| Раскройный настилочный стол | 1957 |

|

SU112929A1 |

| АДАПТИВНАЯ СИСТЕМА ДЛЯ ФОРМИРОВАНИЯ НАСТИЛОВ ИЗ РУЛОННЫХ МАТЕРИАЛОВ | 2007 |

|

RU2339563C1 |

| ПОЛУАВТОМАТИЧЕСКОЕ УСТРОЙСТВО ДЛЯ РАЗРЕЗАНИЯ ТКАНИ НА НОЛОТНА | 1971 |

|

SU293746A1 |

| Устройство для настилания полотен на закройных стол | 1978 |

|

SU743936A1 |

| Линия для настилания и раскроя полотна | 1978 |

|

SU791579A1 |

| Способ настилания и раскроя эластичных полотен | 1986 |

|

SU1395577A1 |

| Машина для настилания полотен ткани на раскройный стол | 1974 |

|

SU667475A1 |

| Агрегат для раскроя настила полотен ма-ТЕРиАлА | 1979 |

|

SU835917A1 |

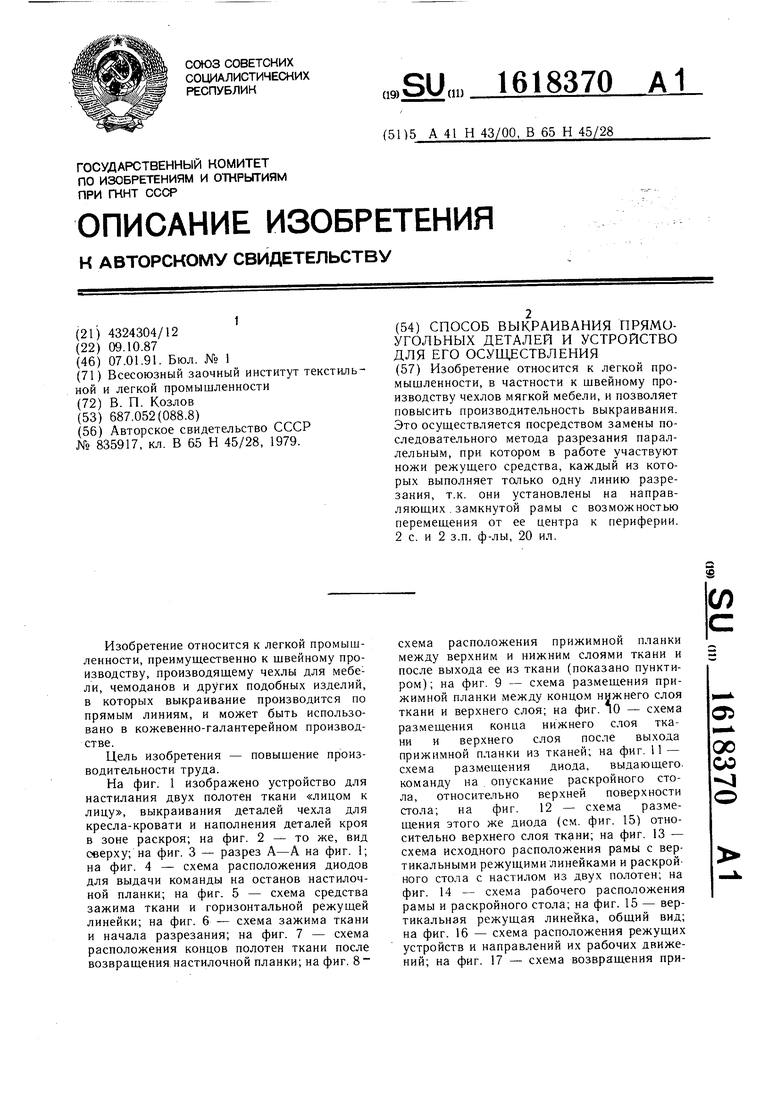

Изобретение относится к легкой промышленности, в частности к швейному производству чехлов мягкой мебели, и позволяет повысить производительность выкраивания. Это осуществляется посредством замены последовательного метода разрезания параллельным, при котором в работе участвуют ножи режущего средства, каждый из которых выполняет только одну линию разрезания, т.к. они установлены на направляющих. замкнутой рамы с возможностью перемещения от ее центра к периферии. 2 с. и 2 з.п. ф-лы, 20 ил.

Изобретение относится к легкой промышленности, преимущественно к швейному производству, производящему чехлы для мебе: ли, чемоданов и других подобных изделий, в которых выкраивание производится по прямым линиям, и может быть использовано в кожевенно-галантерейном производстве.

Цель изобретения - повышение производительности труда.

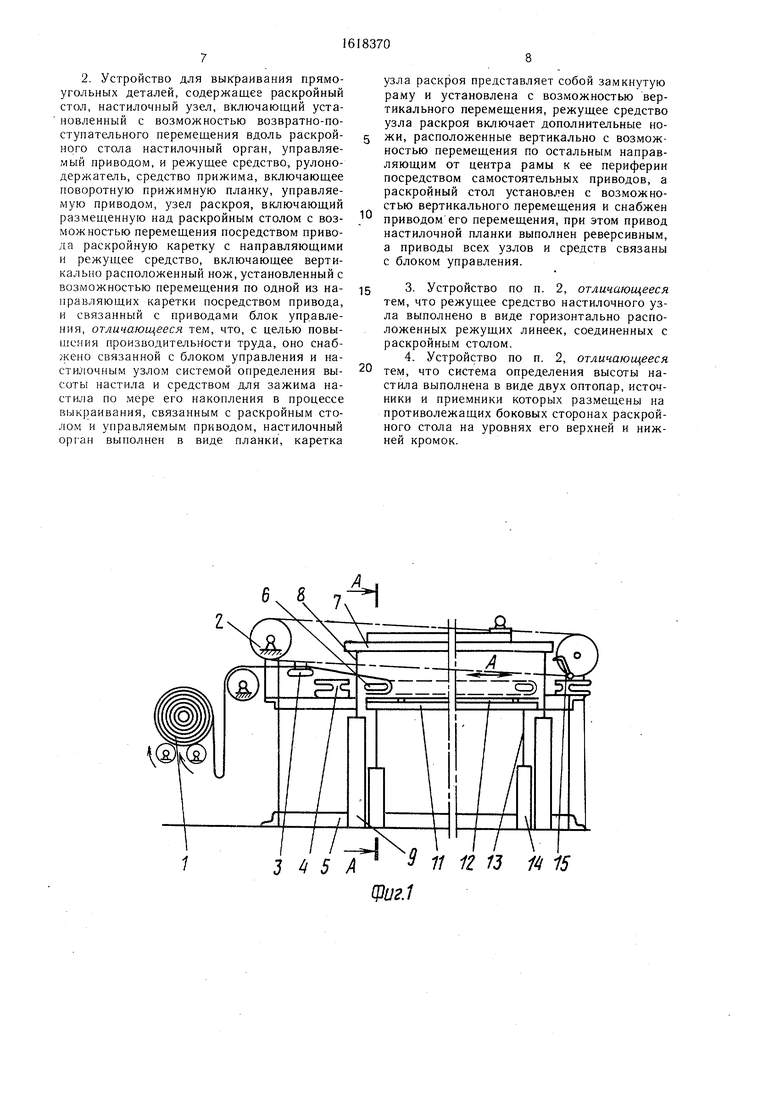

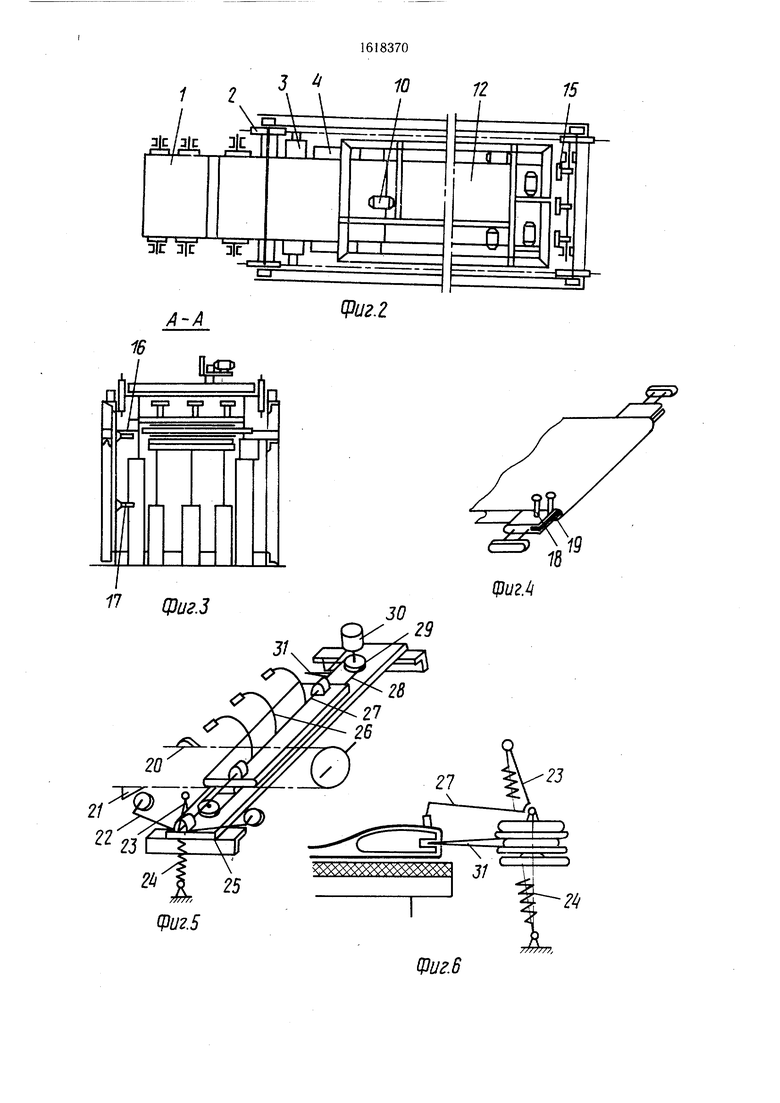

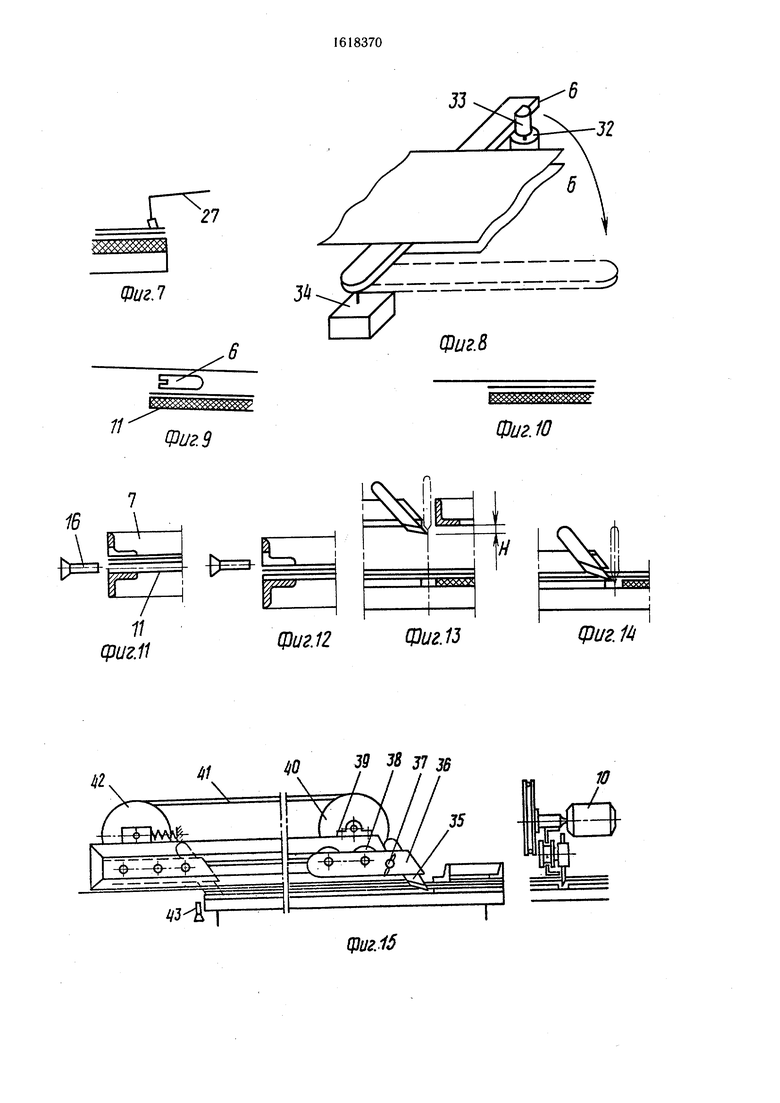

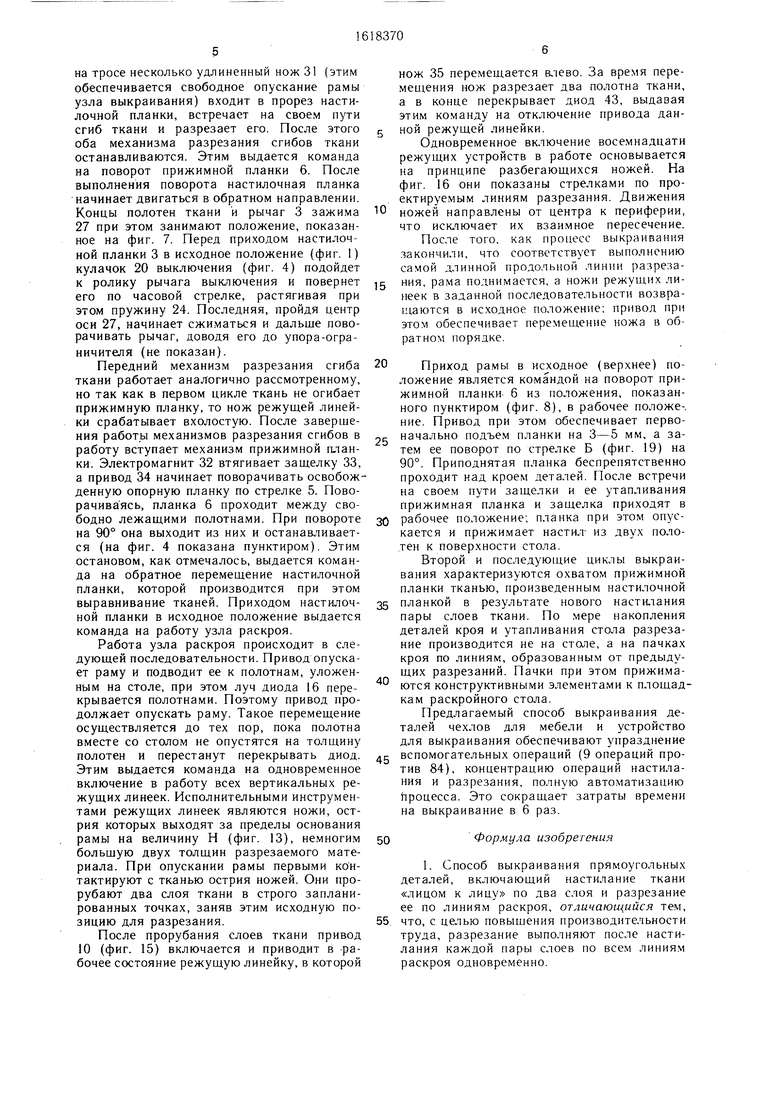

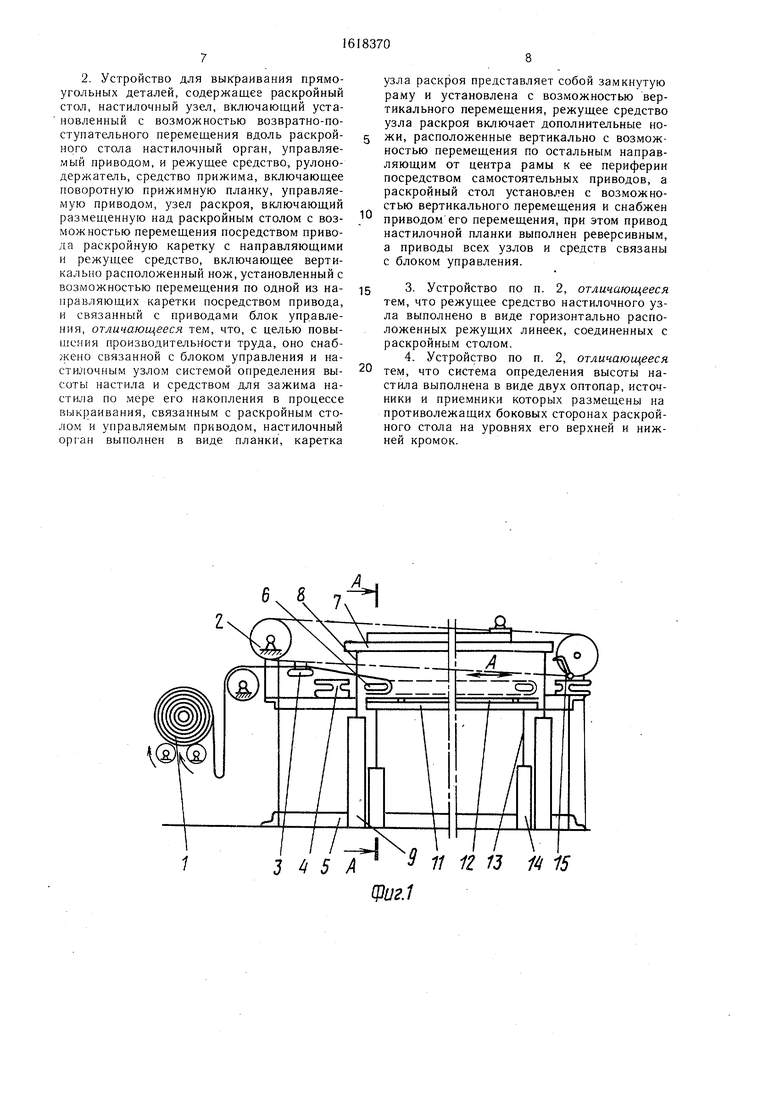

На фиг. 1 изображено устройство для настилания двух полотен ткани «лицом к лицу, выкраивания деталей чехла для кресла-кровати и наполнения деталей кроя в зоне раскроя; на фиг. 2 - то же, вид сверху; на фиг. 3 - разрез А-А на фиг. 1; на фиг. 4 - схема расположения диодов для выдачи команды на останов настилочной планки; на фиг. 5 - схема средства зажима ткани и горизонтальной режущей линейки; на фиг. 6 - схема зажима ткани и начала разрезания; на фиг. 7 - схема расположения концов полотен ткани после возвращения настилочной планки; на фиг. 8

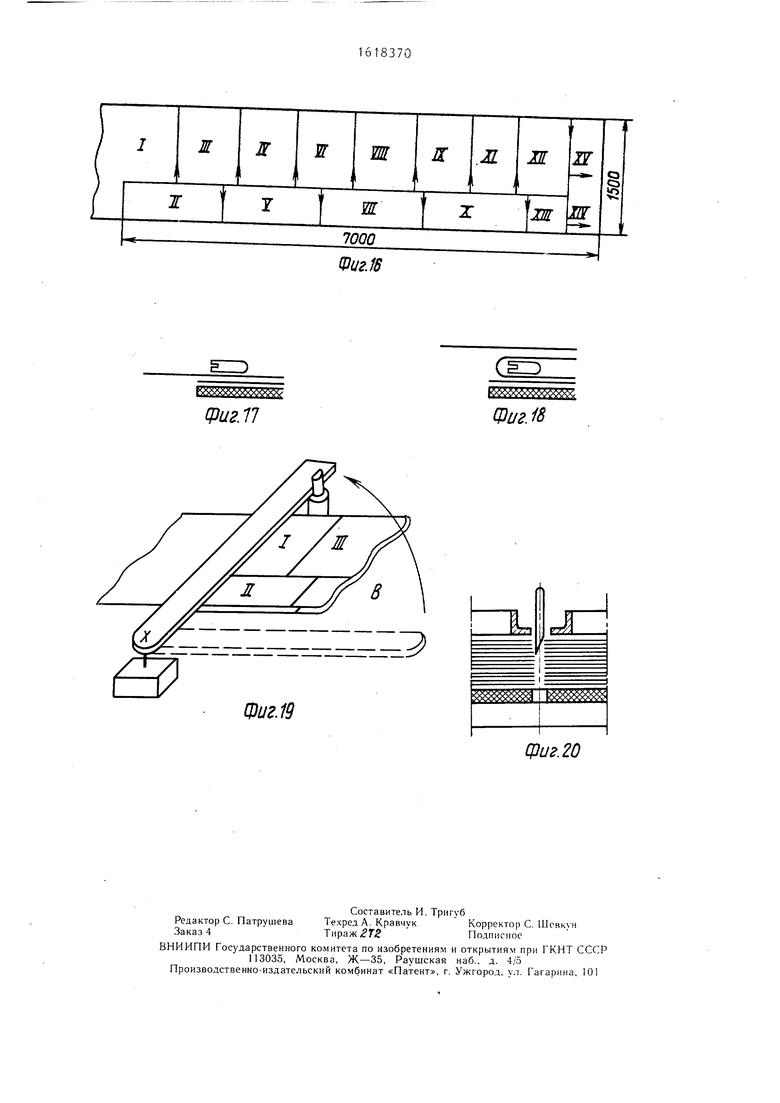

схема расположения прижимной планки между верхним и нижним слоями ткани и после выхода ее из ткани (показано пунктиром); на фиг. 9 - схема размещения прижимной планки между концом нижнего слоя ткани и верхнего слоя; на фиг. lO - схема размещения конца нижнего слоя ткани и верхнего слоя после выхода прижимной планки из тканей; на фиг. 11 - схема размещения диода, выдающего, команду на опускание раскройного стола, относительно верхней поверхности стола; на фиг. 12 - схема размещения этого же диода (см. фиг. 15) относительно верхнего слоя ткани; на фиг. 13 - схема исходного расположения рамы с вертикальными режущими линейками и раскройного стола с настилом из двух полотен; на фиг. 14 - схема рабочего расположения рамы и раскройного стола; на фиг. 15 - вертикальная режущая линейка, общий вид; на фиг. 16 - схема расположения режущих устройств и направлений их рабочих движений; на фиг. 17 - схема возвращения приО5

00 СО 3

жимной планки в рабочее положение и расположение ее над верхним слоем ткани; на фиг. 18 - схема расположения прижимной планки после возвращения; на фиг. 19 - схема расположения ткани относительно прижимной планки в начале выполнения второго и последующих циклов; на фиг. 20 - схема взаимодействия ножа с полотнами ткани, лежащими на пачках кроя.

Способ выкраивания заключается в на- стилании ткани «лицом к лицу по два слоя и разрезании ее по линиям раскроя, причем разрезание выполняют после настилания каждой пары слоев по всем линиям раскроя одновременно.

Устройство для выкраивания деталей состоит из механизма 1 для разматывания ткани (фиг. 1) и следующих узлов и средств: настилочного узла, включающего два цепных транспортера с приводными 2 и натяжными звездочками, к звеньям цепи жестко прикреплена настилочная планка 3; механизмов горизонтальных режущих линеек для разрезания сгиба ткани, установленных на переднем 4 и заднем концах раскройного стола; корпуса механизмов жестко закреплены к станине 5; средства прижимной планки 6; узла раскроя, включающего раму 7 со штоками 8, входящими в цилиндры приводов 9 (на раме размещены вертикальные режущие ножи с приводами 10); раскройного стола, выполненного в виде рамы 11, поверх которой размещены пятнадцать площадок 12, соответствующих форме деталей кроя, и которая соединена со штоками 13 цилиндров приводов 14; средства 15 зажима (фиг. 2), размещенного на корпусе заднего механизма резания сгиба ткани.

Контроль за сохранением постоянного верхнего уровня плоскости раскраивания осуществляется верхним диодом 16, а крайнего нижнего уровня (конечного) стола - диодом 17.

В настилочный узел (фиг. 4) входит диод 18, дающий сигнал приводу механизма на переход к «ползучей (замедленной) скорости (3-й) и диод 19, дающий сигнал приводу на окончательный останов планки.

В средство зажима (фиг. 5) входит кулачок выключения 20 механизма и включения 21, рычаг 22 включения, рычаг 23, пру жина 24, опора 25, три рычага - зажима 26, ось 27 рычагов.

В механизм разрезания сгиба ткани (фиг. 4) входит трос 28, шкив 29 натяжной и приводной, привод 30 механизма, нож 31. В механизм прижимной планки (фиг. 8) входит привод 32 защелки, защелка 33, . привод 34 для поворота опорной планки.

Узел раскроя состоит из восемнадцати вертикальных режущих ножей одного принципа действия; он аналогичен принципу действия промышленных режущих концевых линеек (РУТС-1, КЛ-1 и др.). По конструктивному оформлению режущие линейки одинаковы, отличаются только по длине и содержат (фиг. 15) нож 35, заправленный в обойму 36 и закрепленный в ней болтом 37. Обойма посажена на ролик 38, входящий в направляющие угольники рамки 39, например устройства для выполнения самой длинной линии продольного разрезания, начинающейся от детали 1 (фиг. 16) и кончающейся XIV.

На рамке размещен подшипник ведущего шкива 40, охватываемого тросом 41. Последний связан с обоймой и натяжным шкивом

. 42, подшипник которого также посажен на рамку.

В узел стола входят пятнадцать площадок. Площадки размещены на раме в соответствии с раскладкой деталей с I по XV (фиг. 16). Между площадками предусмот0 рены зазоры 3-5 мм для погружения в них лезвий режущих инструментов, которое имеет место в начале раскраивания.

Устройство работает следующим образом. С его включением в автоматический режим механизм разматывания рулона обес- 5 печивает подачу ткани в петлю. Конец ткани заранее заправлен и прижат прижимной планкой к раскройному столу. Настилочный узел перемещает настилочную планку, проводит ее над прижимной пластиной

д и далее в плоскости раскройного стола по стрелке А вправо (фиг. 1), производя при этом двойное потребление ткани, и обеспечивает этим параллельное настилание пары слоев (фиг. 2).

Настилочный узел подводит настилоч5 ную планку к диоду 18. Перекрытием этого диода выдается команда приводу - переход на «ползучую, т.е. замедленную скорость (2-ю), с которой обеспечивается подведение планки к диоду 19. Перекрытие этого диода обеспечивает окончательный ос0 танов планки, соответствующий требуемому положению; она останавливается напротив механизма разрезания сгиба ткани. При подходе настилочной планки к диодам кулачок 21 включения (фиг. 3) входит во взаимодействие с роликом рычага 22 включения механизма зажима во взаимодействие с роликом рычага 22 включения механизма зажима и поворачивает его против часовой стрелки. При повороте пружина 24 первоначально растягивается, затем, пройдя центр

0 оси, сжимается. С этого момента поворот механизма осуществляет пружина. Поворот происходит до тех пор, пока резиновые наконечники рычагов-зажимов 27 не обопрутся на ткань, охватывающую настилочную планку (фиг. 5). Этим выдается команда

5 на включение приводов механизмов разрезания сгиба ткани. При этом трос 28 заднего механизма разрезания сгиба ткани при - водится в движение. Жестко закрепленный

5

на тросе несколько удлиненный нож 31 (этим обеспечивается свободное опускание рамы узла выкраивания) входит в прорез настилочной планки, встречает на своем пути сгиб ткани и разрезает его. После этого оба механизма разрезания сгибов ткани останавливаются. Этим выдается команда на поворот прижимной планки 6. После выполнения поворота настилочная планка начинает двигаться в обратном направлении. Концы полотен ткани и рычаг 3 зажима 27 при этом занимают положение, показанное на фиг. 7. Перед приходом настилочной планки 3 в исходное положение (фиг. 1) кулачок 20 выключения (фиг. 4) подойдет к ролику рычага выключения и повернет его по часовой стрелке, растягивая при этом пружину 24. Последняя, пройдя центр оси 27, начинает сжиматься и дальше поворачивать рычаг, доводя его до упора-ограничителя (не показан).

Передний механизм разрезания сгиба ткани работает аналогично рассмотренному, но так как в первом цикле ткань не огибает прижимную планку, то нож режущей линейки срабатывает вхолостую. После завершения работы механизмов разрезания сгибов в работу вступает механизм прижимной планки. Электромагнит 32 втягивает защелку 33, а привод 34 начинает поворачивать освобожденную опорную планку по стрелке 5. Поворачиваясь, планка 6 проходит между свободно лежащими полотнами. При повороте на 90° она выходит из них и останавливается (на фиг. 4 показана пунктиром). Этим остановом, как отмечалось, выдается команда на обратное перемещение настилочной планки, которой производится при этом выравнивание тканей. Приходом настилочной планки в исходное положение выдается команда на работу узла раскроя.

Работа узла раскроя происходит в следующей последовательности. Привод опускает раму и подводит ее к полотнам, уложенным на столе, при этом луч диода 16 перекрывается полотнами. Поэтому привод продолжает опускать раму. Такое перемещение осуществляется до тех пор, пока полотна вместе со столом не опустятся на толщину полотен и перестанут перекрывать диод. Этим выдается команда на одновременное включение в работу всех вертикальных режущих линеек. Исполнительными инструментами режущих линеек являются ножи, острия которых выходят за пределы основания рамы на величину Н (фиг. 13), немногим большую двух толщин разрезаемого материала. При опускании рамы первыми контактируют с тканью острия ножей. Они прорубают два слоя ткани в строго запланированных точках, заняв этим исходную позицию для разрезания.

После прорубания слоев ткани привод 10 (фиг. 15) включается и приводит в рабочее состояние режущую линейку, в которой

нож 35 перемещается влево. За время перемещения нож разрезает два полотна ткани, а в конце перекрывает диод 43, выдавая этим команду на отключение привода данной режущей линейки.

Одновременное включение восемнадцати режущих устройств в работе основывается на принципе разбегающихся ножей. На фиг. 16 они показаны стрелками по проектируемым линиям разрезания. Движения

0 ножей направлены от центра к периферии,

что исключает их взаимное пересечение.

После того, как процесс выкраивания

закончили, что соответствует выполнению

самой длинной продольной линии разрезания, рама поднимается, а ножи режущих линеек в заданной последовательности возвращаются в исходное положение; привод при этом обеспечивает перемещение ножа в обратном порядке.

0 Приход рамы в исходное (верхнее) положение является командой на поворот прижимной планки 6 из положения, показанного пунктиром (фиг. 8), в рабочее положе-. ние. Привод при этом обеспечивает первоначально подъем планки на 3-5 мм, а затем ее поворот по стрелке Б (фиг. 19) на 90°. Приподнятая планка беспрепятственно проходит над кроем деталей. После встречи на своем пути защелки и ее утапливания прижимная планка и защелка приходят в

0 рабочее положение; планка при этом опускается и прижимает настил- из двух полотен к поверхности стола.

Второй и последующие циклы выкраивания характеризуются охватом прижимной планки тканью, произведенным настилочной

5 планкой в результате нового настилания пары слоев ткани. По мере накопления деталей кроя и утапливания стола разрезание производится не на столе, а на пачках кроя по линиям, образованным от предыдущих разрезаний. Пачки при этом прижимаются конструктивными элементами к площадкам раскройного стола.

Предлагаемый способ выкраивания деталей чехлов для мебели и устройство для выкраивания обеспечивают упразднение

5 вспомогательных операций (9 операций против 84), концентрацию операций настилания и разрезания, полную автоматизацию процесса. Это сокращает затраты времени на выкраивание в 6 раз.

5

0

50

Формула изобретения

/7-4N

3 4 5 Л1 9 Фиг.1

0

узла раскроя представляет собой замкнутую раму и установлена с возможностью вертикального перемещения, режущее средство узла раскроя включает дополнительные ножи, расположенные вертикально с возможностью перемещения по остальным направляющим от центра рамы к ее периферии посредством самостоятельных приводов, а раскройный стол установлен с возможностью вертикального перемещения и снабжен приводом его перемещения, при этом привод настилочной планки выполнен реверсивным, а приводы всех узлов и средств связаны с блоком управления.

/V 11 12 /3 # 15

3 10 П

-I-U

A-A

Фиг.2

фиг.З

31

Фиг.5

15

-I-U

О- Ы

ЩигМ

23

Фиг.6

27

Фи г Л

шяттшт.

11

9иг. 9

1

ГУ

/ 11

фиг.11

фи г.12

tt

W 39 38 jy j /

Щиг.15

Фиг.В

RgggSgga3SSS88Sgy

Фиг. 10

И

КХХХУУЦ

фиг. 13

фиг. 14

Ю

L

7000

Фи г. IS

КД555&ХХХХ $%%

ДО/277

fe#

КФХФСХЭДФ5ФОФС

Јfo. #

фи г. 20

| Агрегат для раскроя настила полотен ма-ТЕРиАлА | 1979 |

|

SU835917A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1991-01-07—Публикация

1987-10-09—Подача