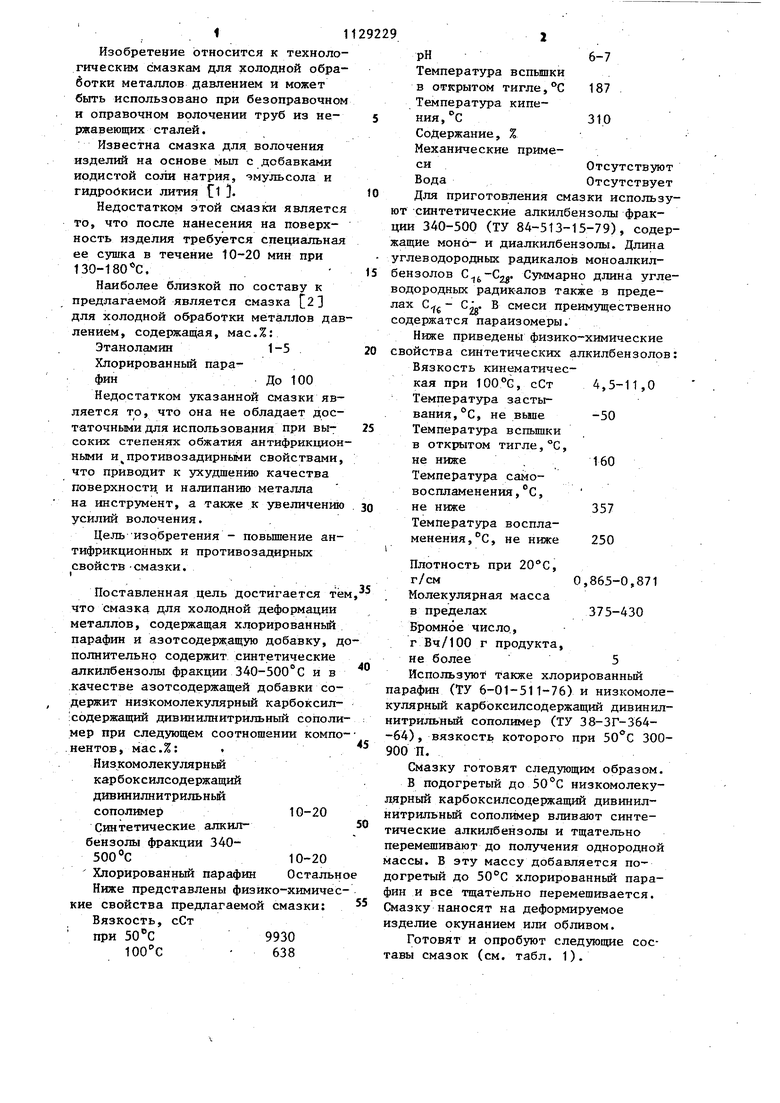

1 Изобретение относится к техноло гическим смазкам для холодной обра ботки металлов давлением и может быть использовано при безоправочно и оправочном волочении труб из нержавеющих сталей. Известна смазка для волочения изделий на основе мыл с добавками йодистой соли натрия, эмульсола и гидроокиси лития ГО. Недостатком этой смазкги являетс то, что после нанесения на поверхность изделия требуется специальна ее сушка в течение 10-20 мин при 130-180 С. Наиболее близкой по составу к предлагаемой является смазка 2 для холодной обработки металлов да лением, содержащая, мас.%: Этаноламин1-5 Хлорированный парафинДо 100 Недостатком з азанной смазки яв ляется то, что она не обладает дос таточными для использования при высоких степенях обжатия антифрикцио ными и противозадирными свойствами что приводит к ухудшению качества поверхности, и налипанию металла на инструмент, а также к увеличени усилий волочения. . Цель изобретения - повьппение ан тифрикционных и противозадирных свойств-смазки. I Поставленная цель достигается т что смазка для холодной деформации металлов, содержащая хлорированньй парафин и азотсодержащую добавку, полнительно содержит синтетические алкилбензолы фракции 340-500°С ив .качестве азотсодержащей добавки со держит низкомолекулярный карбоксил ;содержащий дивинилнитрильный сопол мер при следующем соотношении комп .нентов, мас.%: . Низкомолекулярньй карбоксилсодержащий дивинилнитрильньй сополимер10-20 Синтетические алкиябензолы фракции 340500°С10-20 Хлорированный парафин Осталь Ниже представлены физико-химиче кие свойства предлагаемой смазки: Вязкость, сСт при 9 Температура вспьшки в открытом тигле,°С Температура кипения , с Содержание, % Механические примеОтсутствуютси Отсутствует Для приготовления смазки использу ют синтетические алкилбензолы фракции 340-500 (ТУ 84-513-15-79), содержащие моно- и диалкилбензолы. Длина углеводородных радикалов моноалкилбензолов Суммарно длина углеводородных радикалов также в пределах С - С;. В смеси преимущественно содержатся параизомеры. Ниже приведены физико-химические свойства синтетических алкилбензолов Вязкость кинематическая при 100°С, сСт 4,5-11,0 Температура застывания, °С, не выпе -50 Температура вспышки в открытом тигле,°С, не ниже Температура самовоспламенения , °С , не ниже Температура воспла С, не ниже менения, Плотность при 20С, 0,863-0,871 Молекулярная масса 375-430 в пределах Бромное число, г Вч/100 г продукта, не более5 Используют также хлорированный парафин (ТУ 6-01-511-76) и низкомолекулярный карбоксилеодержащий дивинилнитрильный сополимер (ТУ 38-ЗГ-364-64), вязкость которого при 50°С 300900 П. Смазку готовят следующим образом. В подогретый до 50°С низкомолекулярный карбоксилсодержащий дивинилитрильный сополимер вливают синтетические алкилбензолы и тщательно перемешивают до получения однородной ассы. В эту массу добавляется поогретый до 50°С хлорированный параин и все тщательно перемешивается. Смазку наносят на деформируемое изделие окунанием или обливом. Готовят и опробуют следующие составы смазок (см. табл. 1).

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Смазка для холодной обработки металлов давлением | 1983 |

|

SU1154317A1 |

| Смазка для холодного волоченияТРуб | 1979 |

|

SU844627A1 |

| Смазка для холодного волочения металлов | 1987 |

|

SU1447844A1 |

| Смазка для холодной обработки металлов давлением | 1984 |

|

SU1171515A1 |

| Смазка для холодной деформации металлов | 1984 |

|

SU1155615A1 |

| Смазка для холодной обработки металлов давлением | 1982 |

|

SU1062246A1 |

| Смазка для холодной обработки металлов давлением | 1981 |

|

SU1011677A1 |

| Смазка для холодной обработки металлов давлением | 1981 |

|

SU958480A1 |

| Смазка для холодной обработки металлов давлением | 1980 |

|

SU910739A1 |

| Смазка для холодной и теплой обработки металлов давлением | 1986 |

|

SU1421763A1 |

СМАЗКА ДЛЯ ХОЛОДНОЙ ДЕФОРМАЦИИ МЕТАЛЛОВ, содержащая хлорированный парафин и азотсодержащую добавку, отличающаяся тем, что, с целью повьппения антифрикционных и протЧ1возадирных свойств, смазка дополнительно содержит синтетические алкилбензолы фракции 340-500°С и в качестве азотсодержащей добавки содержит низкомолекулярный карбоксилсодержащий дивинилнитрильный сополимер при следующем соотношении компонентов, мас.%: Низкомолекулярный карбоксилсодержащий дивинилнитрильный сополимер10-20 Синтетические ап-j килбензолы фракции (П 340-500 С10-20 Хлорированный ,парафинОстальное

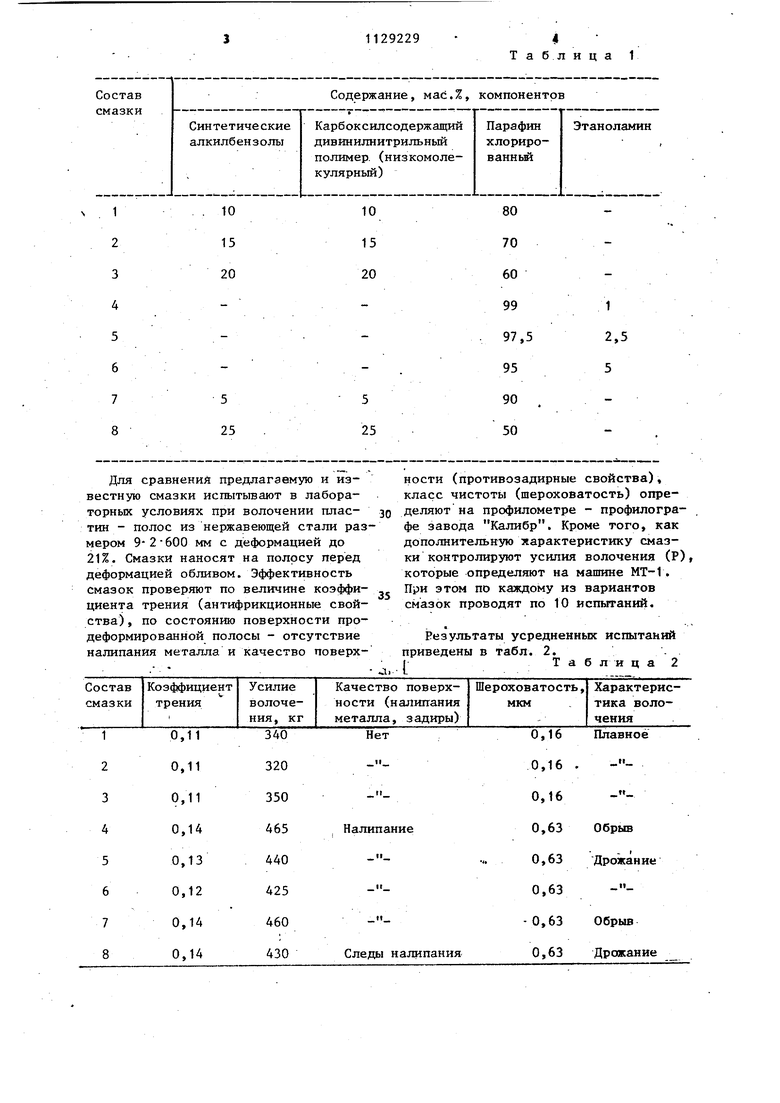

Для сравнений предлагаемую и известную смазки испытьшают в лабораторных условиях при волочении пластин - полос из нержавеющей стали размером 9- 2600 мм с деформацией до 21%. Смазки наносят на полосу перед деформацией обливом. Эффективность смазок проверяют по величине коэффициента трения (антифрикционные свойства) , по состоянию поверхности продеформированной полосы - отсутствие налипания металла и качество поверхности (противозадирные свойства), класс чистоты (шероховатость) определяют на профилометре - профилографе завода Калибр. Кроме того, как дополнительную характеристику смазки контролируют усилия волочения (Р) которые определяют на машине МТ-1. При этом по каждому из вариантов

смазок проводят по 10 испытаний.

Результаты усредненных испытаний

приведены в табл. 2..

IТ а б л и ц а 2

ll L

5И

Как виднр из табл. 2, предлагаемый состав смазки в отличие от известного (прототипа) имеет более низкий коэффициент трения, т.е. обладает более высокими антифрикционными свойствами, при деформации отсутствует налипание металла наинструмент и качество поверхнрс и значительна выпе, что свидетельствует о более высоких противозадирньк свойствах предлагаемой смазки. Кроме того, при использовании предлагаемой смазки снижается усилие волочения.

Испытание смазки осуществляют также в промыпленных условиях. Волочение труб из стали 12Х8Н10Т проводят по следующим маршрутам, мм: 14-0,2;3,.4-0,17: - 2,8-0,15 - 2, 4-0,13. На

каждой смазке протянуто по 300 м

92296

труб. На смазках наблюдают налипания металла на инструмент, обрьш головок, дрожание труб. Волочение труб на смазках 1-3 проходит стабильно, без дрожаний, налипания металла на инструмент не наблюдается. Таким образом, предлагаемая смазка обеспечивает повьшение противозадирных и антифрикционных свойств (отсутствует налипание металла на инструмент и процесс протекает стабильно, без дрожания). Повыпает качество поверхности готовых труб (при использовании предлагаемой смазки/ шероховатость 0,16 мкм, известной 0,63 мкм. Снижает усилия волочения, т.е. обеспечивает экономию электрознергии и удлиняет срок службы оборудования .

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Смазка для волочения труб | 1976 |

|

SU607839A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Смазка для холодной обработки металлов давлением | 1977 |

|

SU635125A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1984-12-15—Публикация

1983-06-15—Подача