Изобретение относится к технологическим смазкам и может быть использовано при холодной и теплой прокатке Труб из нержавеющих сталей на станах снабженных централизованной системой подачи смазки в очаг Деформации,

Цель изобретения - повышение про- тивозадирных, антифрикционных свойст смазки, обеспечивсцощих процесс в ин- тенсивных режимах как при холодной, так и при теплой прокатке,

Для изготовления смазки используют минеральное масло, концентрат ке- фалина в минеральном масле (кефоль) , |продукт, вьщеленный из жидкой фазы растворенного, в ацетоне фосфатидного концентрата растительных масел (этот ; продукт в дальнейшем, назван как мас- ло концентрата фосфатидов из отходов производства лецитина марки В), де- кабромдифенилоксид (бромант-Д-03), полиметилсилоксановую жидкость ПМС-200 и хлорированньй парафин.

Физико-химические показатели смаз КИ;.следующие: цвет темнокоричневый; вязкость, мм /с-10, при 20°С 5,1J- 7,21; при , при. 0,16-0525; температура вспьшки 280 с

Смазку готовят следугоихим образом,

В емкость, с5набженну1о мешалкой, загружают минеральное масло, затем добавляют расчетное количество кефо- лн и масло концентрата фосфатидов, добавляют декабромдифенилоксид, все тщательно перемешивают в течение 10- 15 мин, затем добавляют хлорирован- ный парафин и полиметилсилоксановую жидкость, еще раз все перемешивают и сливают в емкость для смазкис

В случае необходимости можно готовить смазку непосредственно в емкости на стане, куда последовательно заливают компоненты и перемешивают H сосем через -систему подачи смазки в очаг деформации.

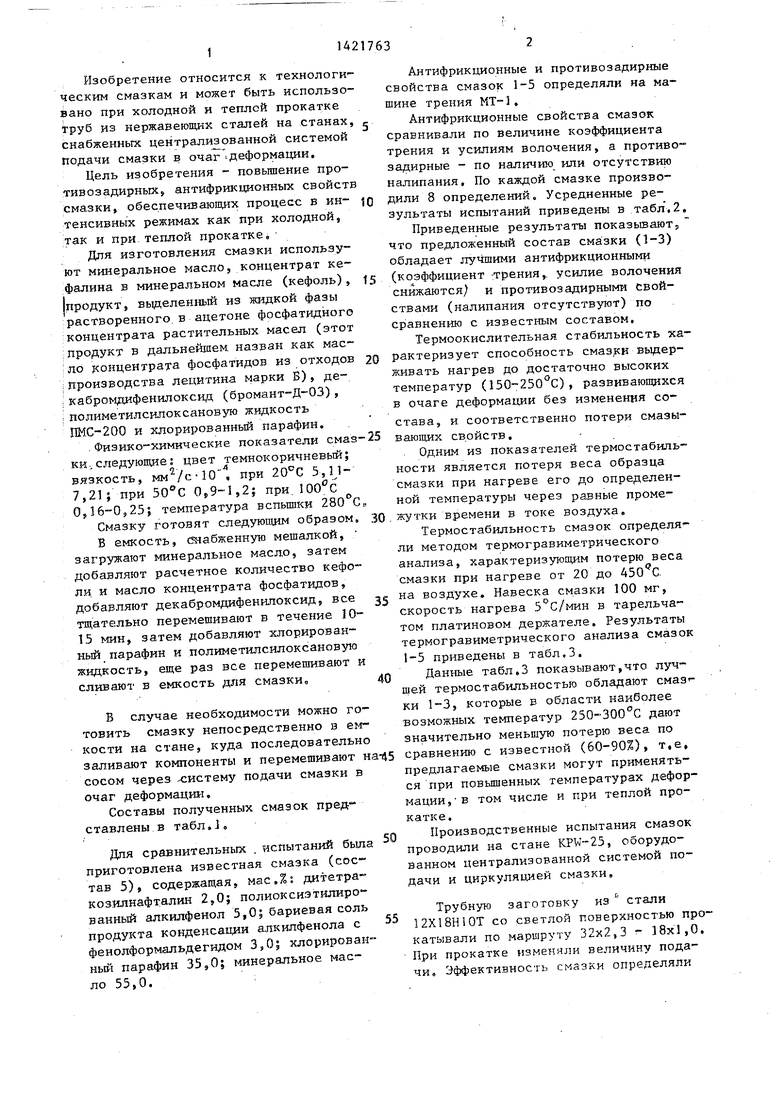

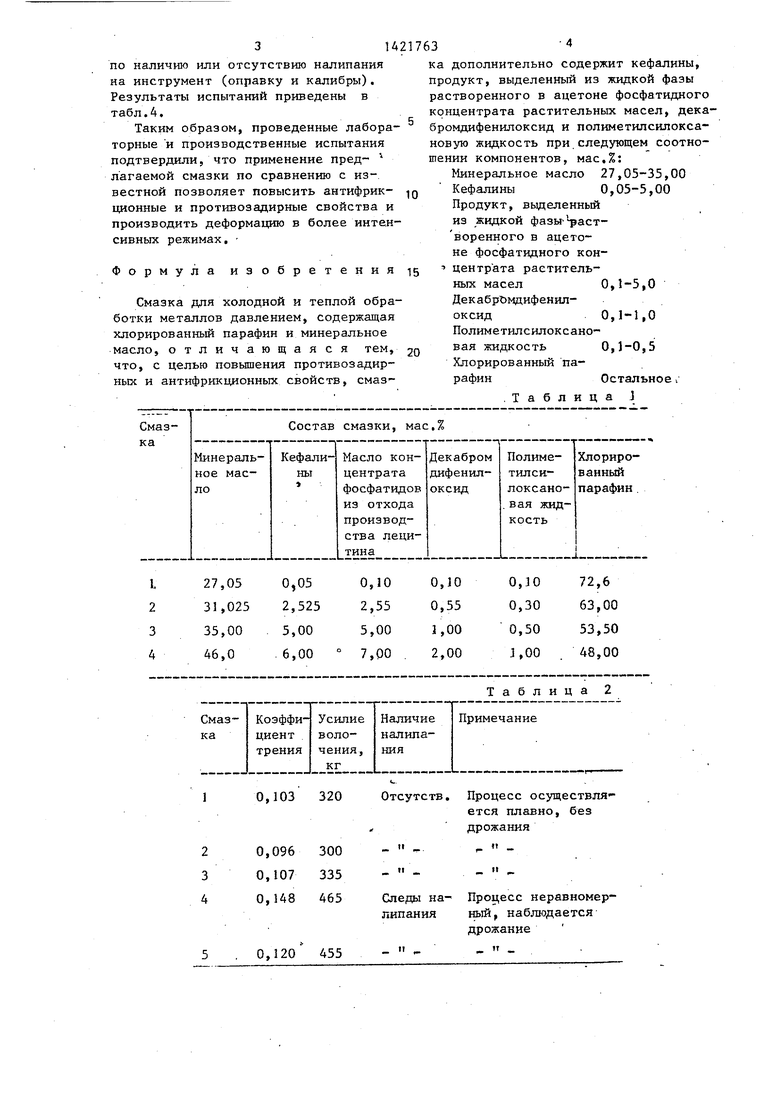

Составы полученных смазок пред ставлены в табл..

Для сравнительных. . испытаний бьша приготовлена известная смазка (сос тав 3), содержащая, мас.%; дитетра коз.Ш1нафталин 2,0; полиоксиэтилиро- ванный алкилфенол 5,0; бариевая соль продукта конденсации алкилфенола с фенолформальдегидом 3,0; хлорированный парафин 35,0; минеральное масло 55,0.

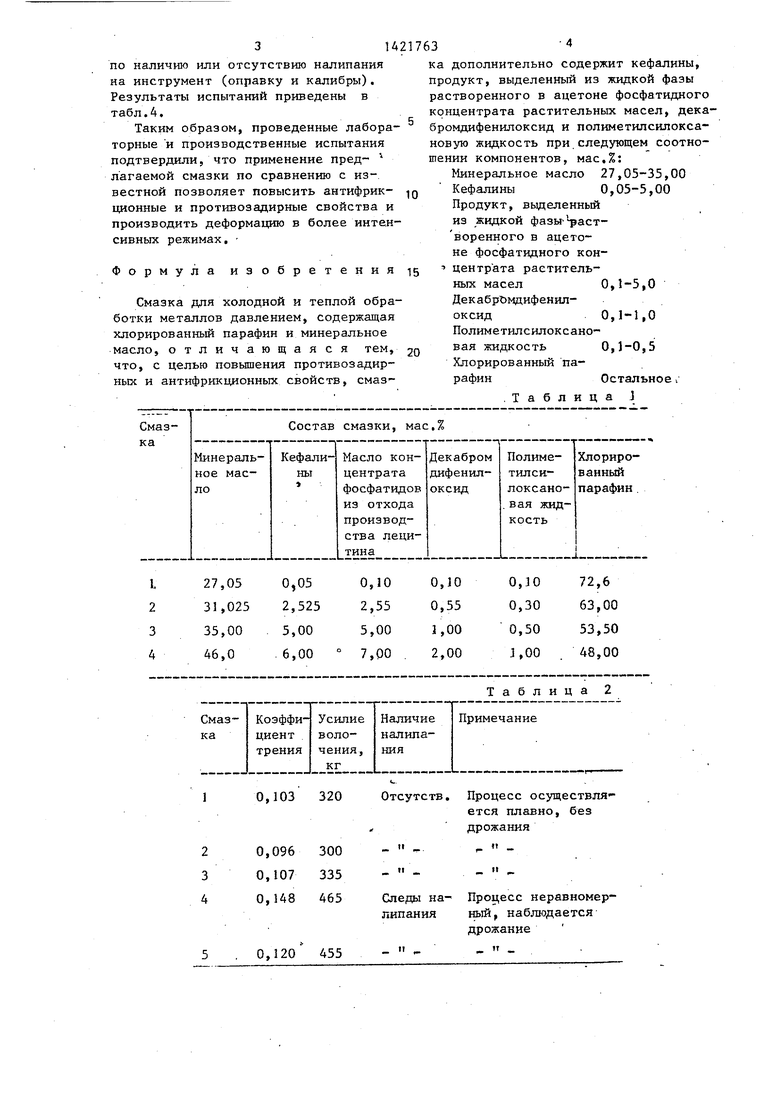

Антифрикционные и противозадирные свойства смазок 1-5 определяли на машине трения МТ-1.

Антифрикционные свойства смазок сравнивали по величине коэффициента трения и усилиям волочения, а противо задирные - по наличию или отсутствию налипания. По каждой смазке производили 8 определений. Усредненные результаты испытаний приведены в табл . 2

Приведенные результаты показьшают, что предложенный состав смазки (1-3) обладает лучшими антифрикционными (ко эффициент -трения,, усилие волочения снижаются) и противозадирными свойствами (налипания отсутствуют) по сравнению с известным составом.

Термоокислительная стабильность характеризует способность смазки выдерживать нагрев до достаточно высоких температур (150-250 С), развивающихся в очаге деформации без изменения состава, и соответственно потери смазывающих св.ойств.

Одним из показателей термостабильности является потеря веса образца смазки при нагреве его до определенной температуры через равные промежутки времени в токе воздуха.

Термостабильность смазок определяли методом термогравиметрического анализа, характеризующим потерю веса смазки при нагреве от 20 до . на воздухе. Навеска смазки 100 мг, скорость нагрева 5°С/мин в тарельчатом платиновом держателе. Результаты термогравиметрического анализа смазок 1-5 приведены в табл.З,

Данные табл.З показывают,что луч- щей термостабильностыо обладают смазки 1-3, которые в области наиболее возможных температур 250-300 С дают значительно меньшую потерю веса по сравнению с известной (60-90%), т,е, предлагаемые смазки могут применяться при повышенных температурах деформации, -в том числе и при теплой прокатке.

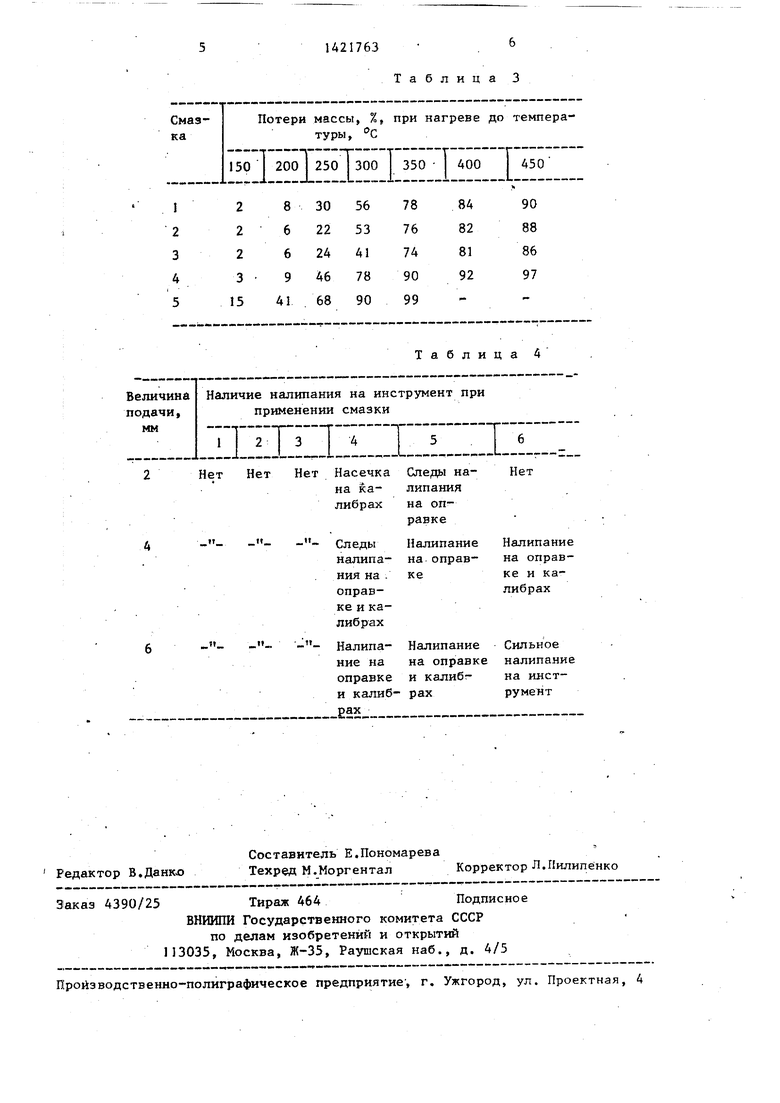

Производственные испытания смазок проводили на стане , оборудованном централизованной системой подачи и циркуляцией смазки.

Трубную заготовку из стали 12Х18Н10Т со светлой поверхностью прокатывали по маршруту 32x2j3 18x1,0 При прокатке изменяли величину подачи. Эффективность смазки определяли

по наличию или отсутствию налипания на инструмент (оправку и калибры). Результаты испытаний приведены в табл.4.

Таким образом, проведенные лабора торные и производственные испытания подтвердили, что применение пред- лагаемой смазки по сравнению с известной позволяет повысить антифрикционные и противозадирные свойства и производить деформацию в более интен сивных режимах,

Формула изобретения 15

Смазка для холодной и теплой обработки металлов давлением, содержащая хлорированный парафин и минеральное масло, отличающаяся тем.

что, с целью повышения противозадир- ных и антифрикционных свойств, смаз5

10

15

20

ка дополнительно содержит кефалины, продукт, выделенный из жидкой фазы растворенного в ацетоне фосфатидного концентрата растительных масел, дека- бромдифенилоксид и полинетилсилокса- новую жидкость при.следующем соотношении компонентов, мас,%:

Минеральное масло 27,05-35,00 Кефалины 0,05-5,00 Продукт, выделенный из жидкой фaзы pacт- воренного в ацетоне фосфатидного кон- центрата растительных масел 0,1-5,0 ДекабрЪтедифенил- оксид0,1-1,0

Полиметилсилоксано- вая жидкость 0,1-0,5 Хлорированный парафинОстальное.Таблица J

| название | год | авторы | номер документа |

|---|---|---|---|

| Смазка для холодной деформации металлов | 1984 |

|

SU1155615A1 |

| Смазка для холодного волочения металлов | 1982 |

|

SU1097651A1 |

| Смазка для холодной обработки металлов давлением | 1984 |

|

SU1171515A1 |

| Способ получения технологической смазки для холодной обработки металлов давлением | 1988 |

|

SU1505967A1 |

| Смазка для холодной деформации металлов | 1982 |

|

SU1087550A1 |

| СМАЗКА ТЕХНОЛОГИЧЕСКАЯ ДЛЯ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ (ВАРИАНТЫ) | 2008 |

|

RU2497936C2 |

| Смазка для холодного волоченияТРуб | 1979 |

|

SU844627A1 |

| Технологическая смазка для волочения труб | 1980 |

|

SU883160A1 |

| Смазка для холодной прокатки труб | 1981 |

|

SU1018966A1 |

| Смазка для холодной обработки металлов давлением | 1980 |

|

SU910739A1 |

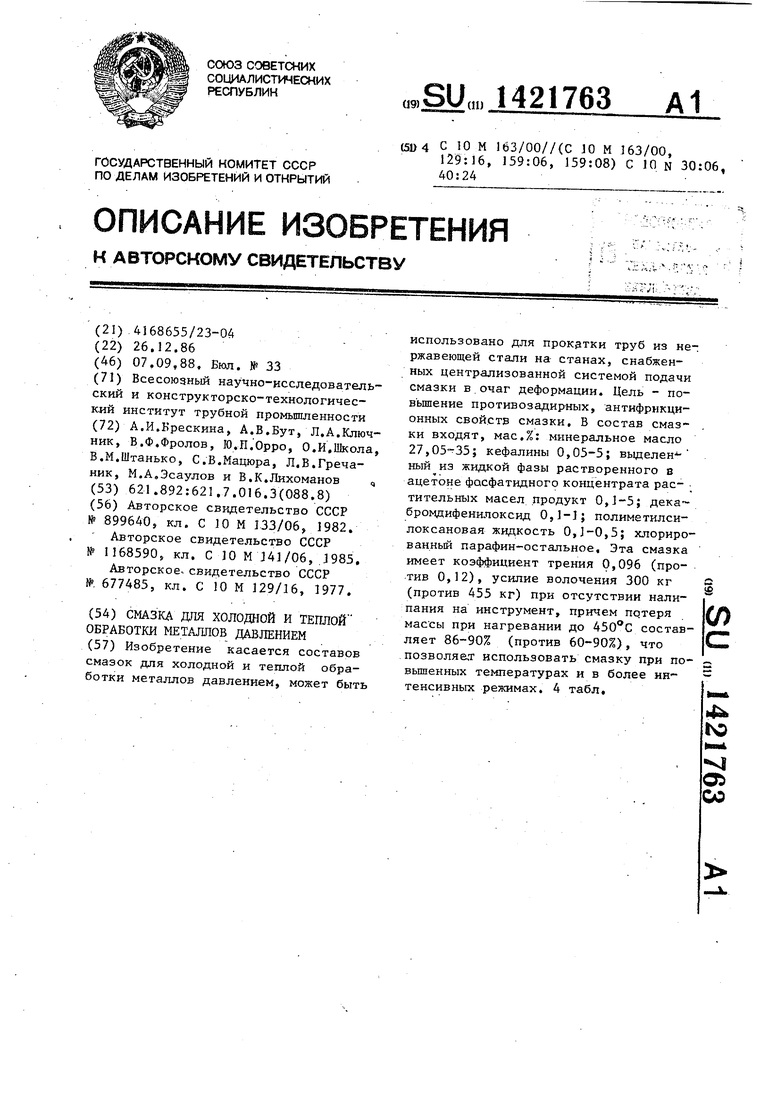

Изобретение касается составов смазок для холодной и теплой обработки металлов давлением, может быть использовано для прокатки труб из нег ржавеющей стали на станах, снабженных централизованной системой подачи смазки в.очаг деформации. Цель - по- в ьшение противозадирных, антифрикционных свойств смазки. В состав смаз- . ки входят, мас.%: минеральное масло 27, кефалины 0,05-5; вьщелен- ный из жидкой фазы растворенного в ацетоне фасфатидного концентрата рас- тительных масел продукт 0,J-5; дека бромдифенилоксид 0,1-J; полиметилси- локсановая жидкость 0,J-0,5; хлорированный парафин-остальное. Эта смазка имеет коэффициент трения 0,096 (против 0,12), усилие волочения 300 кг (против 455 кг) при отсутствии налипания на инструмент, причем потеря массы при нагревании до составляет 86-90% (против 60-90%), что позволяе,т использовать смазку при по- вьшенных температурах и в более интенсивных режимах. 4 табл. (Л 4 ГО vl Cfe со

0,103 320

0,120 455

Таблица 2

Отсутств,

Процесс осуществляется плавно, без дрожания

Процесс неравномер- ный, наблюдается дрожание

Таблица 3

Смаз Потери массы, %, при нагреве до темпера- катуры, с

150 I 200 I 250Т300 | 350 - 1 400 450

1283056788490

22 2253768288

3262441748186

43 94678909297

515 41 68 90 99 Таблица 4

Величина Наличие налипания на инструмент при подачи, применении смазки

...-.J izrjjzzi-Z zrzzz

2 Нет Нет Нет Насечка Следы на- Нет

на ка- липания либрах на оправке

4 - СледыНалипание Налипание

напипа-на оправ- на оправния на .ке ке и ка- оправ-либрах

ке и калибрах

6 - Налипа- НалипаниеСильное

ние на на оправкеналипание

оправке и калибг-на иисти калиб- paxрумент

, -

Составитель Е.Пономарева

Редактор В.Данко Техред М. Морген тал Корректор Л. Пилипёнко

Заказ 4390/25 Тираж 464Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие , г, Ужгород, ул. Проектная, 4

| Смазка для холодной прокатки | 1980 |

|

SU899640A1 |

| С 0 М J33/06, 1982 | |||

| Смазка для холодной обработки металлов давлением | 1983 |

|

SU1168590A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| 677485, кл | |||

| Способ применения резонанс конденсатора, подключенного известным уже образом параллельно к обмотке трансформатора, дающего напряжение на анод генераторных ламп | 1922 |

|

SU129A1 |

Авторы

Даты

1988-09-07—Публикация

1986-12-26—Подача