00 ос

4

0

Изобретение относится к металлур гни, а именно к химико-термической обработке стали, в частности к процессу диффузионного порошкового цинкования, и может применяться в различных отраслях промьшшенности.

Известен состав для диффузионного цинкования деталей из углеродистой .стали в порошкообразной смеси, состоящей из 75% цинка и 25% кварцевого песка. Процесс диффузионного насьщения поверхности деталей осуществляют при температуре СОНедостатком этого- состава является низкая производительность. Глубина диффузионного слоя при двухчасовой выдержке составляет всего около 24 мкм. Интенсификация процесса осаждения за счет увеличения температуры не приводит к положительным результатам, так как покрытие теряет упругие свойства, становится хрупким и коррозионная стойкость его снижается.

вестей также состав для диффузиониого 1щнкования, состоящий из цинкового порошка (до 75%) или цинковой пыли (пульсеры), инертного наполнителя в виде окиси алюминия (до 23%), а в качестве активатора используется хлористый аммоний в количестве до 2% к общему объему получаемой смеси. Процесс цинкования в зтом случае проводят в интервале температур 300-400°С. Наличие инертного наполнителя позволяет увеличить температуру цинкования до 540 С. Толщину ди(1|фузионного слоя при температуре 400°С и вьдержке 2 ч получают до 64 мкм 2.

Покрытие имеет удовлетворительное качество поверхности, но массовый показатель скорости коррозии невысокий .

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является состав для диффузионного цинкования алюминия и его сплавов, содержащий компоненты в следующем соотношении, мас.%:

Цинк20-30

Алюминий20-30

Окись алюминия 45-48

Хлористый аммоний 1-3

Сера1-2

Известный состав может быть ис- , пользован для диффузионного цинкования изделий из углеродистой стали Сз

Основным недостатком является невысокая насыщающая способность известного состава и узкий рабочий интервал температур.

Целью изобретения является интенсификация процесса насьщ1ения и увеличение коррозионной стойкости обрабатываемых деталей.

Поставленная цель достигается тем что состав для диффузионного цинкования стальных деталей, содержащий окись алюминия, цинк, хлориртый аммоний и алюминий, дополнительно содержит сульфосалициловую кислоту при следующем соотношении компонентов, мае.%:

Динк, 30-40

Хлористый аммоний 1-3 Алюминий10-12

Сульфосалициловая кислота2-3

Окись алюминия Остальноте Интенсификация процесса диффузионного насыщения достигается за счет возможности увеличения температуры до 700°С и введения сульфосалициловой кислоты, которая активирует атомы цинка и способствует увеличению нacьш aющeй способности смеси. Замена серы известного состава на сульфосалициловую кислоту в предлагаемом составе интенсифицирует процесс диффузионного насыщения на 20-25% при темпер,атуре насьш;ения . При увеличении температуры насьщ1ения скорость процесса увеличивается до 30% по сравнению.с известным составом.

При увеличении содержания алюминия в предлагаемом составе 12% значительно снижается скорость нанесения диффузионного цинкового покрытия

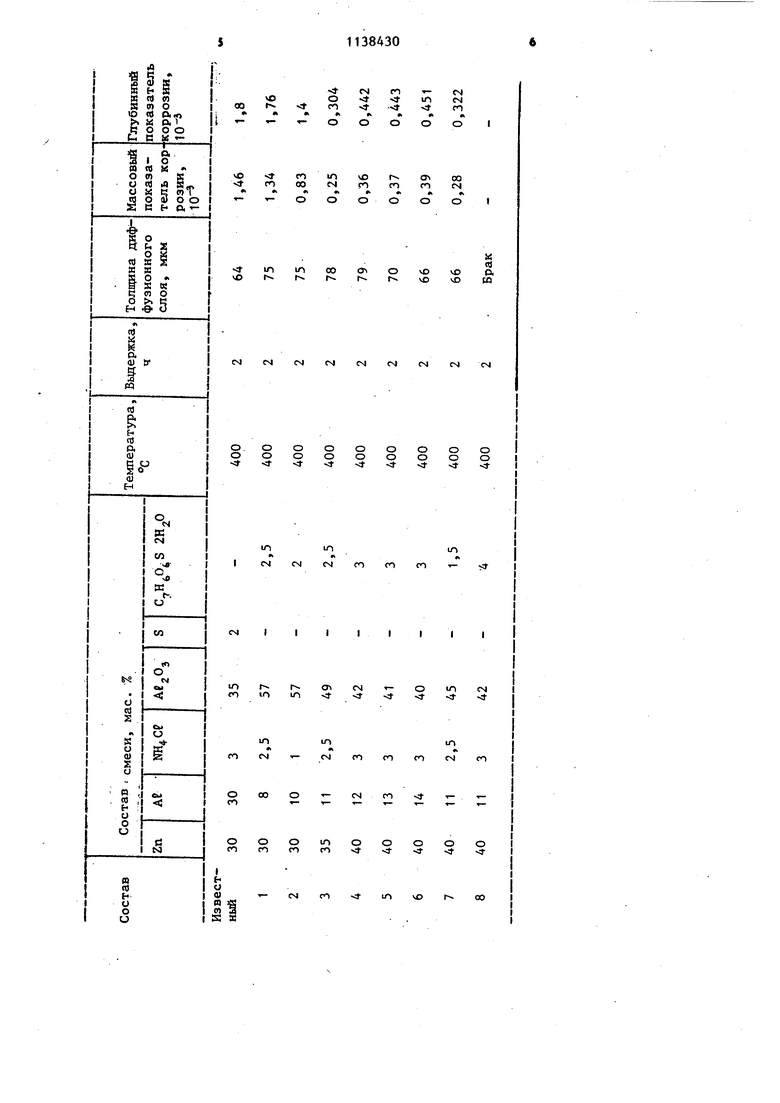

Порошковые составы, имеющие граничные концентрации компонентов, и концентрации, выходящие за граничные пределы, приведены в таблице.

При 400С за время вьщержки 2 ч при содержании алюминия в порошковой смеси 13% толпшна диффузионного слоя составляет 70 мкм, а при 14% АР толщина диффузионного слоя составляет уже 66 мкм. При содержании алюминия в предлагаемом порошковом составе 110% не достигается эффект коррозионной стойкости получаемого покрытия в шахтной воде по сравнению с покрытием, полученным из известного состава. Так, при 8% содержания алюминия в предлагаемом составе глубинньв по казатель коррозии составляет 1,76 :10 мм/год, а в известном составе 1,8-10 мм/год. При уменьшении концентрации сульфосалициловой кислоты в предлагаемом составе до 1-1,5% не-достигается эффект интенсификации. Как видно из таблицы, из предлагаемого порошкового состава при концентрации сульфосалициловой кислоты 1,5% и температуре 400°С при выдержке 2 ч толщина ДИФФУЗИОШ1ОГО слоя получается б6 мкм а из известного порошкового состава при тех же условиях 64 мкм. При увеличении концентрации сульфосалициловой кислоты до 4% на поверхности покрытия появляются черные пятна,, т.е. получают покрытие с дефектами (брак). В порошковой смеси цинковый и алю миниевый порошки являются металличес кими составляющими, которые образуют диффузионный слой покрытия; хлористый аммоний и сульфосалициловая кислота являются активаторами процесса которые интенсифицируют процесс обра зования покрытия; окись алюминия явЛяется инертным порошком, предотвращающим спекание металлических порошков. Сульфосалициловая кислотаимеет химическую формулу S2Н20, структурную ОН Выпускается она по ГОСТу 4478-68 в В1ще кристаллического порошка для промьшшенного использования. Все компоненты насьщающей смеси находятся в порошкообразном состоянии. Процесс насьш1ения проводится в металлических контейнерах при 350700°С. Предлагаемый состав используют следующим образом. Компоненты смеси просушивают при 150-200с в течение 1,5-2 ч и смешивают в необходимой пропорции. Детали из углеродистой .стали укладывают в спеодальном контейнере с плавким затвором в известной последовательности. Контейнер герметизируют и загружают в печь с заданной температурой в интервале 350 - 700С. После вьщержки контейнер выгр.ужают из печи, охлаждают до температуры окружающей среды и распаковывают в обычной последовательности. Для диффузионного цинкования в соответствии с указанной технологией используют смеси девяти различных составов, приведенных в таблице. Покрытие, полученное н предлагаемом составе, обладает высокой коррозионной стойкостью. Поверхность покрытия получается гладкой, мелкозернистой и однотонной, с равномерным распределением цинка по всей поверхности и без наплывов. В таблице приведены также результаты испытаний по определению коррозионной стойкости и интенсивности насьш1ения покрытий. Полученные результаты испытаний свидетельствуют об увеличении насыщающей способ}{ости смеси при введении в ее состав определенного количества сульфосалициловой кислоты. Скорость диффузионного цинкования в предлагаемом составе, -например, при 400°С возрастает по отношению к известному на 20-25%. Учитывая возможность увеличения температуры . за .счет введения в состав смеси алюминия и его окиси можно интенсифицировать процесс насьш(ения до 23%. Достаточная термостойкость предлагаемого состава позволяет проводить высокотемпературный процесс диффузионного ускоренного нacьш eния цинком, не ухудшая качества покрытия. Коррозионная стойкость при испытани х образцов, прошедших диффузионное насыщение в предлагаемом соетаве в агрессивной шахтной воде, выше в 2-6 раз по отношению к известному составу при оценке по массовому показателю.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав порошковой смеси для термодиффузионной обработки стальных изделий, способ термодиффузионной обработки стальных изделий | 2018 |

|

RU2685841C1 |

| Порошковая смесь для термодиффузионного цинкования стальных изделий | 2018 |

|

RU2680118C1 |

| Состав порошковой смеси для термодиффузионного цинкования стальных изделий | 2016 |

|

RU2617467C1 |

| СОСТАВ ПОРОШКОВОЙ СМЕСИ ДЛЯ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ, СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ И СПОСОБ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2013 |

|

RU2574153C1 |

| СОСТАВ ПОРОШКОВОЙ СМЕСИ ДЛЯ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ, СПОСОБ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2013 |

|

RU2559391C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВОЙ СМЕСИ ДЛЯ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ | 2000 |

|

RU2180018C1 |

| СПОСОБ НАНЕСЕНИЯ ТЕРМОДИФФУЗИОННОГО ЦИНКОВОГО ПОКРЫТИЯ НА СТАЛЬНЫЕ ТРУБЫ И СТАЛЬНАЯ ТРУБА С УКАЗАННЫМ ПОКРЫТИЕМ | 2022 |

|

RU2785211C1 |

| Состав для получения диффузионного цинкового покрытия | 1988 |

|

SU1521790A1 |

| СОСТАВ ПОРОШКОВОЙ СМЕСИ ДЛЯ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ ИЗДЕЛИЙ ИЗ МАГНИЕВЫХ СПЛАВОВ И СПОСОБ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ ИЗДЕЛИЙ ИЗ МАГНИЕВЫХ СПЛАВОВ | 2014 |

|

RU2559386C1 |

| Способ термодиффузионного цинкования изделий из высокопрочных алюминиевых сплавов | 2017 |

|

RU2644092C1 |

СОСТАВ ДЛЯ ДИФФУЗИОННОГО ЦИНКОВАНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ, содержащий окись алюминия, цинк, хлористый аммоний и алюминий, отличающийся тем, что, с целью интенсификации процесса насыщения и увеличения коррозионной стойкости обрабатываемых деталей, он дополнительно содержит сульфосалициловую кислоту при следующем соотношении компонентов, мас.%: Цинк30-40 Хлористый аммоний 1-3 Алюминий 10-12 Сульфосалициловая кислота2-3 Окись алюминия Остальное W

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Минкевич А.Н | |||

| Химико-термическая обработка металлов и сплавов | |||

| М., Машиностроение, 1965 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Под ред | |||

| А.С.Ляховича | |||

| М., Металлургия, 1981 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-02-07—Публикация

1983-07-21—Подача