(54) УСТРОЙСТВО ДЛЯ КАЛИБРОВКИ КОНЦОВ ТРУБЧАТБ1Х ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для калибровки трубчатых заготовок | 1983 |

|

SU1131578A1 |

| Гидравлический пресс для калибровки трубчатых заготовок | 1975 |

|

SU548441A1 |

| Устройство для подачи заготовок в зону обработки | 1981 |

|

SU1091968A1 |

| Устройство для обжима трубчатых заготовок | 1980 |

|

SU937085A1 |

| Автомат для полугорячей штамповки обкаткой | 1986 |

|

SU1398957A1 |

| Роторная машина для штамповочных операций | 1990 |

|

SU1745523A1 |

| ГОРЯЧЕШТАМПОВОЧНЫЙ ПРЕСС ТРОЙНОГО ДЕЙСТВИЯ | 2009 |

|

RU2411102C1 |

| ШТАМП-АВТОМАТ | 2000 |

|

RU2193941C2 |

| ШТАМП-АВТОМАТ ДЛЯ ФОРМОВКИ ВЫСТУПОВ В ТРУБЧАТОЙ ДЕТАЛИ | 2004 |

|

RU2262406C1 |

| УСТРОЙСТВО ДЛЯ КАЛИБРОВКИ ТРУБ | 2005 |

|

RU2324564C2 |

1

Изобретение относится ( обработке металлов давлением, в частности к оборудованию для калибровки концов изделий, изготовленных из труб, и может быть использовано на заводах металлургической или машиностроительной отраслей промышленности.

Известно устройство для калибровки трубных заготовок, содержаш,ее установленный на основании силовой гидроцилиндр с жестко закрепленной на его штоке калибруюшей головкой, выполненной в виде разжимного пуансона 1.

Недостатком указанного устройства является невысокое качество правки изделий, связанное с тем, что их наружный диаметр не подвергается калибровке.

Известно также устройство для калибровки концов труб, содержащее основание и смонтированный на нем привод, например силовой гидроцилиндр, на штоке которого жестко закреплен пуансон и соосно с ним матрица. Такая конструкция позволяет производить обработку концов исправляемых труб одновременно по их внутреннему и наружному диаметрам 2.

Недостатком известного устройства является его низкая производительность, так как при обработке на нем переднего и заднего концов трубчатых изделий требуется частая их переустановка в устройстве, а следовательно, и большие затраты времени на данную операцию.

Цель изобретения - повышение производительности калибровки концов трубчатых изделий.

Указанная цель достигается тем, что устройство для калибровки концов трубча10тых изделий, содержашее основание и смонтированный на нем привод, например силовой гидроцилиндр, на штоке которого жестко закреплен пуансон и соосно с ним матрица, снабжено установленными зеркально к-Матрице и пуансону дополнительными пуансо15ном и матрицей, а также размещенными между ними и смонтированными неподвижно на основании втулками-съемниками, при этом матрицы жестко соединены с пуансонами и шарнирно связаны между с помощью тяг и коромысел, которые закреп20лены шарнирно на основании.

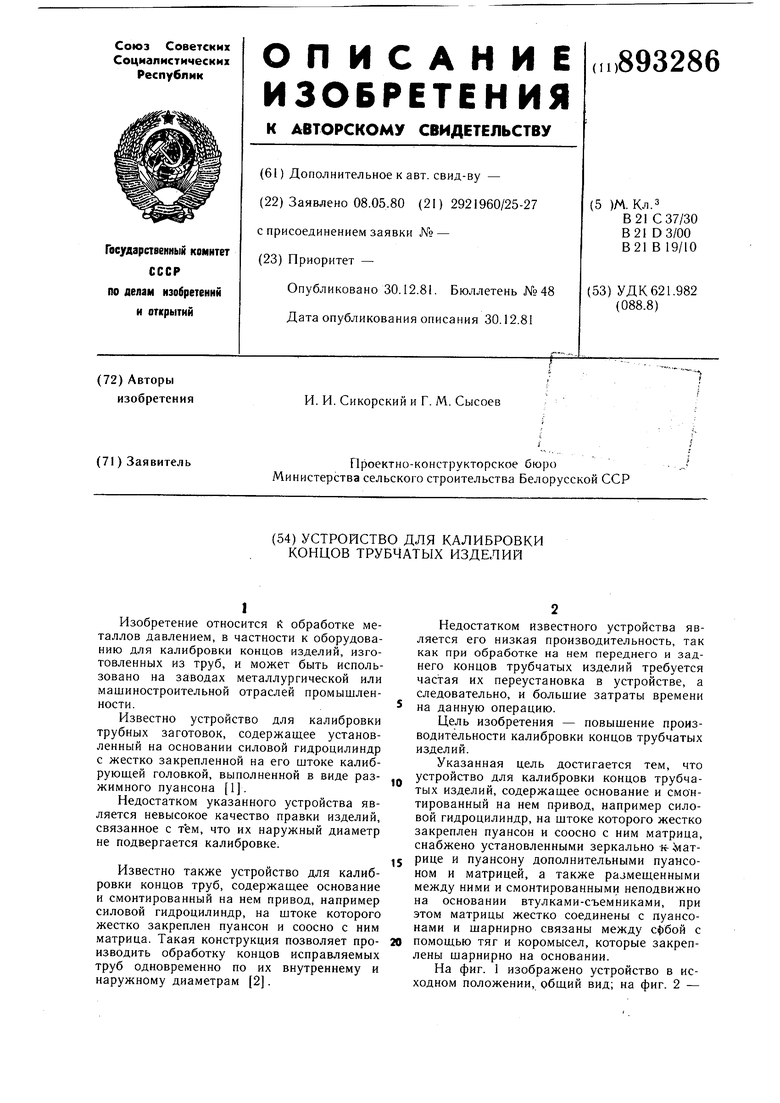

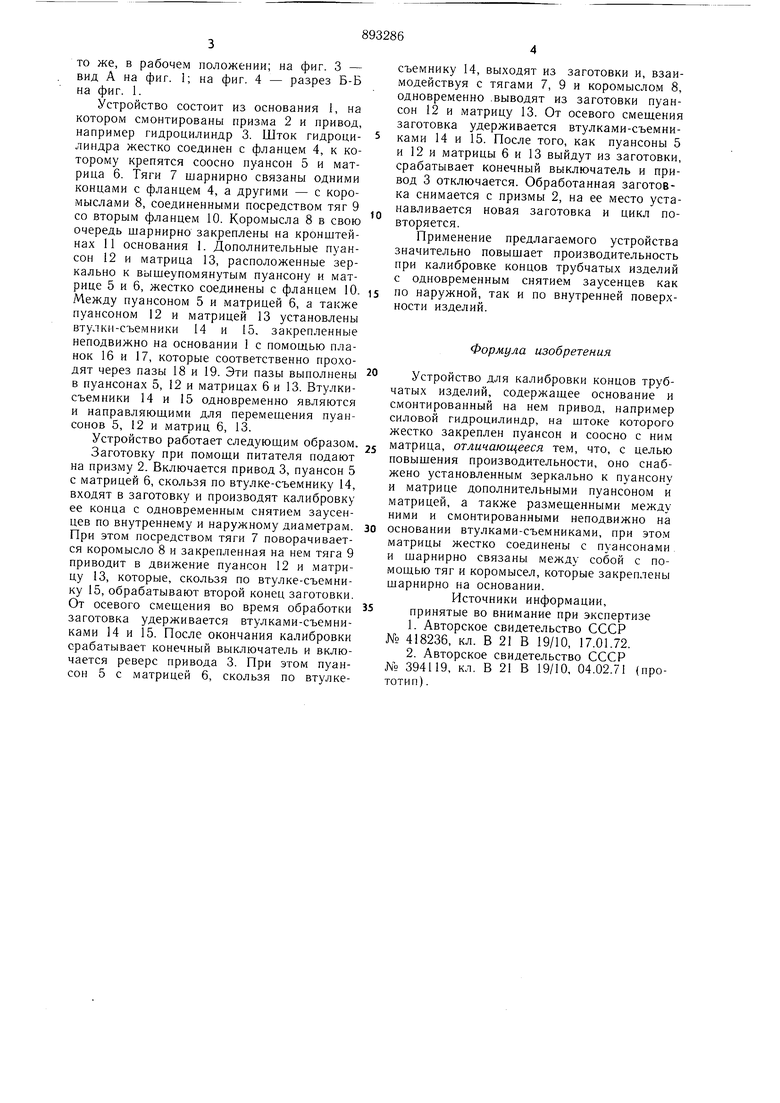

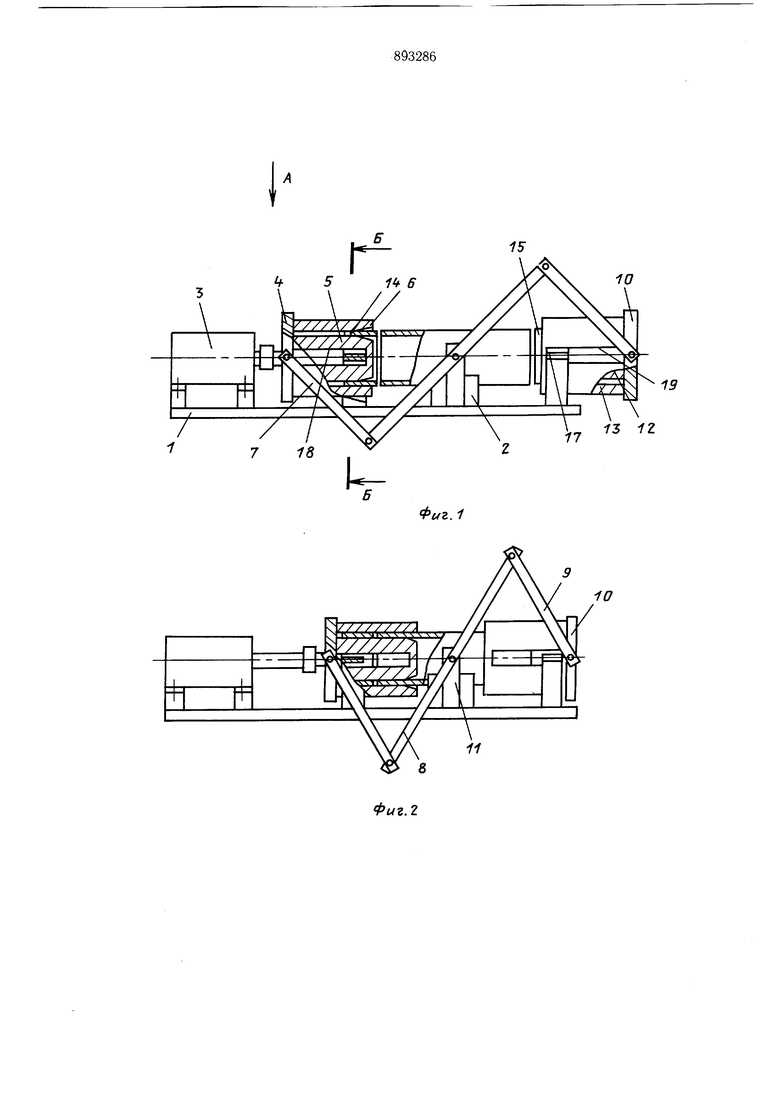

На фиг. 1 изображено устройство в исходном положении, общий вид; на фиг. 2 -

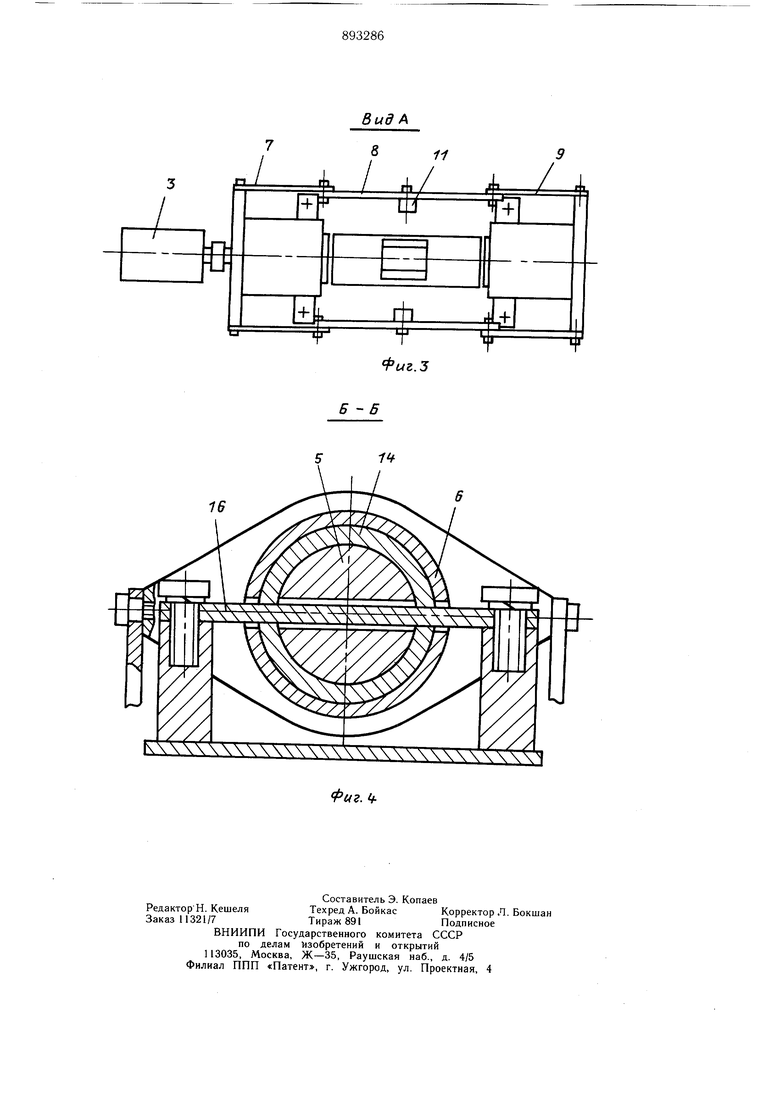

то же, в рабочем положении; на фиг. 3 - вид А на фиг. 1; на фиг. 4 - разрез Б-Б на фиг. 1.

Устройство состоит из основания 1, на котором смонтированы призма 2 и привод, например гидроцилиндр 3. Шток гидроцилиндра жестко соединен с фланцем 4, к которому крепятся соосно пуансон 5 и матрица 6. Тяги 7 шарнирно связаны одними концами с фланцем 4, а другими - с коромыслами 8, соединенными посредством тяг 9 со вторым фланцем 10. Коромысла 8 в свою очередь шарнирно закреплены на кронштейнах 11 основания 1. Дополнительные пуансон 12 и матрица 13, расположенные зеркально к вышеупомянутым пуансону и матрице 5 и 6, жестко соединены с фланцем 10. Между пуансоном 5 и матрицей 6, а также пуансоном 12 и матрицей 13 установлены втулки-съемники 14 и 15. закрепленные неподвижно на основании 1 с помощью планок 16 и 17, которые соответственно проходят через пазы 18 и 19. Эти пазы выполнены в пуансонах 5, 12 и матрицах 6 и 13. Втулкисъемники 14 и 15 одновременно являются и направляющими для перемещения пуансонов 5, 12 и матриц 6, 13.

Устройство работает следующим образом, Заготовку при помощи питателя подают на призму 2. Включается привод 3, пуансон 5 с матрицей 6, скользя по втулке-съемнику 14, входят в заготовку и производят калибровку ее конца с одновременным снятием заусенцев по внутреннему и наружному диаметрам, При этом посредством тяги 7 поворачивается коромысло 8 и закрепленная на нем тяга 9 приводит в движение пуансон 12 и матрицу 13, которые, скользя по втулке-съемнику 15, обрабатывают второй конец заготовки. От осевого смещения во время обработки заготовка удерживается втулками-съемниками 14 и 15. После окончания калибровки срабатывает конечный выключатель и включается реверс привода 3. При этом пуансон 5 с матрицей 6, скользя по втулкесъемнику 14, выходят из заготовки и, взаимодействуя с тягами 7, 9 и коромыслом 8, одновременно .выводят из заготовки пуансон 12 и матрицу 13. От осевого смещения заготовка удерживается втулками-съемниками 14 и 15. После того, как пуансоны 5 и 12 и матрицы 6 и 13 выйдут из заготовки, срабатывает конечный выключатель и привод 3 отключается. Обработанная заготовка снимается с призмы 2, на ее место устанавливается новая заготовка и цикл повторяется.

Применение предлагаемого устройства значительно повышает производительность при калибровке концов трубчатых изделий с одновременным снятием заусенцев как по наружной, так и по внутренней поверхности изделий.

Формула изобретения

Устройство для калибровки концов трубчатых изделий, содержащее основание и смонтированный на нем привод, например силовой гидроцилиндр, на штоке которого жестко закреплен пуансон и соосно с ним матрица, отличающееся тем, что, с целью повыщения производительности, оно снабжено установленным зеркально к пуансону и матрице дополнительными пуансоном и матрицей, а также размещенными между ними и смонтированными неподвижно на основании втулками-съемниками, при это.м матрицы жестко соединены с пуансонами и щарнирно связаны между собой с помощью тяг и коромысел, которые закреплены щарнирно на основании.

Источники информации,

принятые во внимание при экспертизе

ЛЬ 394119, кл. В 21 В 19/10, 04.02.71 (прототип) .

Фиг. 1

Фиг.2

ыг.З

Фиг. it

Авторы

Даты

1981-12-30—Публикация

1980-05-08—Подача