Воздух

(Л

00 О)

оо

00 В атм.

Изобретение относится к абразивной обработке и может быть использовано для обработки стеклоформ.

Известен инструмент для шлифования внутренней цилиндрической поверхности изделий, абразивный инструмент в котором закреплен съемными элементами на поверхности эластичной пневмокамеры 1.

Недостатками известного устройства являются малый диапазон диаметров обрабатываемых фигурных в продольном сечении поверхностей и непостоянство усилия воздействия инструмента на обрабатываемую поверхность на различных участках по длине профиля.

Цель изобретения - расширение технологических возможностей инструмента, а также повышение качества и производительности обработки.

Поставленная цель достигается тем, что в инструменте для шлифования и полирования, содержащем эластичную камеру, с абразивными элементами на ее наружной поверхности, эластичная камера выполнена с продольными гофрами и расположенными между ними приливами с пазами, при этом абразивные элементы установлены в указанных пазах.

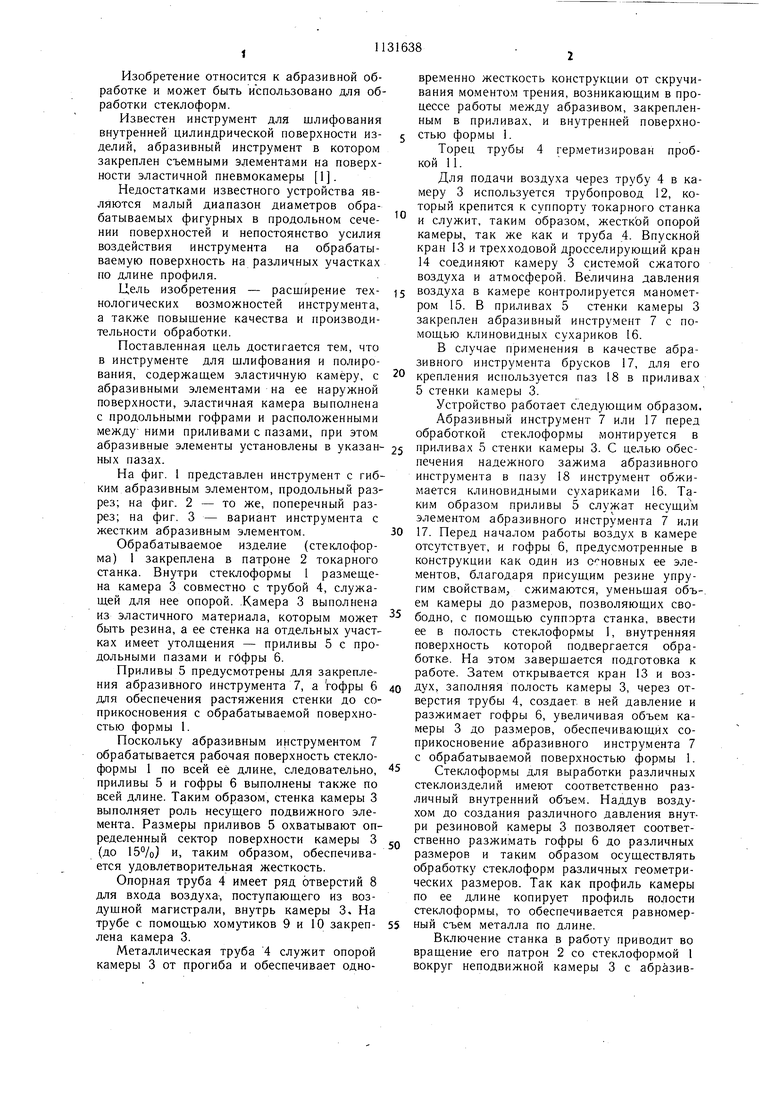

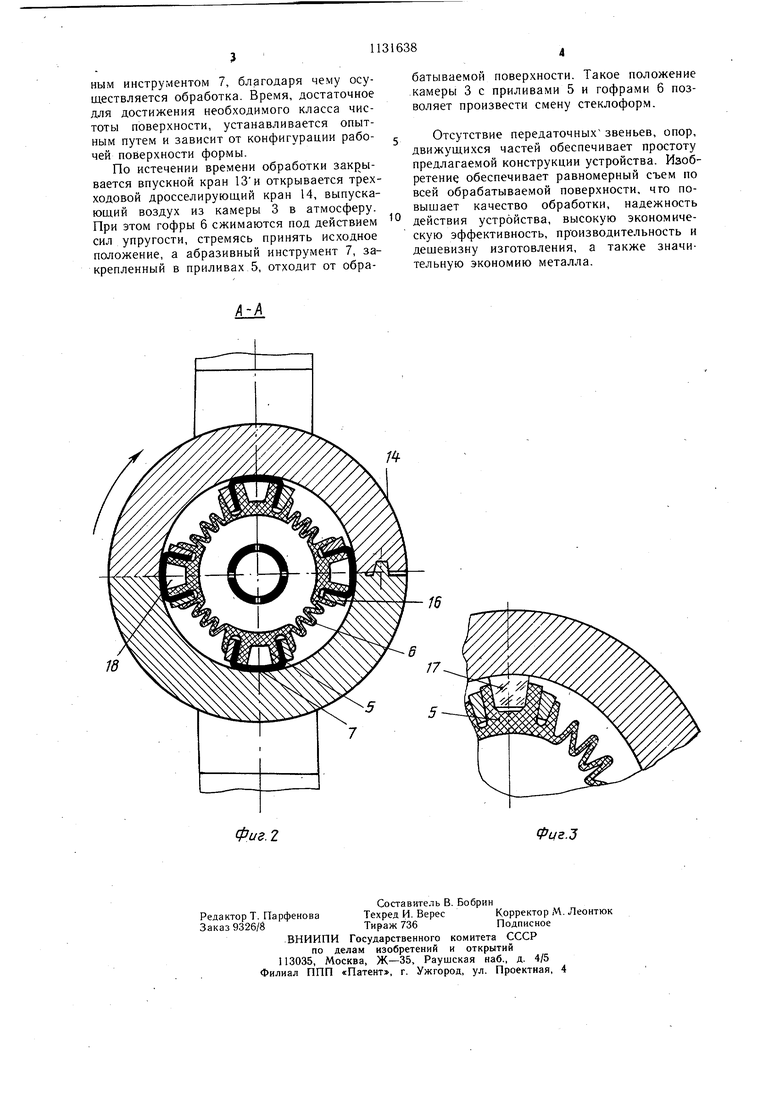

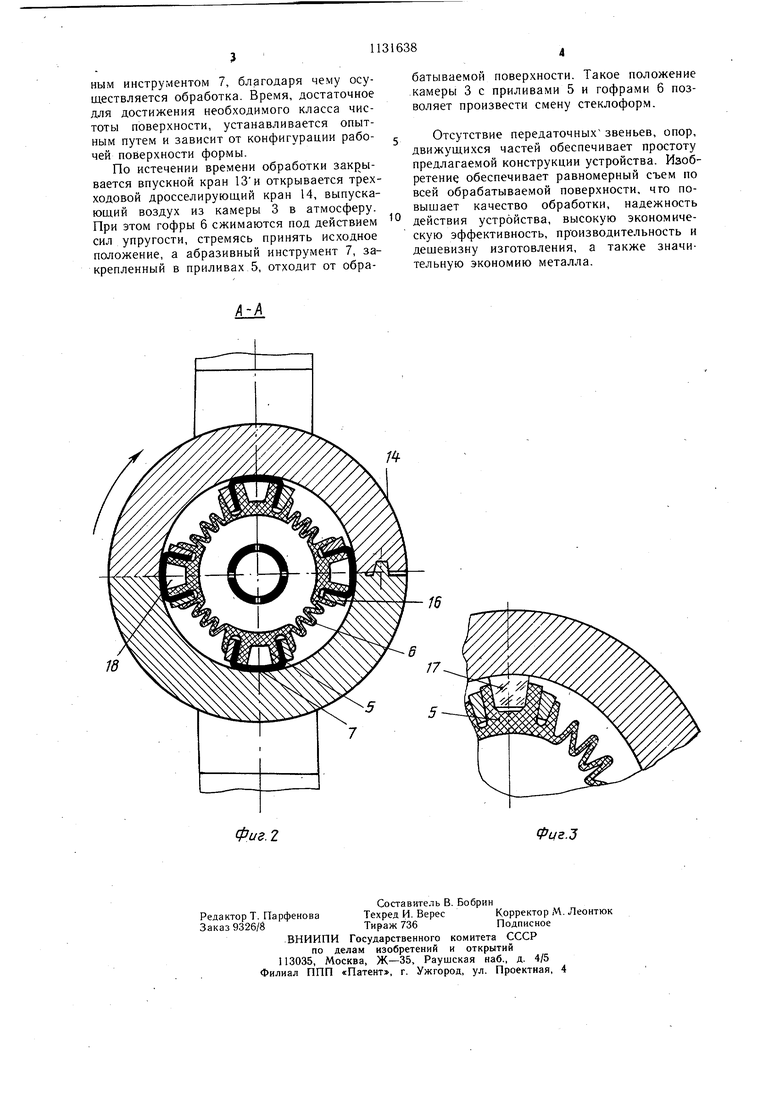

На фиг. 1 представлен инструмент с гибким абразивным элементом, продольный разрез; на фиг. 2 - то же, поперечный разрез; на фиг. 3 - вариант инструмента с жестким абразивным элементом.

Обрабатываемое изделие (стеклоформа) 1 закреплена в патроне 2 токарного станка. Внутри стеклоформы 1 размещена камера 3 совместно с трубой 4, служащей для нее опорой. .Камера 3 выполнена из эластичного материала, которым может быть резина, а ее стенка на отдельных участках имеет утолщения - приливы 5 с продольными пазами и гбфры 6.

Приливы 5 предусмотрены для закрепления абразивного инструмента 7, а гофры 6 для обеспечения растяжения стенки до соприкосновения с обрабатываемой поверхностью формы 1.

Поскольку абразивным инструментом 7 обрабатывается рабочая поверхность стеклоформы 1 по всей её длине, следовательно, приливы 5 и гофры б выполнены также по всей длине. Таким образом, стенка камеры 3 выполняет роль несущего подвижного элемента. Размеры приливов 5 охватывают определенный сектор поверхности камеры 3 (до ) и, таким образом, обеспечивается удовлетворительная жесткость.

Опорная труба 4 имеет ряд отверстий 8 для входа воздуха-, поступающего из воздушной магистрали, внутрь камеры 3. На трубе с помощью хомутиков 9 и 10 закреплена камера 3.

Металлическая труба 4 служит опорой камеры 3 от прогиба и обеспечивает одновременно жесткость конструкции от скручивания моментом трения, возникающим в процессе работы между абразивом, закрепленным в приливах, и внутренней поверхностью формы 1.

Торец трубы 4 герметизирован пробкой 11.

Для подачи воздуха через трубу 4 в камеру 3 используется трубопровод 12, который крепится к суппорту токарного станка и служит, таким образом, жесткой опорой камеры, так же как и труба 4. Впускной кран 13 и трехходовой дросселирующий кран 14 соединяют камеру 3 системой сжатого воздуха и атмосферой. Величина давления

воздуха в ка.мере контролируется манометром 15. В приливах 5 стенки камеры 3 закреплен абразивный инструмент 7 с помощью клиновидных сухариков 16.

В случае при.менения в качестве абразивного инструмента брусков 17, для его

крепления используется паз 18 в приливах 5 стенки камеры 3.

Устройство работает следующим образом.

Абразивный инструмент 7 или 17 перед

обработкой стеклоформы монтируется в

приливах 5 стенки камеры 3. С целью обеспечения надежного зажи.ма абразивного инструмента в пазу 18 инструмент обжимается клиновидными сухариками 16. Таким образом приливы 5 служат несущим элементом абразивного инструмента 7 или

17. Перед началом работы воздух в камере отсутствует, и гофры 6, предусмотренные в конструкции как один из О:новных ее элементов, благодаря присущим резине упругим свойствам, сжимаются, уменьшая объем камеры до размеров, позволяющих свободно, с помощью суппэрта станка, ввести ее в полость стеклоформы I, внутренняя поверхность которой подвергается обработке. На этом завершается подготовка к работе. Затем открывается кран 13 и воздух, заполняя полость камеры 3, через отверстия трубы 4, создает, в ней давление и разжимает гофры 6, увеличивая объем камеры 3 до раз.меров, обеспечивающих соприкосновение абразивного инструмента 7 с обрабатываемой поверхностью формы 1.

Стеклоформы для выработки различных

стеклоизделий имеют соответственно различный внутренний объем. Наддув воздухом до создания различного давления внутри резиновой камеры 3 позволяет соответственно разжимать гофры 6 до различных размеров и таким образом осуществлять обработку стеклоформ различных геометрических размеров. Так как профиль камеры по ее длине копирует профиль нолости стеклоформы, то обеспечивается равномерный съем металла по длине.

Включение станка в работу приводит во вращение его патрон 2 со стеклоформой 1 вокруг неподвижной камеры 3 с абразивным инструментом 7, благодаря чему осуществляется обработка. Время, достаточное для достижения необходимого класса чистоты поверхности, устанавливается опытным путем и зависит от конфигурации рабочей поверхности формы.

По истечении времени обработки закрывается впускной кран 13и открывается трехходовой дросселирующий кран 14, выпускающий воздух из камеры 3 в атмосферу. При этом гофры б сжимаются под действием сил упругости, стремясь принять исходное положение, а абразивный инструмент 7, закрепленный в приливах 5, отходит от обрабатываемо поверхности. Такое положение камеры 3 с приливами 5 и гофрами б позволяет произвести смену стеклоформ.

Отсутствие передаточных звеньев, опор, движущихся частей обеспечивает простоту предлагаемой конструкции устройства. Изобретение обеспечивает равномерный съем по всей обрабатываемой поверхности, что повыщает качество обработки, надежность действия устройства, высокую экономическую эффективность, производительность и дещевизну изготовления, а также значительную экономию металла.

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструмент для шлифования и полирования | 1985 |

|

SU1301678A2 |

| СПОСОБ И УСТРОЙСТВО ОТДЕЛОЧНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ КОЛЕНЧАТЫХ ВАЛОВ | 2013 |

|

RU2571670C2 |

| СПОСОБ КАМЕРНОЙ АБРАЗИВНОЙ ОБРАБОТКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2218262C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОК | 1992 |

|

RU2025262C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ ПУТЕМ ШЛИФОВАНИЯ И ПОВЕРХНОСТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ | 2006 |

|

RU2328368C2 |

| Ленточно-шлифовальный станок | 1979 |

|

SU837794A1 |

| ШЛИФОВАЛЬНО-ПОЛИРОВАЛЬНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ КРИВОЛИНЕЙНЫХ ТУРБ | 1995 |

|

RU2093340C1 |

| ПРУЖИННОЕ УСТРОЙСТВО ДЛЯ ПОСЛЕДОВАТЕЛЬНОГО ШЛИФОВАНИЯ И ПОВЕРХНОСТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ | 2006 |

|

RU2328367C2 |

| СПОСОБ АБРАЗИВНО-АЛМАЗНОЙ ОБРАБОТКИ УПРУГИМ ИНСТРУМЕНТОМ | 2004 |

|

RU2261788C1 |

| УСТРОЙСТВО ДЛЯ ШЛИФООБКАТЫВАНИЯ | 2006 |

|

RU2325263C1 |

ИНСТРУМЕНТ ДЛЯ ШЛИФОВАНИЯ И ПОЛИРОВАНИЯ, содержащий эластичную камеру с абразивными элементами на ее наружной поверхности, отличающийся тем, что, с целью расширения технологических возможностей инструмента за счет повышения податливости камеры в радиальном направлении,, эластичная камера выполнена с продольными гофрами и расположенными между ними приливами с пазами, при этом абразивные элементы установлены в указанных пазах.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДАВЛЕНИЯ С АНАЛОГОВЫМ ВЫХОДОМ | 1991 |

|

RU2017163C1 |

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

Авторы

Даты

1984-12-30—Публикация

1983-01-20—Подача