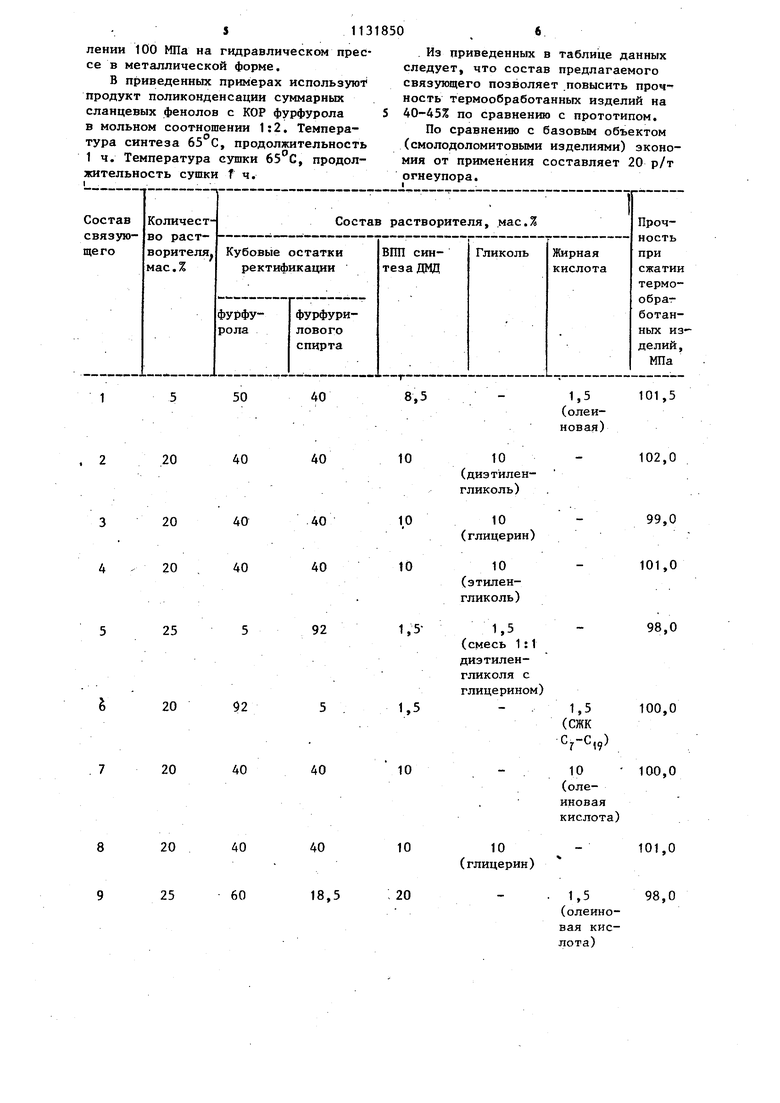

Изобретение относится к огнеуп ной промышленности и может быть использовано в качестве связующег материала оксидных, оксидно-карби ных, оксидно-нитридных, оксидно-у леродистых огнеупорных изделий, масс обмазок и паст. Известно фенольное связующее д огнеупоров, состоящее из 40-80% новолачньк фенольных смол и 20-60 растворителя (этиленпропилен, диэтилен-, полиэтилен гликоль или и смесь или глицерин). Новолачную смолу получают поликонденсацией (фенола с альдегидом, (формальдегидом) 1 . Наиболее близким к предлагаемо му является фенольное связующее д огнеупоров, содержащее 30-70 вес. новолачной фенольной смолы и 30 70 вес.% растворителя - фурфурилов спирта 2 , Недостатком известного связующ является низкая механическая проч ность огнеупорных изделий. Цель изобретения - повьшение п дела прочности при сжатии огнеупо ров. Поставленная цель достигается тем, что связующее для огнеупоров включающее фенольную смолу и раст воритель, в качестве фенольной см содержит продукт поликонденсации , сланцевых фенолов с кубовыми оста ками ректификации фурфурола при с дующем соотношении компонентов, мас,%: .Продукт поликонденсации сланцевых фенолов с кубовыми остатками ректифи75-95кации фурфурола 5-25, Растворитель причем растворитель имеет следующ состав, мас.%г Кубовые остатки ректификации фурфурола5-92Кубовые остатки ректификации фурфурилового спирта 5-92 Высокотемпературные побочные продукты синтеза диметилдиоксана 1,5-20 Гликоль и/или 1,5-50 жирная кислота По сравнению со смесью сланцевых фенолов и фурфурола продукт поликонденсации сланцевьпс фенолов с КОР фурфурола содержит меньшее количество воды поликонденсации, которая во втором случае удаляется в процессе сущки фенольной смолы, а в первом случае выделяется в процессе отверждения в изделии. Вследствие этого применение продукта поликонденсации позволяет снизить количество газов, вьщеляющихся в процессе термообработки изделия, сократить продолжитель-ность термообработки, повысить механическую прочность. Введение более 25 мас,% растворителя приводит к снижению количества коксового остатка и снижению проч ности и шлакоустойчивости скоксованных изделий. При количестве растворителя менее 5 мас.% снижается стабильность во времени вязкости связующего. То же самое наблюдается при введении в растворитель кубовых остатков ректификации фурфурола, кубовых остатков ректификации фурфурилового спирта в коли честве, выходящем за указанные пределы, ВПП синтеза ДМД выше 20 мас.% кши гликоля и/или жирной кислоты ниже 1,5 мас.%. Введение менее 1,5 мас.% ВПП синтеза ДМД или гликоля и/или жирной кислоты приводит к значительному снижению прочности термообработанных изделий, а превьш1ение их количества.в растворителе более 20 и 50 мас.% соответственно приводит к обильному газовьщелению в процессе термообработки за счет испарения не свяэьшаемых компонентов и, следовательно, также к снижению прочности термообработанных изделий. Сланцевые фенолы представляют собой сложную смесь различных, в основном двухатомных, фенолов - алкилрезорцинов. Примерный состав суммарных сланцевых фенолов следующий, мас.%: Резорцин1,8 2-Метилрезорцин3,4 5-Метилрезорцин30,1 2,4-Метилрезорцин1,4 4,6-Диме тилрезорцин1,9 2,5-Диметилрезорцин9,5 5-Этилрезорцин 4,5-Диметилрезорцин9,9 2-Метил-5этилрезорцин 3,0 2,4,5-Триметил-. резорцин3,3 1-Атомные фенолы 11,0 Нейтральные масла 2,0 Неидентифицированные соединения 8,4 Примерный фракционный состав суммарных фланцевых фенолов: До 240 С перегоняется не более, %9-10 До 300°С перегоняется не менее, %70 Условная вязкость при 100° С2-4 В качестве гликоля связующее держит этиленгликоль, диэтиленгл коль, полиэтиленгликоль, тризтил гликоль, пропиленгликоль, глицер или их смесь. В качестве жирной лоты - непредельные или синтетич кие жирные кислоты - олеиновую, левую, СЖК , , кубов остатки СЖК. Высокотемпературные побочные продукты синтеза ДМД имеют следу щий состав, мас.%: Изомерные диоксаны 1,3 Эфиры 3-мётил-1,3бутан-диола (эфиры МВД)10,5 Пирановый спирт и формаль метанола и МВД5,7 Эфиры метанола и диоксановык спиртов МЕД2,1 Эфиры триметилкорбинола (ТМК) и диоксановых спиртов/8 2 Пираннлспиродиоксан4,6 Диоксановые спирты 34,6 Прочие Вт29,0 Неидентифицированные соединения2,7 В состав кубовых остатков ректификации фурфурола и кубовых остатков ректификации фурфурилового спирта входит 20-80% основного вещества, при ректификации которого они образуются. Остальную часть составляют так назьгоаемые осмолы, т.е. продукты термической конденсации основного вещества. Применяемые в изобретении кубовые остатки являются сжигаемым отходом производства фурановых соединений, имеют низкую себестоимость, что снижает стоимость связующего. Их использование обеспечивает утилизацию кубовых остатков и тем самым способствует охране окружающей среды. Синтез продукта поликонденсации сланцевых фенолов с.КОР фурфурола осуществляют путем нагревания смеси мономеров, взятых в мольном, соотношении (1 - 1,3) - С1 - 5) до 50 80°С с выдержкой 2 ч. Вследствие высокой реакционной способности сланцевых фенолов, в отличие от способа приготовления связующего по прототипу, в процессе синтеза не требуется добавления катализатора поликонденсации. После синтеза продукт сушат при той же температуре под вакуумом 10300 мм рт.ст. в течение не более 2 ч и при необходимости корректируют его рН до 6,5-8. Полученный таким образом продукт растворяют в предлагаемом растворителе. Растворитель готовят смешением отдельных компонентов при обычной температуре. Конкретные составы связующего и прочность при сжатии термообработанных при 200°С в течение 2 ч образцов представлены в таблице. Образцы готовят смешением плавле ного периклаза или спеченного Доломита или электрокорунда фракции 3-1 мм (50 мас.%), фракции 1-0,5 мм (2.6 мас.%) и фракции менее 0,063 мм (30 мас.%) с предлагаемым связующим в количестве 6 мас.% (сверх 100%). Образцы прессуют при удельном давлении 100 МПа на гидравлическом прессе в металлической форме,

В приведенных примерах используют продукт поликонденсации суммарных сланцевых фенолов с КОР фурфурола в мольном соотношении 1:2, Температура синтеза 65°С, продолжительность 1 ч. Температура сушки 65 С, продолжительность сушки f ч.

. Из приведенных в таблице данных следует, что состав предлагаемого связующего позволяет повысить проч-ность термообработанных изделий на 40-43 по сравнению с прототипом.

По сравнению с базовым объектом (смолодоломитовыми изделиями) экономия от применения составляет 20 р/т ргнеупора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Огнеупорная набивная масса | 1981 |

|

SU1133245A1 |

| СВЯЗУЮЩЕЕ ДЛЯ ОГНЕУПОРОВ | 1994 |

|

RU2118626C1 |

| Масса для изготовления огнеупорных изделий | 1987 |

|

SU1661163A1 |

| Огнеупорный материал | 1988 |

|

SU1544752A1 |

| АЛКИЛРЕЗОРЦИНОФОРМАЛЬДЕГИДНОЕ СВЯЗУЮЩЕЕ ДЛЯ ОГНЕУПОРОВ | 2007 |

|

RU2359941C2 |

| Противопригарная краска для литейных форм и стержней | 1979 |

|

SU1107949A1 |

| Связующее для изготовления литейных форм и стержней и способ его получения | 1980 |

|

SU923048A1 |

| Огнеупорная набивная масса | 1982 |

|

SU1239121A1 |

| Смесь для изготовления литейных форм и стержней | 1981 |

|

SU1007823A1 |

| Способ получения фенолальдегидного связующего | 1978 |

|

SU704106A1 |

СВЯЗУЮЩЕЕ ДЛЯ ОГНЕУПОРОВ, включающее фен.ольную смолу и растворитель, отличающееся тем, что, с целью повышения предела . прочности при сжатии огнеупоров, оно в качестве ферольной смолы содержит продукт поликонденсации сланцевых фенолов с кубовыми остатками ректификации фурфурола при следующем ссЗотношении компонентов, мас.%: Продукт поликонденсации сланцевых фенолов с кубовыми остатками ректификации фурфурола. 75-95 Растворитель , 25, причем растворитель имеет спёдующий состав, мас.%: Кубовые остатки ректификации фурфурола5-92 Кубовые остатки . ректификации фурфурилэвого 8 спирта5-92 с/) Высокотемпературные побочньк продукты синтеза диметилдиоксана1,5-20 Гликоль и/или , . жирная .кислота 1,5-50 9 X) ел р

40

50

40

40

20

. 2

40

40

20

40

40

4 20

92

25

20 92

40

20

40

40

40

20

18,5

60

25

101,5

1,5

5

(олеиновая) 102,0

10

(диэтйленгликоль)

99,0

10 (глицерин) 101,0

10

(этиленгликоль)

98,0

(смесь 1:1 диэтиленгликоля с глицерином)

100,0

1,5

1,5

(сжк

,9) 100,0

10

10

(олеиноваякислота)

101,0

10

10 (глицерин) 98,0

1,5

20

(олеиновая кислота)

Продолжение таблицы

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № | |||

| 4248638, кл | |||

| Светоэлектрический измеритель длин и площадей | 1919 |

|

SU106A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| (прототип). | |||

Авторы

Даты

1984-12-30—Публикация

1983-04-28—Подача