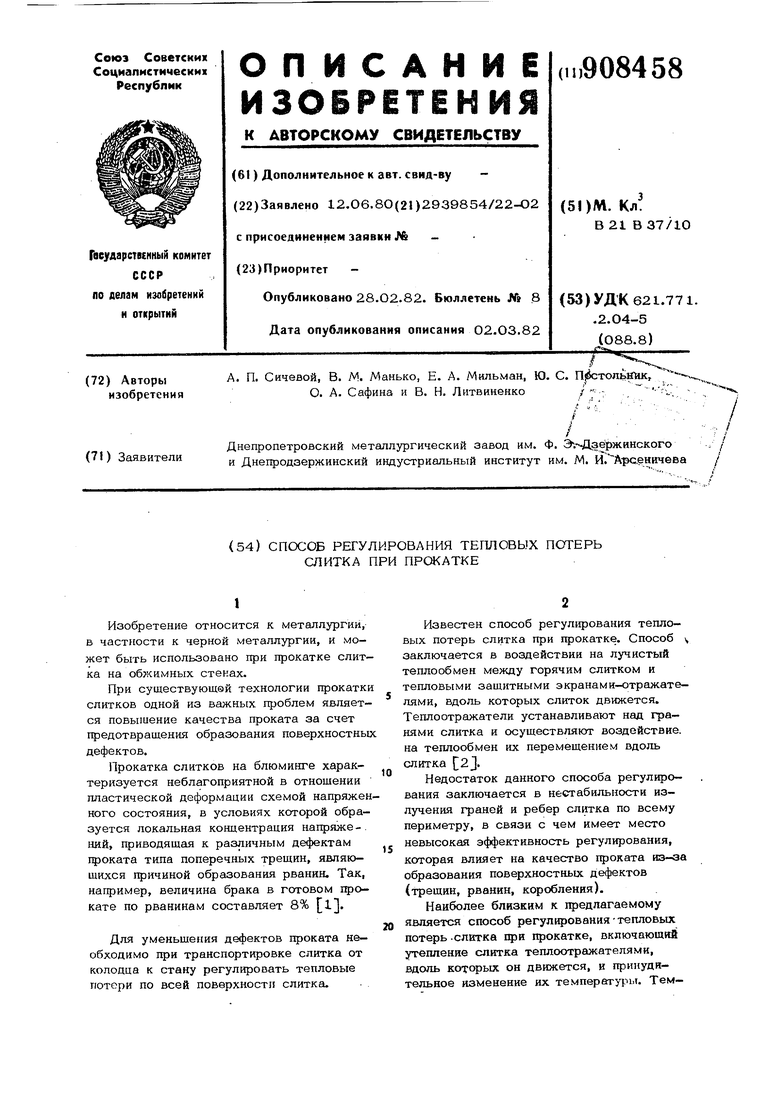

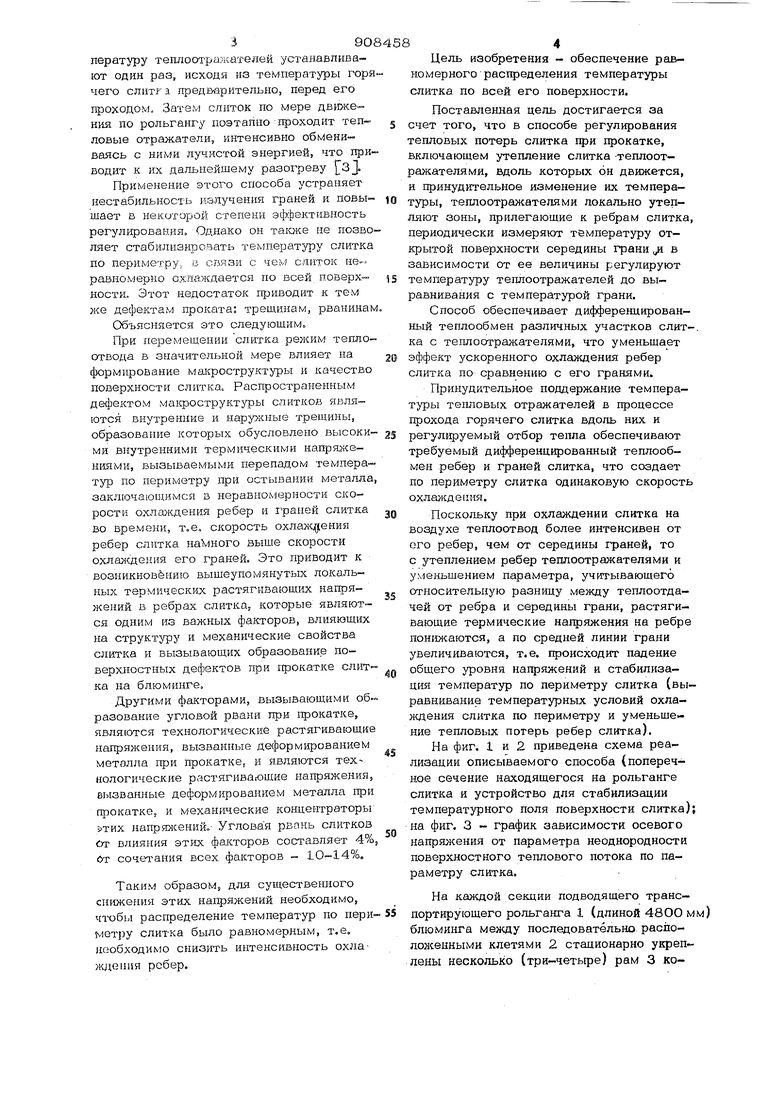

(54) СПОСОБ РЕГУЛИРОВАНИЯ ТЕПЛОВЫХ ПОТЕРЬ СЛИТКА ПРИ ПРОКАТКЕ Изобретение относится к металлургии, в частности к черной металлургии, и может быть использовано при прокатке слит ка на обжимных стенах. При существующай технологии прокатк слитков одной из важных проблем являет ся повышение качества проката за счет предотвращения образования поверхностны дефектов. Прокатка слитков на блюминге характеризуется неблагоприятной в отношении пластической деформации схемой напряже ного состояния, в условиях которой образуется локальная концентрация напряже-. НИИ, приводящая к различным дефектам проката типа поперечных трещин, являющихся причиной образования рванин. Так, например, величина брака в готовом прокате по рванинам составляет 8% 1. Для уменьшения дефектов проката необходимо при транспортировке слитка от колодца к стану регулировать тепловые потери по всей поверхности слитка. Известен способ регулирования тепловых потерь слитка при прокатке. Способ v заключается в воздействии на лучистый теплообмен между горячим слитком и тепловыми защитными экранами-отражателями, вдоль которых слиток движется. Теплоотражатели устанавливают над гранями слитка и осушествляют воздействие, на теплообмен их перемещением вдоль слитка 2j. Недостаток данного способа регулирования заключается в веетабильности излучения граней и ребер слитка по всему периметру, в связи с чем имеет место невысокая эффективность регулирования, которая влияет на качество проката из-за образования поверхностных дефектов (трещин, рванин, коробления). Наиболее близким к предлагаемому является способ регулированиятепловых потерь -слитка 1фи прокатке, включающий утепление слитка теплоотражателями, вдоль которых он движется, и принудительное изменение их температуры. Температуру теплоотралштепей устанавливают один раз, исходя из температуры чего слнтга предварительно, перед его проходом. Затем слиток по мере движения по рольгангу Гхоэтапно-проходит тепловые отражатели, интенсивно обмениваясь с ними лучистой энергией, что при водит к их да.льнейшему разогреву . Применение этого способа устраняет нестабильность излучения граней и повышает в некоторой степени эф(|)ективность регулирования. Однако он таюке не позво ляет стабилизировать температуру слитка по периметру, в связи с чем слиток не-равномерно охлаждается по всей поверхности. Этот недостаток приводит к тем же дефектам проката: треш.инам, рванина Объясняется это следующим. При перемещении слитка режим тепло отвода в значительной мере влияет на формирование макроструктуры и качество поверхности слитка. Распространенным дефектом ма фоструктлэы слитков являются внутренние и наружные трещины, образование которых обусловлено высоки ми внутренними термическими напряжениями, вызываемыми перепадом темпера™ тур по периметру при остывании металла заключающимся в неравномерности скорости охлаждения ребер и граней слитка во времени, т.е. скорость охлаяц ения ребер слитка HaViHoro выше скорости охланодения его граней. Это приводит к возникновению выщеупомянутых локальных термических растягивающих напряжений в ребрах слитка, которые являются одним из важных факторов, влияющих на структуру и механические свойства слитка и вызывающих образование поверхностных дефектов при прокатке слитка на блюминге. Другими факторами, вызывающими об разование угловой рвани при прокатке, являются технологические растягивающие напряжения, вызванные дес юрмированием металла при прокатке, и являются технологические растягивающие напряжения, вызванные деформированием металла при прокатке, и механические концентраторы -;)тих напряясений. Угловая рвань слитков Ст влияния этих факторов составляет 4% От соче1ания всех факторов - 10-14%. Таким образом, для существенного снижения этих напряжений необходимо, чтобы распределение температур по пери метру слитка было равномерным, т,е, необходимо снизить интенсивность охла}кде1И1Я ребер. Цель изобретения - обеспечение равномерного распределения температуры слитка по всей его поверхности. Поставленная цель достигается за счет того, что в способе регулирования тепловых потерь слитка при прокатке, включающем утепление слитка -теплоотражателями, вдоль которых он движется, и принудительное изменение их температуры, теплоотражателями локально утепляют зоны, прилегающие к ребрам слитка, периодически измеряют температуру открытой поверхности середины грани в зависимости от ее величины регулируют температуру теплоотражателей до выравнивания с температурой грани. Способ обеспечивает дифференцированный теплообмен различных участков слит-, ка с теплоотражателями, что уменьщает эффект ускоренного охлаяодения ребер слитка по сравнению с его гранями. Принудительное поддержание температуры тепловых отражателей в процессе прохода горячего слитка вдоль них и регулируемый отбор тепла обеспечивают требуемый дифференцированный теплообмен ребер и граней слитка, что создает по периметру слитка одинаковую скорость охлаждения. Поскольку при охлаждении слитка на воздухе теПлоотвод более интенсивен от его ребер, чем от середины граней, то с утеплением ребер теплоотражателями и уменьщением параметра, учитывающего относительную разницу между теплоотдачей от ребра и середины грани, растягивающие термические напряжения на ребре понижаются, а по средней линии грани увеличиваются, т.е. происходит падение общего уровня напряжений и стабилизация температур по периметру слитка (выравнивание температурных условий охла- кдения слитка по периметру и уменьшение тепловых потерь ребер слитка). На фиг. 1 и 2 приведена схема реализации описываемого способа {поперечное сечение находящегося на рольганге слитка и устройство для стабилизации температурного поля поверхности слитка); на фиг. 3 - график зависимости осевого капряженкя от параметра неоднородности поверхностного теплового потока по параметру слитка. На каждой секции подводящего транспортирующего рольганга 1 (длиной 480О мм) блюминга мелоду последовательно расположенными клетями 2 стационарно укреплены несколько (три-четьфе) рам 3 коробчатого типа с проушинами 4 для возможности снятия и установки рам 3 краном. Рамы 3 представляют собой герметический кожух, который для обеспечения свободного перемещения слитка 5 как спокойной, так и кипящей стали устанавливается по всей ширине рольганга 1. Расстояние от рольганга 1 до верхнего основания рамы 3 1250 мм. Заходящие в раму 3 слитки 5 могут иметь литниковые корни, выходящие аа ее габариты. Поэтому рама 3 должна вьщерживать торцовые нагрузки не менее 0,5 тс. К внутренней поверхности рам 3 крепится ряд листовых тепловых отражателей 6 с рефлекторами 7 для тепловой защиты слитка 5.

Толщина теплоотражателя 6 4-5мм. Теплоотражатели устанавлива от вдоль ребер 8 слитка 5 нормально их лучистому тепловому потоку и экранируют только ребра 8. Внутренняя поверхност теплоотражателей 6 периодически покрывается, известковым раствором для по- выщения их отражательной способности.

Температура поверхности .открытой середины грани 9 слитка 5 огфеделяется с помощью прибора 1О (термодатчика), установленного в непосредственной близи к поверхности металла.

Температуру теплоотражателей 6 изменяют принудительно обогревом нагревателями И и охлаждением - озсла- дительным устройством 12. Горячий слиток 5 в процессе прокатки в одной из клетей и после прокатки находится на рольганге 1.

Способ рюгулирования тепловых по- ,терь слнтка 1фи горячей прокатке осущedтвля oт следующим образом.

Исходя из температуры горячего слитка, 5 учитывая режим и ритм гфокатки, предварительно перед проходом слитка 5 устанавливают принудительно температуру каждого теплового отражателя 6 при помощи нагревателей 11 и охладительных устройств 12 на определенном уровне, но не выще температуры слитка 5. Т.е. первоначальная температура тепловых отражателей 6 определяется из средних допустимых тепловых потерь гфокатки металла огфе деленного сортимента.

По мере движения слитка 5 по рольгангу I он поэтапно проходит тепловые отражатели 6, интенсивно обмениваясь с ними лучистой энергией, что приводит благодаря рефлекторам 7 к дальнейшему разогреву тепловых отражателей 6 из-за адсорбирования части полученного от горячего слитка 5 тепла. При этом открытые храни 9 слитка 5, которые имеют более высокую температуру, остывают медленнее. Воздух, нагретый при охлаждении граней, подается на ребра 8. Ребра 8 более интенсивно отдают тепло, т.е., вступая в теплообмен

0 с теплоотражателями 6, повьшшют их

температуру и, поскольку они ими утеплены, температура реб 8 поддерживается на определенном уровне. Однако температура ребер все равно остается ниже тем5 пературы граней.

Для поддержания этих температурравными на всем пути слитка периодически измеряют приборок l6 температуру открытой поверхности середины грани 9,

0 через блок сра1внения (не показан)срав- кивают эту температуру с температурой теплоотражателей и изменяют их температуру до вьфавнивания ее с температурой грани 9. При этом учитывается

5 коэффициент пропорциональности, установленный экспериментально для каждого типа слитка и марки стали. Коэффициент выбирается из условия постоянства температуры ребер и граней слитка.

0 отр грВ связи с этим температура ребер 8

будет постоянно равна температуре грани 9 слитка 5.

Скорость охлаждения ребер 8 слитка 5 в течение 1-5 мин с момента подачи слитка 5 на рольганг 1 блюминга долж на быть меньше или равна скорости охлаждения граней 9.

Пример. Горячий слиток поэтапно 1ФОХОДИТ на рольганге вдоль ряда тепловых отражателей, температуру которых . ; предвар тельно перед проходом слитка щзинудительно обеспечивают на одном из уровней.

Аналогично исследовано температурное и термонахфяженное состояние (фиг. 2) охлаждаемого слитка квадратного сечения 1ФИ теплоотдаче с поверхности.

Получена приближенная формула для осевых температурных напряжений:

С%Н1

)

Ч

)-roli4), -((

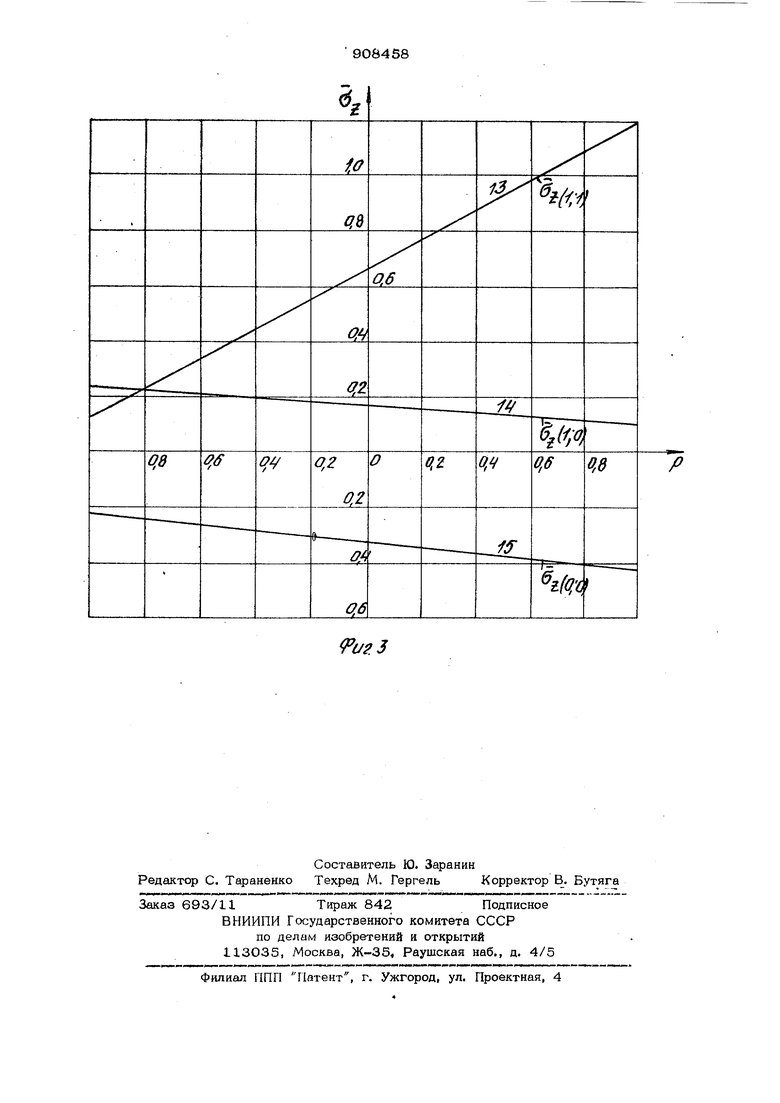

cl; -коэффициент линейного темпегдературного расширения стали; Е-модуль упругости 1-го рода; u -удельный тепловой поток от середины грани слитка; 2 Н- сторона сечения слитка (шири на грани); -коэффициент Пуассона; . - коэффициент теплопроводности металла; р - параметр неравномерности теплоотдачи по периметру слитка; ,-- напряжения на ребре. Как ввдно из формулы, величина напряжения существенно зависит от неравномерности теплоотвода по периметру слитка. Эти зависимости представлены на графике {фиг. З), где изобршкены линия 13 - осевые напряжения по ребру слитка; линия 14 - осевые напряжения по грани слитка; линия 15 - осевые напряжения по центру слитка. Из графика видно, что при Р -О,812 напряжения на ребре (-/ 2- и середине грани( 1; ) будут равны меж ду собой и меньше примерно в 5 раз, чем при обычном охлаждении. При этом изменение напряжений по периметру коле блется в пределах +2,5/&. Следовательно, если изменить характер охлаждения слитков перед прокаткой таким образом, чтобы теплоотво/| от реб ра составлял 18-19% теплоотвода от се редины грани, то растягивающие температурные напряжения на поверхности сли ка будут распределены по периметру пра ктически равномерно, а уровень их снизится примерно в 5-6 раз по сравнению Собычным охлаждением. Но так как появление трещин в прокатываемом . слитке обусловлено наложением термических напряжений, возникающих за счет неоднородности температурного поля остывающего слитка, и технологических напряжений, вызванных деформированием металла при прокатке, то из проведенных исследований вытекает, что уменьщение температурных напряжений, а следовательно, и снижение брака по рвани можно добиться, уменьшив теплоотвод от ребер слитка, доведя его до 18 - 20%, до теплоотвода от середины грани. Таким образом, нет необходимости термостатировать весь слиток или его грани, достаточно уменьшить теплоотвод от ребер слитка, обеспечив теплоотдачу по периметру с неравномерностью Р 0,812. Формула изобретения Способ регулирования тепловых пот.ерь слитка при прокатке, включающий утепление слитка теплоотражателями, вдоль которых он движется, и принудительное изменение их температуры, отличающийся тем, что, с целью равномерного распределения температуры слитка по периметру сечения, теплоотражателями локально утепляют зоны, прилегающие к ребрам слитка, периодически измеряют температуру открытой поверхности середины грани и в зависимости от ее величины регулируют температуру теплоотражателей до ее выравнивания с температурой грани. Источники информации, принятые во внимание при экспертизе 1.Мильман Е. А. и др. Причины образования поверхностных дефектов при прокатке на блюминге. Сталь , 1979. 2.Колмогоров В. Л. Напряжения, деформации, разрушения. N., Металлургия, 1970, с, 30. 3.Авторское свидетельство СССР N 371998, кл. В 21 В 37/1О, 1973.

(pu i

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства проката | 1983 |

|

SU1132547A1 |

| СЕКЦИЯ ТЕПЛОИЗОЛЯЦИОННОГО ЭКРАНА РОЛЬГАНГА ПОЛОСОВОГО СТАНА ГОРЯЧЕЙ ПРОКАТКИ | 1997 |

|

RU2122475C1 |

| Слиток | 1985 |

|

SU1297955A1 |

| Способ горячей прокатки блюмов и слябов | 1977 |

|

SU744044A1 |

| СПОСОБ ПРОКАТКИ С СОЗДАНИЕМ ЗАДАННОГО НАПРЯЖЕННОГО СОСТОЯНИЯ ПО СЕЧЕНИЮ ЗАГОТОВКИ И ЗАГОТОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2311974C2 |

| Способ прокатки слитков и заготовок | 1983 |

|

SU1098595A1 |

| Слиток | 1986 |

|

SU1470428A1 |

| СПОСОБ ПРОКАТКИ СЛЯБОВ ИЗ СЛИТКОВ | 2010 |

|

RU2453384C2 |

| Способ реверсивной прокатки слитков из малопластичных сталей и сплавов | 1987 |

|

SU1503902A1 |

| СЛИТОК ДЛЯ ПЛОСКОЙ ГОРЯЧЕЙ ПРОКАТКИ МЕТАЛЛОВ | 1992 |

|

RU2021867C1 |

J.

.г

иг.З

Авторы

Даты

1982-02-28—Публикация

1980-06-12—Подача