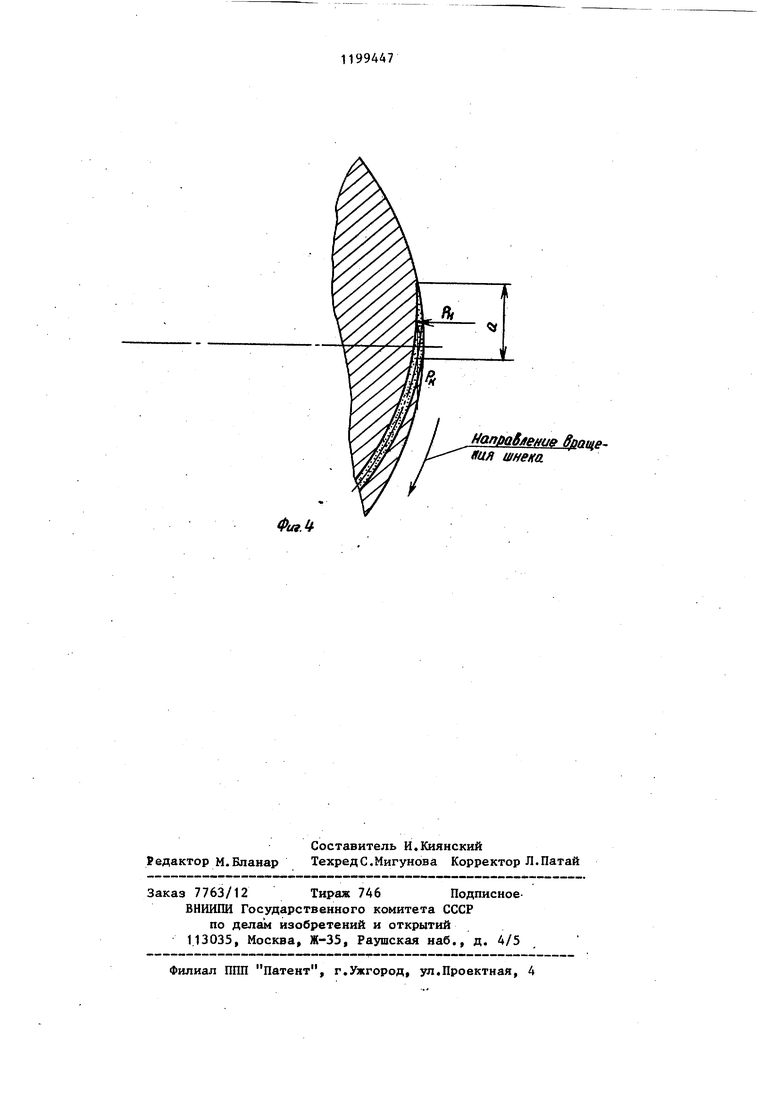

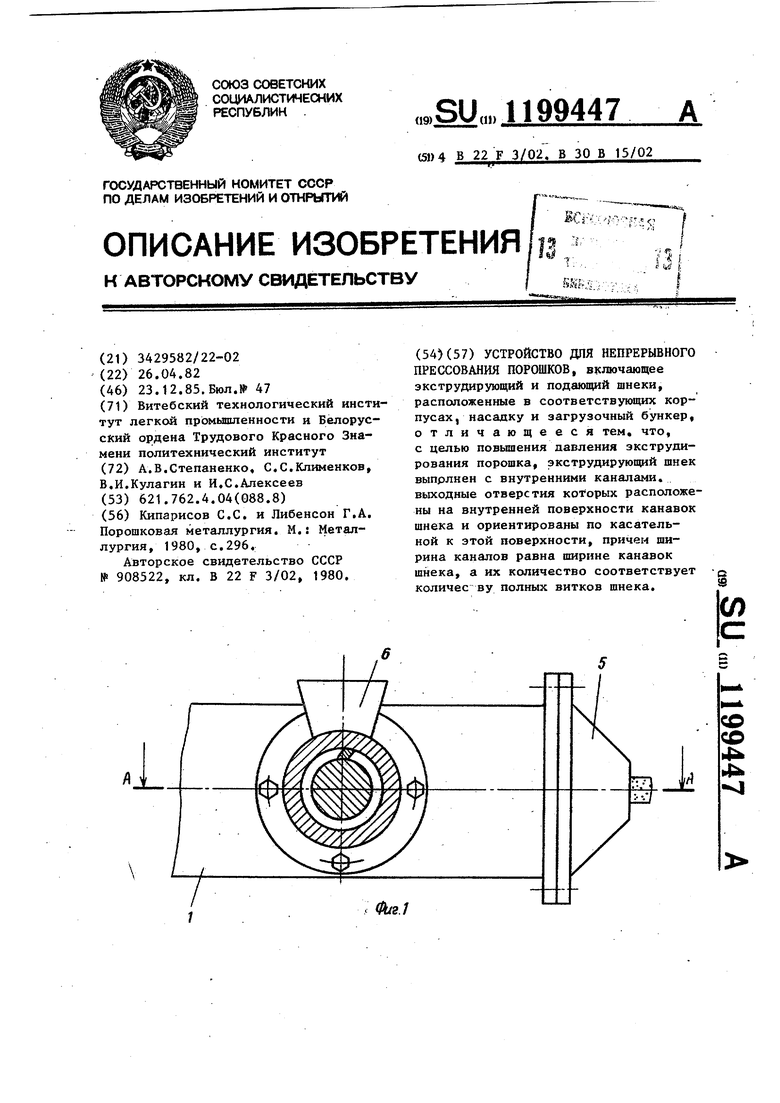

Изобретение относится к порошковой металлургии, в частности к устройствам для непрерывного прессования изделий из пластифицированных металлических порошков. Цель изобретения - повышение дав ления экструдирования порошка. На фиг.1 показано устройство, общий вид; на фиг.2 - сечение А-А на фиг.1; на фиг.З - сечение Б-Б на фиг.2; на фиг.4 - участок внутренне го канала (выходное отверстие канала) . Устройство для непрерывного прес сования порошков содержит корпуса 1 и 2, расположенные в них соответственно экструдирующий 3 и подающий 4 шнеки, насадку 5, загрузочный бун Kqp 6, злементы 7 крепления и каналы 8, выполненные в экструдирующем шнеке 3 и соединяющиеся с центральным отверстием 9. При зтом выходные отверстия (не обозначены) внутренни каналов 8 расположены на внутренней поверхности 10 канавок (не обозначены) шнека 3. Ширина каналов 8 рав на ширине канавок шнека 3, а их кол .честно равно количеству полных витков шнека. Выходные отверстия каналов 8 ориентированы по касательной к поверхности 10. Целесообразным является смазка шейки вала шнека по всей ее ширине, поэтому, чтобы захватывалось смазывающее вещество по ширине канавки, таким и должен быть выполнен канал. Наиболее эффективна смазка наруж «ной поверхности вала шнека в том случае, когда на каждый виток шнека имеется не менее одного канала. Располагать каналы во всех других зонах шнека кроме зоны уплотнения шихты не имеет смысла, так как смес там не достаточно уплотнилась и смазывающее вещество впитывается в порошок, не оказывая нужного действия. Кроме того, силы, действующи в витках во всех остальных зонах, кроме зоны уплотнения, незначительн и не оказывают существенного влияни на осевое усилие, развиваемое экс- трудером. Устройство работает следую1цим об разом. При вращении шнека пластифицированный порошок из загрузочного бун7кера 6 под давлением («.прерынно транспортируется в зону захвата экструцирующего шнека 3. Одновременно на внутреннюю поверхность 10 канавок шнека 3 через каналы 8 и через центральное отверстие 9 подается смазывающе-охлаждающая жидкость (СОЖ). Пластифицированный порошок непрерывно перемещается к насадке 5, где происходит формование готового изделия. Для предупреждения попадания порошка внутрь выходных отверстий каналов 8 отверстия ориентированы по касательной к поверхности 10 канавок шнека 3. Поступление СОЖ на поверхность 10 канавок шнека позволяет снизить коэффициент трения порошка о внутреннюю поверхность этих канавок. Крутящий момент в этом случае развивается только за счет трения порошка о боковую поверхность канавки шнека. В связи с тем, что величина крутящего момента определяет величину давления экструдирования порошка,-снихсение этого момента путем исключения трения о внутреннюю поверхность канавки шнека приводит к увеличению давления экструдирования. В свою очередь, увеличение давления экструдирования порошка вызывает повышение плотности спрессованных заготовок (изделий) и повышение однородности распределения плотности по сечению изделий. Предлагаемое устройство опробовано при прессовании изделий из порошков железа (марки ПЖ2М2) и хрома (марки ПХ-30). В качестве пластификатора используют расплавленный парафин в количестве 10 мас.%. Результаты измерения крутящего момента и усилия экструдирования получают при закрытом выходном отверстии насадки (матрицы) и приведены в таблице. При этом глубина и ширина канавки экструдирующего шнека равна. 5 20 мм. Из приведенных в таблице результатов следует, что применение предлагаемого устройств позволяет повысить усилие экструдирования от 165 до 186 кН (для железного порошка) и от 172 до 190 кН (для хромового) порошка). Это, в свою очередь, позволяет на 10-14% повысить плотность спрессованных из этих порошков длинномерных изделий.

ПЖ2М2

ПХ-30

165

186-188 172 190-191

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для непрерывного прессования порошков | 1988 |

|

SU1577924A2 |

| Устройство для непрерывного прессования пластифицированных порошков | 1985 |

|

SU1310112A1 |

| Устройство для непрерывного формования трубчатых изделий из порошков | 1985 |

|

SU1289603A1 |

| Устройство для непрерывного прессования пластифицированных порошков | 1983 |

|

SU1156855A1 |

| Устройство для экструдирования изделий из порошков | 1983 |

|

SU1134295A1 |

| Устройство для получения многослойных трубчатых изделий из порошков экструзией | 1984 |

|

SU1225690A1 |

| Устройство для экструдирования пластифицированных порошков | 1984 |

|

SU1154042A1 |

| Устройство для прессования изделий из металлических порошков | 1982 |

|

SU1142222A1 |

| Устройство для непрерывного прессования изделий из порошков | 1987 |

|

SU1528621A1 |

| Устройство для формования длинномерных изделий | 1983 |

|

SU1139565A1 |

УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ПРЕССОВАНИЯ ПОРОШКОВ, включающее экструдирующий и подающий шнеки, расположенные в соответствующих корпусах, насадку и загрузочный бункер, отличающееся тем, что, с целью повышения давления экструдирования порошка, экструдирующий шнек выпрлнен с внутренними каналами, выходные отверстия которых расположены на внутренней поверхности канавок шнека и ориентированы по касательной к этой поверхности, причем ширина каналов равна ширине канавок шнека, а их количество соответствует количес ву полных витков шнека. (Л с со 4 4

ФигЛ

| Кипарисов С.С | |||

| и Либенсон Г.А | |||

| Порошковая металлургия | |||

| М.: Металлургия, 1980, с.296 | |||

| Устройство для непрерывного прессования пластифицированных порошков | 1980 |

|

SU908522A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-12-23—Публикация

1982-04-26—Подача