Изобретение относится к электрохимической обработке изделий, касается конструкции обслуживающих устройств для гальванической автоматической линии и может быть использовано для химического фрезерования крупногабаритных панелей или ажурных конструкций из титановых сплавов.

Известна автоматическая линия для гальванической обработки изделий, включающая ряд последовательно установленных ванн и обслуживающий их автооператор, состоящий из связанных между собой двух установленных друг против друга подъемных устройств с приводом их горизонтального перемещения 1.

Недостатком данной линии является невозможность работы из-за конструктивной связи между двумя подъемными устройствами автооператора посредством фермы. Оба устройства перемещаются несинхронно изза наличия люфта в ходовой части автооператора.

Наиболее близкой к изобретению является автоматическая линия для электрохимической обработки изделий, включающая ряд расположенных в технологической последовательности ванн, перемещающиеся вдоль них по путям автооператоры в виде подъемных устройств с ловителями, соединенных через тяговые органы с приводами горизонтального перемещения 2.

Связь между обоими подъемными устройствами в приводе горизонтального перемещения упомянутого автооператора выполнена кинематической из двух замкнутых тяговых органов, с каждым из которых соединено одно подъемное устройство автооператора. В нем оба устройства перемещаются синхронно, однако из-за недостатков, обусловленных негибкой системой жесткой механической связи между ними, линия имеет ограниченные технологические возможности. На этой линий можно обрабатывать изделия размером, не превышающим длину ванны.

Целью изобретения является расширение технологических возможностей линии путем обработки крупногабаритных изделий разных размеров по длине.

Для достижения поставленной цели автоматическая линия для электрохимической обработки изделий, включающая ряд расположенных в технологической последовательности ванн, перемещающиеся вдоль них по путям автооператоры в виде подъемных устройств с ловителями, соединенных через тяговые органы с Приводами горизонтального перемещения, снабжена попарно установленными на путях буферами для изменения взаимного расположения в горизонтальной плоскости подъемных устройств, при этом одна пара буферов установлена

в плоскости, перпендикулярной путям, а другая пара буферов - в плоскости, параллельной плоскости, проходящей через противоположные углы одной из ванн, причем тяговые органы выполнены в виде незамкнутых ветвей, а привод горизонтальноно перемещения - в виде гидромоторов, связанных с концами ветвей тяговых органов и последовательно соединенных посредством трубопроводов гидрораспределителя и системы клапанов в замкнутые гидравлические контуры.

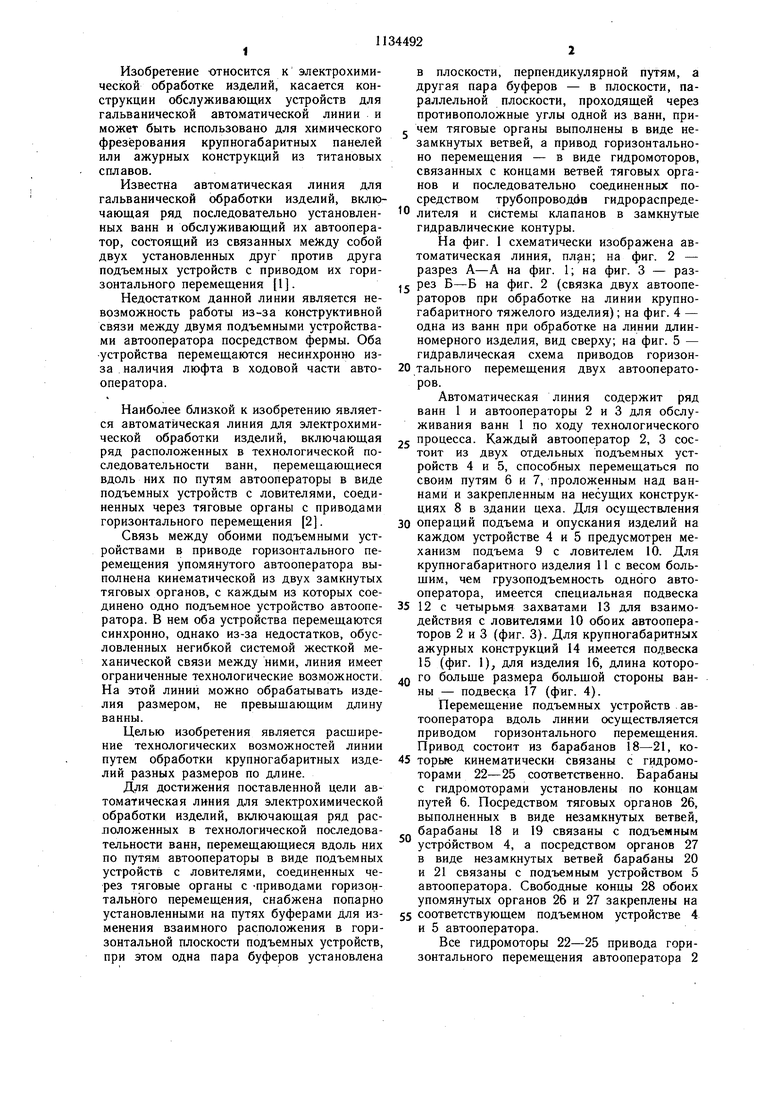

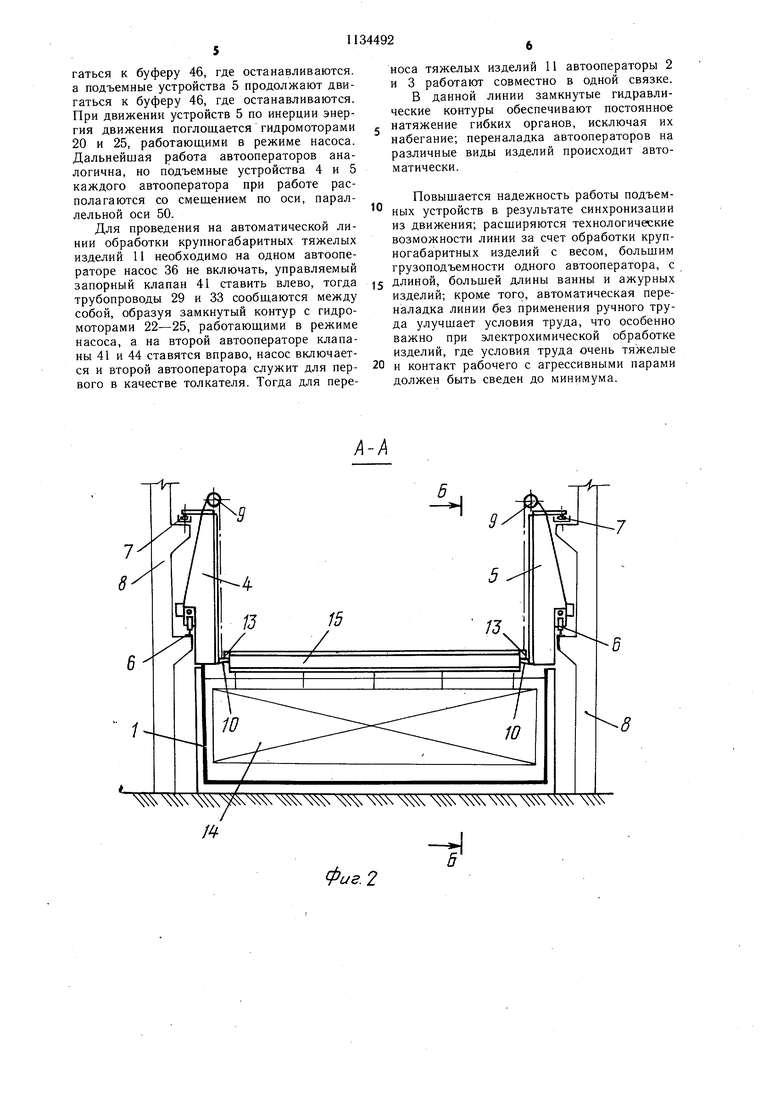

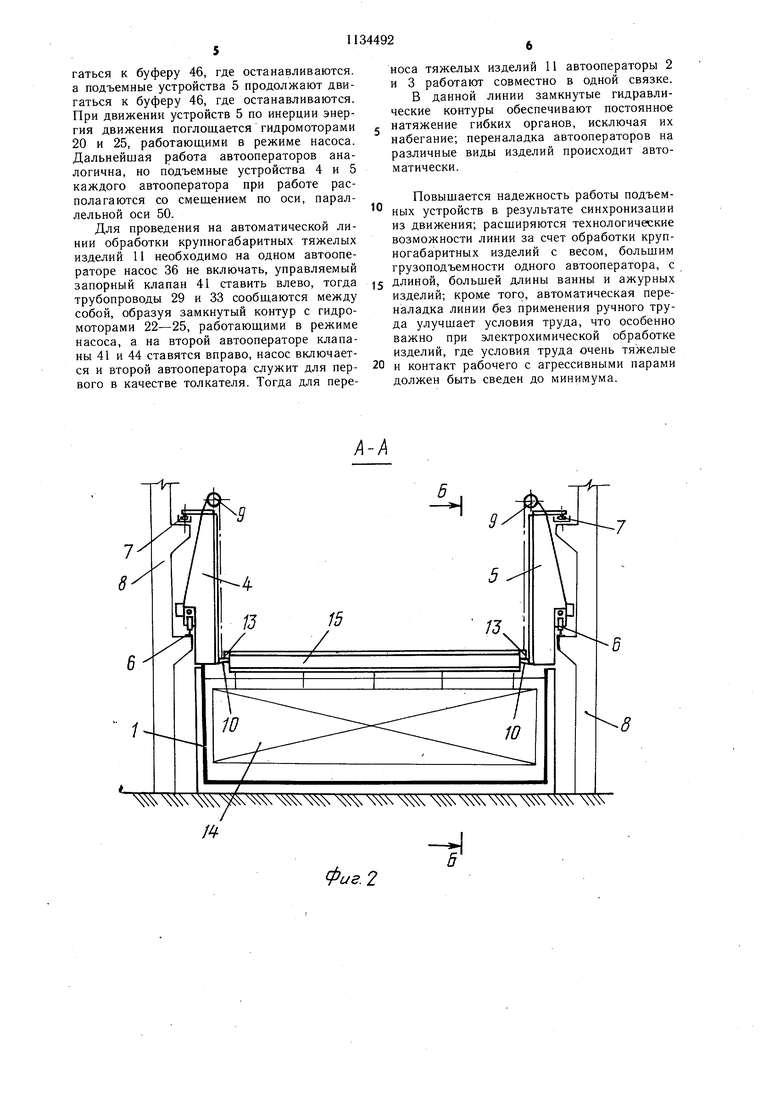

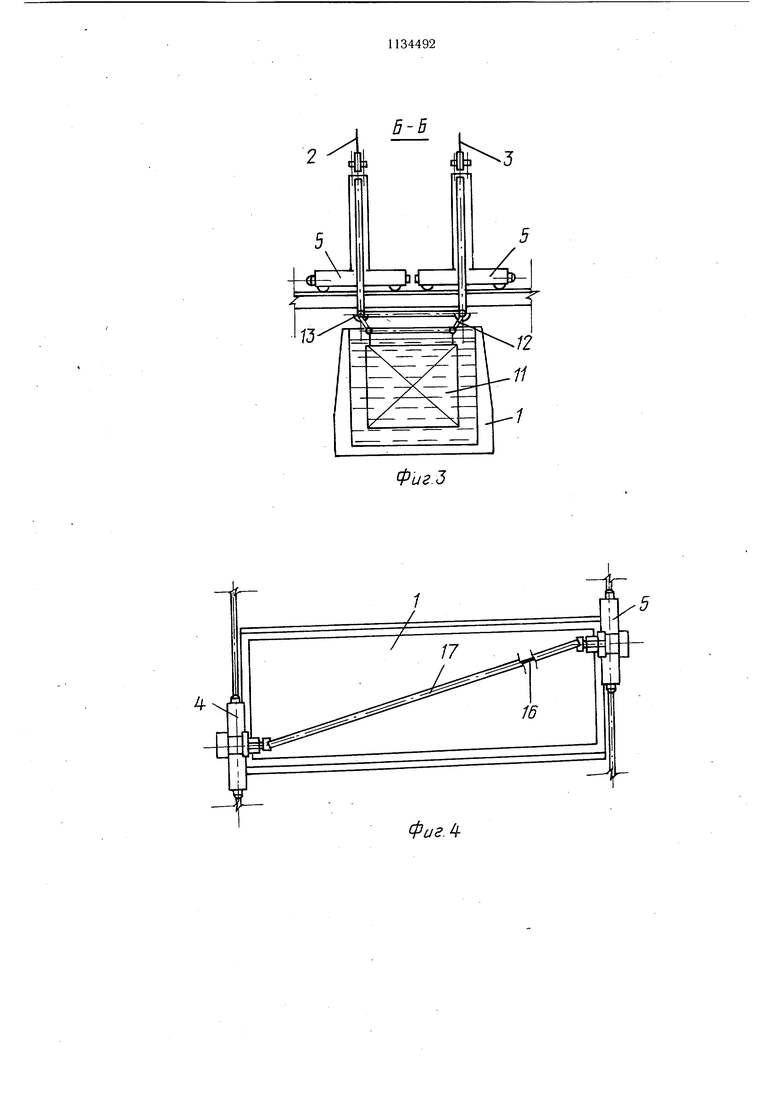

На фиг. 1 схематически изображена автоматическая линия, план; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2 (связка двух автооператоров при обработке на линии крупногабаритного тяжелого изделия); на фиг. 4 - одна из ванн при обработке на линии длинномерного изделия, вид сверху; на фиг. 5 - гидравлическая схема приводов горизонтального перемещения двух автооператоров.

Автоматическая линия содержит ряд ванн 1 и автооператоры 2 и 3 для обслуживания ванн 1 по ходу технологического

процесса. Каждый автооператор 2, 3 состоит из двух отдельных подъемных устройств 4 и 5, способных перемещаться по своим путям 6 и 7, проложенным над ваннами и закрепленным на несущих конструкциях 8 в здании цеха. Для осуществления

операций подъема и опускания изделий на каждом устройстве 4 и 5 предусмотрен механизм подъема 9 с ловителем 10. Для крупногабаритного изделия 11 с весом большим, чем грузоподъемность одного автооператора, имеется специальная подвеска

12 с четырьмя захватами 13 для взаимодействия с ловителями 10 обоих автооператоров 2 и 3 (фиг. 3). Для крупногабаритных ажурных конструкций 14 имеется подвеска 15 (фиг. 1), для изделия 16, длина которого больще размера большой стороны ванны - подвеска 17 (фиг. 4).

Перемещение подъемных устройств автооператора вдоль линии осуществляется приводом горизонтального перемещения. Привод состоит из барабанов 18-21, которые кинематически связаны с гидромоторами 22-25 соответственно. Барабаны с гидромоторами установлены по концам путей 6. Посредством тяговых органов 26, выполненных в виде незамкнутых ветвей, барабаны 18 и 19 связаны с подъемным устройством 4, а посредством органов 27 в виде незамкнутых ветвей барабаны 20 и 21 связаны с подъемным устройством 5 автооператора. Свободные концы 28 обоих упомянутых органов 26 и 27 закреплены на

соответствующем подъемном устройстве 4 и 5 автооператора.

Все гидромоторы 22-25 привода горизонтального перемещения автооператора 2

или 3 соединены последовательно трубопроводами 29-33 (фиг. 5).

В гидроконтуре управления гидромото-, рами предусмотрен гидрораспределитель 34, присоединенный к трубопроводам 29 и 33. Он предназначен для реверсирования направления вращения гидромоторов 22-25, а также для их остановки. Кроме того, гидросистема имеет гидропривод, включающий в себя насосную станцию, состоящую из электродвигателя 35, насоса 36 и предохранительного клапана 37. Сливная магистраль 38 от гидрораспределителя 34 снабжена поддерживающим клапаном 39 и подключена к постоянной сливной магистрали 40 гидромоторов. К трубопроводам 29 и 33 подключен управляемый запорный клапан 41, предназначенный для соединения трубопроводов 29 и 33 с гидромоторами 22-25 в замкнутый контур, к трубопроводам 30 и 32 с помощью трубопроводов 42 и 43 подключен управляемый запорный клапан 44. Он предназначен для соединения трубопроводов 30 и 32 между собой.

По концам путей 6 установлены буфера 44, 45 и 46, 47, причем пара буферов 44 и 45 размещена в плане в плоскости перпендикулярной путям (фиг. -1) по оси 48, параллельной больщой стороне 49 ванны 1, а буфера 46 и 47 - по оси 50, проходящая через нее плоскость параллельна диагонали 51 ванны 1. Давление поддерживающего клапана 39 должно быть несколько выще давления в сливной магистрали 38.

При впроведении на автоматической линии электромеханической обработки крупногабаритных ажурных конструкций 14 она работает следующим образом.

Автооператоры 2 и 3 работают самостоятельно, по команде Подъемные устройства 4 и 5 одного из автооператоров совместно перемещают подвеску 15 с изделием 14 в виде ажурной конструкции в заданной последовательности согласно технологическому процессу, и в движении устройства 4 и 5 находятся друг против друга относительно общей оси линии.

Синхронизацию движения обоих устройств 4 и 5 обеспечивает привод горизонтального перемещения автооператора. При проведении на линии обработки изделий 14 клапаны 41 и 44 в гидросистеме привода (фиг. 5) находятся справа, т. е. трубопроводы 29, 33 и 30, 32 разобщены. По команде пуска автооператора 2 включается его насосная станция, гидрораспределитель 34 включается в одно из рабочих положений в зависимости от направления движения автооператора. Если по программе автооператор должен перемещаться влево, то гидрораспределитель 34 включается вправо. Масло от насоса 36 поступает по трубопроводу 29 к гидромоторам 24 и 22, которые начинают вращаться. Барабаны 18 и 20

наматывают гибкие органы 26 и 27, эти органы тянут подъемные устройства 4 и 5 автооператора, который начинает двигаться влево. Масло, пройдя гидромоторы 22 и 24, поступает в трубопровод 31 и сливную магистраль 40. По трубопроводу оно подходит к агидромоторам 23 и 25 с одной стороны, а по сливной магистрали 38 и трубопроводу 38 к тем же гидромоторам, 23 и 25 - с другой стороны. При движении автооператора 2 влево подъемные устройства 4 и 5 тянут гибкие органы 26 и 27, которые заставляют вращаться барабаны 19 и 21 и гидромоторы 23 и 25. При этом гидромоторы 23 и 25 работают в режиме насоса,

т. е. всасывают масло из трубопровода 31 и нагнетают его в трубопровод 33. Работа гидромоторов 23 и 25 в режиме насоса создает механическое сопротивление, что обеспечивает постоянное натяжение гибких органов 26 и 27 и исключает их набегание.

Таким образом, скорость вращения гидромоторов 23 и 25 автоматически усТанавливается по скорости вращения гидромоторов 22 и 24. Автооператор перемещается влево до тех пор, пока не подается команда

на его остановку для чего гидрораспределитель 34 ставится в среднее положение, при этом трубопроводы 29 и 33 закрываются, а гидромоторы 22-25 останавливаются. При включении гидрораспределителя 34 влево автооператор перемещается влево,

гидромоторы 23, и 25 при этом работают в режиме гидромоторов, а гидромоторы 22 и 24 - в режиме насосов.

Наличие неизбежных утечек в гидромоторах вызывает смещение подъемных устройств 4 и 5 относительно друг друга. Для ликвидации этого смещения по истечении определенного времени автооператоры 2 и 3 направляются к буферам 44 и 45. И на скорости движения автооператоров гидрораспределитель 34 становится в среднее положение, а клапаны 41 и 44 - влево. Трубопроводы 29, 33 и 30, 32 сообщаются между собой, образуя два замкнутых контура с гидромоторами 22, 23 и 24, 25. При встрече подъемных устройств 4 и 5 буферами 45

и 44 первые выравниваются друг относительно друга.

Для проведения на автоматической ли.нии электрохимической обработки длинномерных изделий 16 (фиг. 4) необходимо

направить автооператоры 2 и 3 к буферам 46 и 47. На скорости движения автооператоров к буферам гидрораспределитель 34 ставится в среднее положение, а клапаны 41 и 44 - влево. Трубопроводы 29, 33 и 30, 32 сообщаются между собой, образуя

два замкнутых контура. При встрече с буфером 47 подъемные устройства 4 обоих автооператоров 2 и 3 останавливаются, а .подъемные устройства 5 продолжают двигаться к буферу 46, где останавливаются, а подъемные устройства 5 продолжают двигаться к буферу 46, где останавливаются. При движении устройств 5 по инерции энергия движения поглощается гидромоторами 20 и 25, работающими в режиме насоса. Дальнейщая работа автооператоров аналогична, но подъемные устройства 4 и 5 каждого автооператора при работе располагаются со смещением по оси, параллельной оси 50. Для проведения на автоматической линии обработки крупногабаритных тяжелых изделий 11 необходимо на одном автооператоре насос 36 не включать, управляемый ..H - - запорный клапан 41 ставить влево, тогда трубопроводы 29 и 33 сообщаются между собой, образуя замкнутый контур с гидромоторами 22-25, работающими в режиме насоса, а на второй автооператоре клапаны 41 и 44 ставятся вправо, насос включается и второй автооператора служит для первого в качестве толкателя. Тогда для переноса тяжелых изделий 11 автооператоры 2 и 3 работают совместно в одной связке. В данной линии замкнутые гидравлические контуры обеспечивают постоянное натяжение гибких органов, исключая их набегание; переналадка автооператоров на различные виды изделий происходит автоматически. Повыщается надежность работы подъемных устройств в результате синхронизации из движения; расширяются технологические возможности линии за счет обработки крупногабаритных изделий с весом, больщим грузоподъемности одного автооператора, с Длиной, большей длины ванны и ажурных изделий; кроме того, автоматическая переналадка линии без применения ручного труда улучшает условия труда, что особенно важно при электрохимической обработке изделий, где условия труда очень тяжелые и контакт рабочего с агрессивными парами должен быть сведен до минимума.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия для гальванической обработки изделий | 1980 |

|

SU927678A1 |

| Автооператор | 1981 |

|

SU1008285A1 |

| Подъемно-передаточное устройство | 1982 |

|

SU1063744A1 |

| Подъемно-подающее устройство для загрузки автооператорной линии | 1986 |

|

SU1406099A1 |

| Самоходная корнеклубнеуборочная машина | 1982 |

|

SU1090276A1 |

| Линия для химического фрезерования крупногабаритных изделий | 1987 |

|

SU1497278A1 |

| МАШИНА ДЛЯ ОБРАБОТКИ ПОВЕРХНОСТИ ПОЛОТНА ДОРОГИ | 1998 |

|

RU2149237C1 |

| Автоматическая линия для электрохимической обработки плоских изделий | 1987 |

|

SU1497295A1 |

| Линия для химического фрезерования крупногабаритных изделий | 1983 |

|

SU1117341A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 1990 |

|

SU1812825A1 |

АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИИ, включающая ряд расположенных в технологической последовательности ванн, перемещающиеся вдоль них по путям автооператоры в виде подъемных устройств с ловителями, соединенных через тяговые органы с приводами горизонтально га но го перемещения, отличающаяся тем, что, с целью расщнрения ее технологических возможностей путем обработки крупногабаритных изделий разных размеров по длине, она снабжена попарно установленными на путях буферами для изменения взаимного расположения в горизонтальной плоскости подъемных устройств, при этом одна пара буферов установлена в плоскости перпендикулярной путям, а другая пара буферов - в плоскости, параллельной плоскости, проходящей через противоположные углы одной из ванн, причем тяговые органы выполнены в виде незамкнутых ветвей, а привод горизонтального перемещения - в виде гидромоторов, связанных с концами ветвей тяговых органов и последовательно соединенных посредством трубопроводов гидро(Л распределителя и системы клапанов в замкнутые гидравлические контуры. СА9 N 4 CD ГО

NS SSN xSSXy X s N 4 / фиг. 2 4 NS -i

В-Б

Фиг.З

| I | |||

| СПОСОБ ДИАГНОСТИКИ ИШЕМИЧЕСКОЙ БОЛЕЗНИ СЕРДЦА | 2007 |

|

RU2332931C1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Автоматическая линия для гальванической обработки изделий | 1980 |

|

SU927678A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1985-01-15—Публикация

1983-08-31—Подача