д

ii

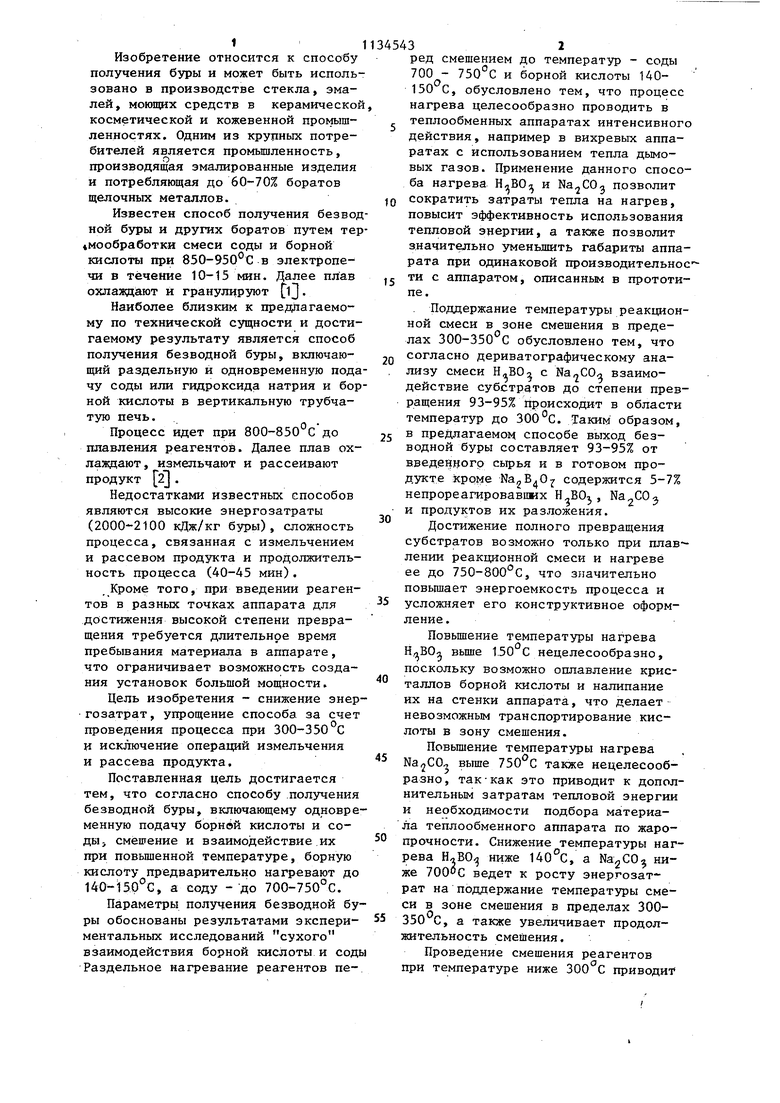

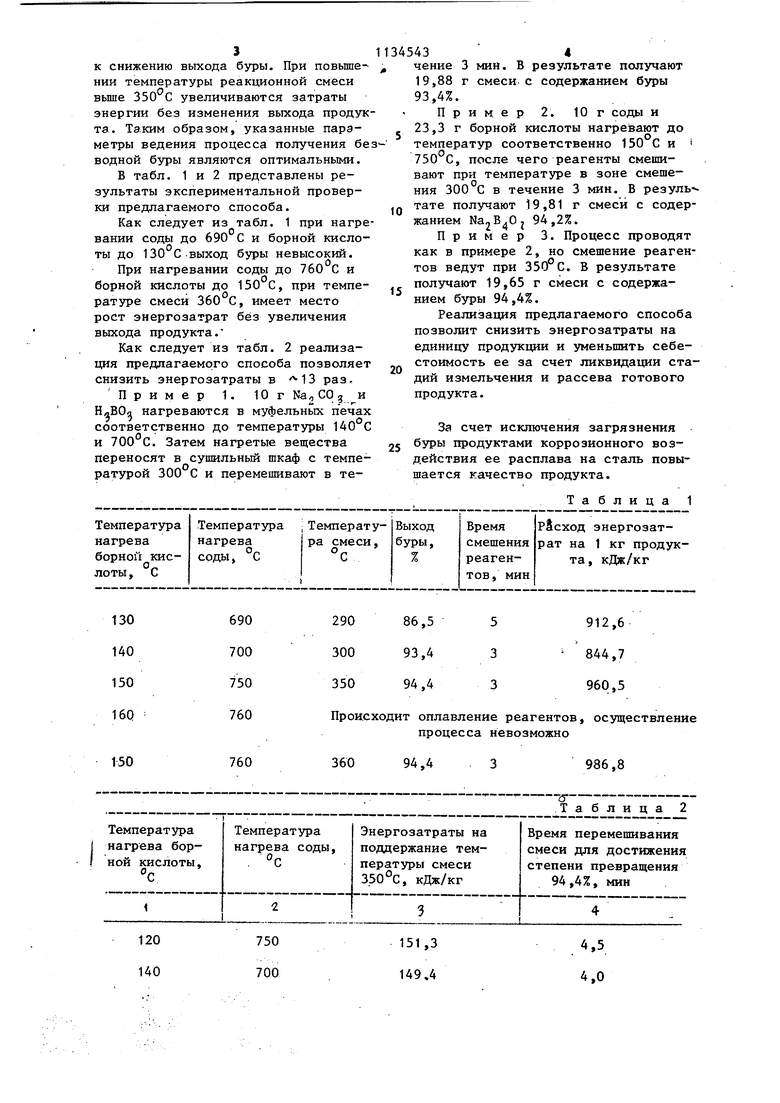

: Изобретение относится к способу получения буры и может быть исполь зовано в производстве стекла, эмалей, моющих средств в керамической косметической и кожевенной промышленностях. Одним из крупных потребителей является промышленность, производящая эмалированные изделия и потребляющая до 60-70% боратов щелочных металлов. Известен способ получения безвод ной буры и других боратов путем тер «мообработки смеси соды и борной кислоты при 850-950°С в электропечи в течение 10-15 мин. Далее плав охлаждают и гранулируют 13. Наиболее близким к предоагаемому по технической сущности и достигаемому результату является способ получения безводной буры, включающий раздельную и одновременную пода чу соды или гидроксида натрия и бор ной кислоты в вертикальную трубчатую печь. Процесс идет при 800-850 С до плавления реагентов. Далее плав охлаждают, измельчают и рассеивают продукт 2 . Недостатками известных способов являются высокие энергозатраты (2000-2100 кДж/кг буры), сложность процесса, связанная с измельчением и рассевом продукта и продолжительность процесса (40-45 мин). Кроме того, при введении реагентов в разных точках аппарата для достижения высокой степени превращения требуется длительное время пребывания материала в аппарате, что ограничивает возможность создания установок большой мощности. Цель изобретения - снижение энер гозатрат , упрощение способа за счет проведения процесса при 300-350°С И исключение операций измельчения и рассева продукта. Поставленная цель достигается тем, что согласно способу .получения безводной буры, включающему одновре менную подачу борнбй кислоты и соды смешение и взаимодействие.их при повышенной температуре, борную кислоту предварительно нагревают до 140-15рс, а соду -до 700-750°С. Параметры получения безводной бу ры обоснованы результатами экспериментальных исследований сухого взаимодействия борной кислоты и сод Раздельное нагревание реагентов перед смешением до температур - соды 700 - 750°С и борной кислоты 140150 С, обусловлено тем, что процесс нагрева целесообразно проводить в теплообменных аппаратах интенсивного действия, например в вихревых аппаратах с использованием тепла дымовых газов. Применение данного способа нагрева и позволит сократить затраты тепла на нагрев, повысит эффективность использования тепловой энергии, а также позволит значительно уменьшить габариты аппарата при одинаковой производительное ти с аппаратом, описанным в прототипе. . Поддержание температуры реакционной смеси в зоне смешения в пределах 300-350 С обусловлено тем, что согласно дериватографическому анализу смеси Н.ВО с взаимодействие субстратов до степени превращения 93-95% происходит в области температур до 300°С. Таким образом, в предлагаемом способе выход безводной буры составляет 93-95% от введен |огр сырья и в готовом продукте кроме содержится 5-7% непрореагировавиих ,, , и продуктов их разложения. Достижение полного превращения субстратов возможно только при плавлении реакционной смеси и нагреве ее до 750-800 0, что значительно noBbraiaeT энергоемкость процесса и усложняет его конструктивное оформление. Повьш1ение температуры нагрева Н.,,ВОо вьш1е 1.50 С нецелесообразно, поскольку возможно оплавление кристаллов борной кислоты и налипание их на стенки аппарата, что делает невозможным транспортирование кислоты в зону смешения. Повышение температуры нагрева Na2CO выше также нецелесообразно , таккак это приводит к дополнительным затратам тепловой энергии и необходимости подбора материала теплообменного аппарата по жаропрочности. Снижение температуры нагрева Н.,ВО ниже 140°С, а Nag СО ниже ведет к росту энергозатрат на поддержание температуры смеси в зоне смешения в пределах 300350 С, а также увеличивает продолжительность смешения. Проведение смешения реагентов при температуре ниже приводит к снижению выхода буры. При повьше НИИ температуры реакционной смеси вьше 350 С увеличиваются затраты энергии без изменения выхода продук та. Таким образом, указанные параметры ведения процесса получения бе водной буры являются оптимальными. В табл. 1 и 2 представлены результаты экспериментальной проверки предлагаемого способа. Как следует из табл. 1 при нагре вании соды до 690 С и борной кислоты до 130 С-выход буры невысокий. При нагревании соды до 760°С и борной кислоты до 150 С, при температуре смеси 360 С, имеет место рост энергозатрат без увеличения выхода продукта. Как следует из табл. 2 реализация предлагаемого способа позволяет снизить энергозатраты в раз, пример 1. Юг Кво СО 3 и нагреваются в муфельных печах соответственно до температуры и . Затем нагретые вещества переносят в сушильный шкаф с температурой 300 С и перемешивают в течение 3 мин. В результате получают 19,88 г смеси с содержанием буры 93,4%. Пример 2. Юг соды и 23,3 г борной кислоты нагревают до температур соответственно 150 С и i 750 С, после чего реагенты смешивают при температуре в зоне смешения 300°С в течение 3 мин. В резуль тате получают 19,81 г смеси с содержанием NajB.Oj 94,2%. Пример 3. Процесс проводят как в примере 2, но смешение реагентов ведут при 350°С. В результате получают 19,65 г смеси с содержанием буры 94,4%. Реализация предлагаемого способа позволит снизить энергозатраты на единицу продукции и уменьшить себестоимость ее за счет ликвидации стадий измельчения и рассева готового продукта. За счет исключения загрязнения буры продуктами коррозионного воздействия ее расплава на сталь повышается качество продукта.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АДДУКТА ФОСФОРНОЙ И БОРНОЙ КИСЛОТ | 2021 |

|

RU2767855C1 |

| Способ получения рутилирующих зародышей | 2016 |

|

RU2622302C1 |

| Способ переработки сульфидных концентратов, содержащих благородные металлы | 2017 |

|

RU2654407C1 |

| СПОСОБ ПОЛУЧЕНИЯ НОСИТЕЛЕЙ НА ОСНОВЕ ОКСИДА АЛЮМИНИЯ ДЛЯ КАТАЛИЗАТОРОВ ПРОЦЕССОВ НЕФТЕПЕРЕРАБОТКИ | 2021 |

|

RU2766506C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИПОЛИФОСФАТА НАТРИЯ | 1995 |

|

RU2159212C2 |

| Способ получения акролеина | 1971 |

|

SU441701A1 |

| СПОСОБ ПОЛУЧЕНИЯ БОРАТОВ БАРИЯ | 1999 |

|

RU2146652C1 |

| Способ получения ортобората цинка | 1987 |

|

SU1468860A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТОГО ПЕРГИДРАТА КАРБОНАТА НАТРИЯ, СТАБИЛЬНОГО В МОЮЩИХ СОСТАВАХ | 1993 |

|

RU2119391C1 |

| Способ переработки нефтяного сырья и устройство для его осуществления | 1987 |

|

SU1581734A1 |

290 86,5 5 300 93,4 3 350 94,4 3 Происходит оплавление реагентов,

150

760

360

120

750

140 700 процесса невозможно

94,4

986,8

---.

Таблица 2

151,3

5 149.4 4,0 осуществление

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ автоматической оценки использования стока через агрегаты гидроэлектростанций | 1975 |

|

SU545764A1 |

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

| Веникодробильный станок | 1921 |

|

SU53A1 |

| в | |||

| Способ образования азокрасителей на волокнах | 1918 |

|

SU152A1 |

Авторы

Даты

1985-01-15—Публикация

1983-03-17—Подача