(54) КОНТЕЙНЕР ДЛЯ УПЛОТНЕНИЯ ЗАГОТОВОК

1

Изобретение относится к области порошковой металлургии, в частности, к контейнерам для уплотнения заготовок из порошка, и может быть использовано при производстве проката из металлического порошка в станах поперечновинтовой и продольной прокатки. .

Известен контейнер для -прессования заготовок из композиционных материалов с помещенными внутри него чередующимися между собой проволоками из вольфрама и нержавеющей стали или порошкового материала l.

Недостатком данного контейнера является непригодность его для деформирования в станах поперечно-винтовойили продольной прокатки, так как при этом во время деформирования вслед ствие значительных осевых усилий наполнитель выдавливается из контейнера. Кроме того процесс прессования малопроизводителен и не обеспечивает достаточно хорошей проработки структуры материала. В результате неравномерного ИЗ ПОРОШКА

яь

течения в композиционном материале могут появляться внутренние дефекты: трещины, расслоения, поры.

Решением, наиболее близким предложенному по технической сущности и достигаемому эффекту, является контейнер для уплотнения заготовок из порощка, включающий корпус в виде стакана к

крышку 2.

После вакуумировашш контейнер с заготовкой подвергают прессованию в пруток со степенью деформации 65-85%.

Однако механическая прочность полученных прутков невелика, пластические свойства понижены. Процесс прессования

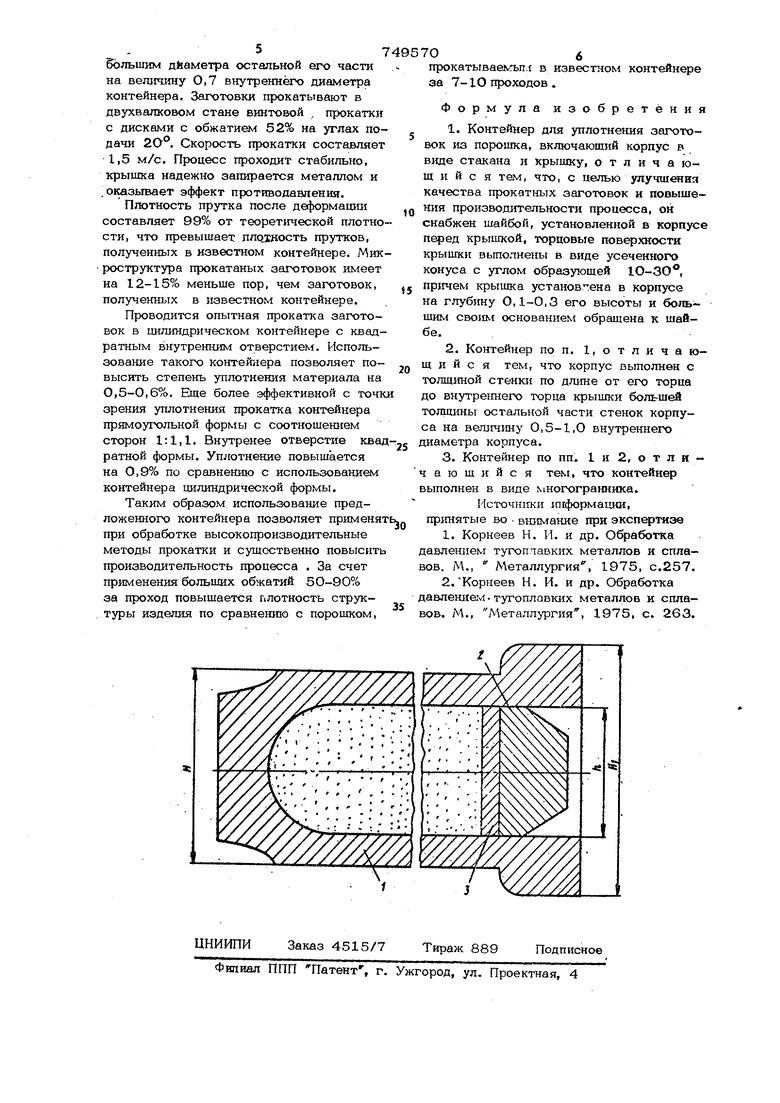

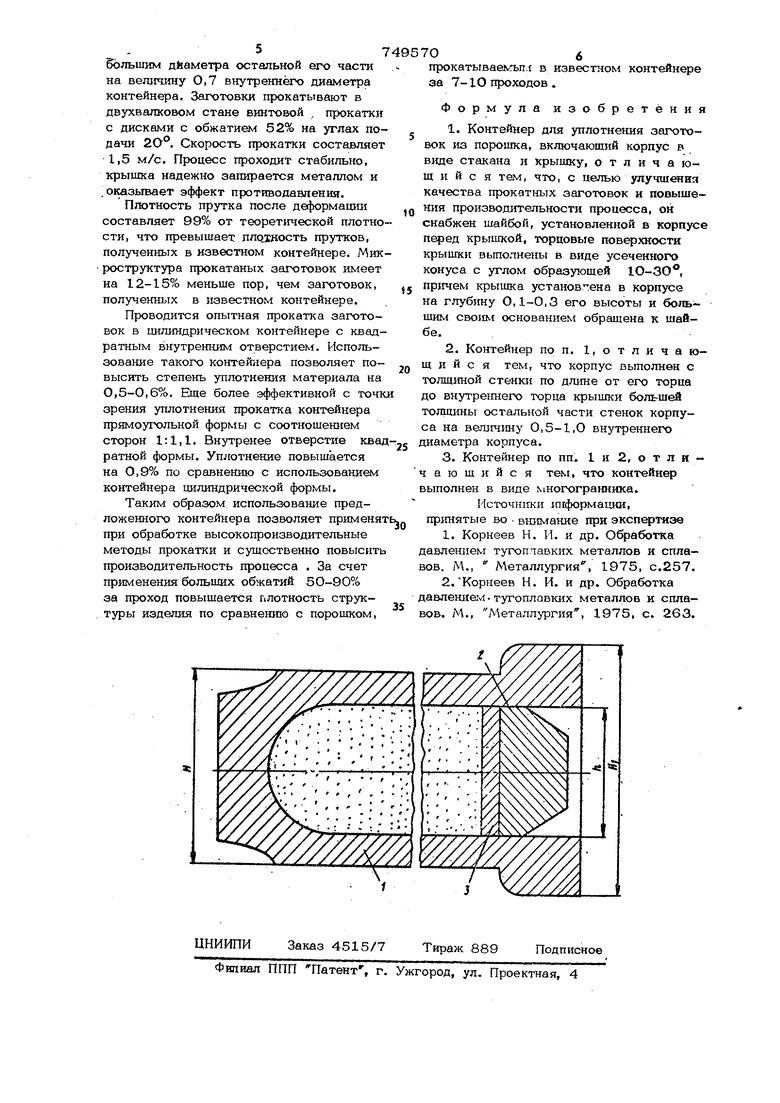

15 малопроизводителен, скорость прессования до 0,5 м/с. При деформировании такого контейнера в стане винтовой прокатки с целью увеличения производительности не удается достигуть положитель20ного результата, так как уже при обжатии по диаметру 1О% приваренная к контейнеру крышка отрьшается и порошок вьгсьшается из контейнера. Однако ДЛЯ получения прутка хорошего качества необходимо деформирювать порошок с обжатием 6О-9О%. Целью изобретения является улучшение качества прокатанных заготовок и повышение производительности процесса. Поставленная цель достигается тем, что контейнер снабжен шайбой, установленной в корпусе перед крышкой, торцовые поверхности крышки вьшолнены в ви де усеченного конуса с углом образующей 1О-ЗО°, причем крышка установлена . в корпусе на глубину О,1-О,3 его высоты и большим своим основанием обращена к шайбе; при этом корпус контейнера выпо нен с толщиной стенки по длине от его торца до внутреннего торца тфышки большей толщины остальной части стенок корпуса на величину 0,5-1,0 внутреннего диаметра корпуса; контейнер выполнен с внутре1шим и наружным профилем в ви многогранника. Сущность изобретения поясняется чер тежом . Контейнер для уплотнения заготовок из порошка состоит из выполНенного в виде стакана корпуса 1 высотой Н, закрытого крышжой 2, и шай бы 3, установленной в корпусе перед крышкой. Торцовые поверхности крышки выполнены в виде усеченного конуса с углом образующей 1О-ЗО°, при этом крышка установлена в корпусе на глубину 0,1-0,3 его высоты и обращена к шайбе большим своим основанием. Угол образующей должен составлять Ю-ЗО , поскольку лишь в этом случае он будет превышать значения угла тре1шя и процесс прокатки станет возможен (коэффициент трения скольжения пар материалов, которые могут быть использованы при изготовлении контейнера, находится в интервале 0,2-О,6). При установке крышки на глубину меньшую 0,1 высоты Н процесс прокатки идет нестабильно, имеет место вытал кивание 1фышки; установка крышки на глуб1шу, большую 0,3 Н, целесообразна, из-за нерационального использования рабо чего объема контейнера в этом случае. Поскольку при прокатке труднодеформируемых порошковых материалов при , больших обжатиях до 70-9О% осевые усилия на крышку значительно возрастаю и могут привести к выдавливанию ее из контейнера, необходимо, чтобы большее количество металла прюпятствовало вьтавливанию крышки. С этой целью корпус вьгаоляен о топпцшой стегаш по длине от ег торца до внутреннего торца крышки большей, чем толщина остальной части стенок на величину 0,5-1,0 внутреннего диаметра корпуса h Таким образом высота открытого конца контейнера Н равняется;Hi Н + {O,5-l,O)h. Увеличение толщины стенки менее, чем на 0,5 внутреннего диаметра корпуса, не обеспечивает требуемой надежности протекания процесса, крышка частично выдавливается и ослабляется противодавление на порошок, что приводит к недостаточному уплотнению порошка. Увеличение толщины стенки более, чем на велич1шу внутреннего диаметра корпуса нецелесообразно, так как при этом металл заполняет всю внутреннюю полость контейнера и при дальнейшем увеличении диаметра идет на удлинение, т.е. в вытяжку. В целях лучшей проработки материала по всему сече1шю как .внутренней, так и наружный профиль контейнера может иметь форму многогранника или какойлибо другой фигуры, при этом целесообразно утолщенную часть выполнять в форме круга для обеспечения захвата и равномерного воздействия на крышку. Процесс прокаиш происходит следующим образом: порошок помещают в полость корпуса, вакуумируют, заваривают крышку, . нагревают и задают в рабочие валки стана поперечно-винтовой прокапси открытым концом. При этом происходит редуцирование внутреннего отверстия и крышка 2 удерживается металлом от перемещения по.ходу прокатки. В момент входа сечения заготовки, где расположена крышка, в контакт j2 валками со стороны стенок контейнера на крышку будет действовать усилие редуцирования, и так как образующая щзышка выполнена под углом к ее оси, большим угла трения, на крышку будет действовать осевое усилие, направленное против хода прокатки и создающее пpoтIiвoдaвлeниe на порошок. Кроме того при деформации самой крышки она будет удлиняться и воздействовать на Шайбу 3, создавая дополнительный эффект противодавления. Пример. При прокатке в контейнере в качестве наполнителя используется поро.шок из быстродействующей стали РвМ5 и Мо. Прокатывают по 10 заготовок с каждым, наполнителем. В случае использованияв качестве наполнителя Р6М 5 открытый конец контейнера изготавливают с диаметром.

| название | год | авторы | номер документа |

|---|---|---|---|

| Контейнер для уплотнения заготовокиз пОРОшКА | 1978 |

|

SU822992A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ИЗ ПОРОШКА БЫСТРОРЕЖУЩЕЙ СТАЛИ | 1993 |

|

RU2056972C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИСТОВОГО БОРАЛЮМИНИЕВОГО КОМПОЗИТА | 2011 |

|

RU2465094C1 |

| Способ изготовления полых изделий с раструбом | 1978 |

|

SU719773A1 |

| Способ горячего экструдирования порошкового металла | 1990 |

|

SU1704922A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВОЙ ПРОВОЛОКИ В МЕТАЛЛИЧЕСКОЙ ОБОЛОЧКЕ С ФАЛЬЦЕВЫМ ШВОМ | 2002 |

|

RU2218257C1 |

| Способ изготовления плоскихзАгОТОВОК из МЕТАлличЕСКОгОпОРОшКА | 1979 |

|

SU831365A1 |

| Способ изготовления прутков из порошков быстрорежущих сталей | 1984 |

|

SU1201057A1 |

| МЕТОД ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ ИЗ МЕТАЛЛОВ И СПЛАВОВ ПСЕВДОПОРОШКОВОЙ МЕТАЛЛУРГИЕЙ | 2001 |

|

RU2208063C2 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ПОРОШКОВОЙ ПРОВОЛОКИ В МЕТАЛЛИЧЕСКОЙ ОБОЛОЧКЕ | 1996 |

|

RU2110385C1 |

Авторы

Даты

1980-07-23—Публикация

1978-04-07—Подача