(54) АДАПТИВНАЯ СИСТЕМА УПРАВЛЕНИЯ СТАНКОМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Адаптивное устройство для программногоупРАВлЕНия CTAHKOM | 1979 |

|

SU830313A1 |

| Система адаптивного числового программного управления металлорежущим станком | 1980 |

|

SU954945A1 |

| Устройство стабилизации скорости резания для токарных станков с ЧПУ | 1983 |

|

SU1136112A1 |

| Система автоматической настройки инструмента на станках с ЧПУ | 1982 |

|

SU1065091A1 |

| Устройство автоматической коррекции размерной настройки токарных многоинструментальных станков с системой ЧПУ | 1985 |

|

SU1301647A1 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОЙ КОРРЕКЦИИ РАЗМЕРНОЙ НАСТРОЙКИ ТОКАРНЫХ МНОГОИНСТРУМЕНТАЛЬНЫХ СТАНКОВ С ЧПУ | 1991 |

|

RU2016741C1 |

| Устройство автоматической коррекции размерной настройки токарных многоинструментальных станков с ЧПУ | 1981 |

|

SU1020205A1 |

| Устройство для измерения износа и положения режущего инструмента в токарных станках | 1990 |

|

SU1757847A1 |

| Система числового программного управления с постоянной скоростью резания для токарно-винторезных станков | 1981 |

|

SU978102A1 |

| Устройство для программного управления станком | 1981 |

|

SU1035567A1 |

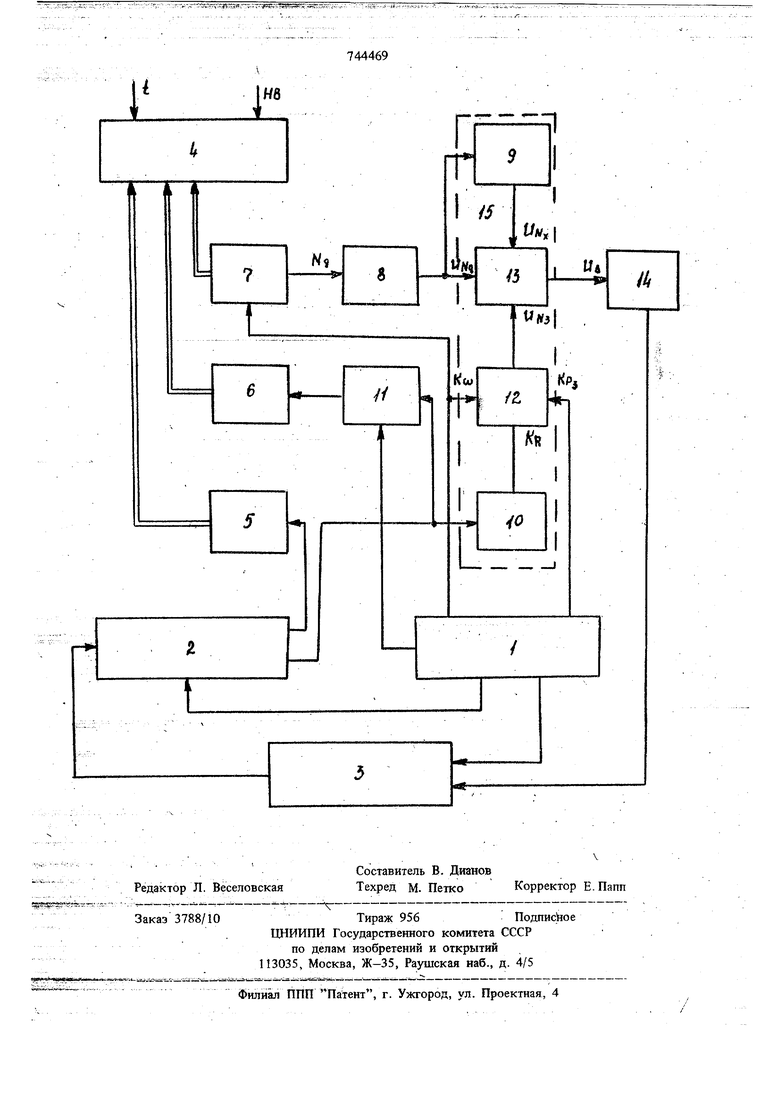

Изобретение относится к автоматическому управлению и может быть использовано для Зшравления процессом токарной обработки на многоинструментальных станках с числовым программным управлением (ЧЙУ). Известны системы адаптивного управления процессом токарной обработки, стабилизирующие величину усилия, возникающего на режущей кромке резца в которых датчик, непосредствешо измеряющий силу резания, устано лен в резцо1вой стойке как {Ложно ближе к резцу Щ и 2. Это сушественно затрудняет использование тгодобных адаптивнь1х систем лмогоннструментальных станках с ЧПУ. Известна также система адаптивного yiipasления для токарно-копйровального станка 1Б-732 3. Ctea предназначена для стабилиза ции тангенциальной составляющей силы резания . Вследствие технических трудностей непосредственного измерения величины Р в ка аЧестве гомеряемого параметра выбрана потребл емая (в игателём «шинделя активная мощность Ng, которая связана с Р известной зависимостью. Ng Nx + ,-R,(1) где NX - активная мощность, потребляемая двигателем шпинделя Б режиме холостого хода; lUuj - скорость вращения щпинделя; R - радиус обработки, т.е. расстояние от верщины режущей кромки резца до оси вращения заготовки. Величина Р, формирующаяся на выходе вьгчислительного блока, реализующего зависимость (1), поступает на вход сравнивающего ycтpoйcтвaJ на второй вход которого подается величина заданной силы резания Pj. В зависимости от величины и знака рассоглас.6вання между величинами Р. и Р, регулятор подачи изменяет подачу таким образом, чтобы ликшадировать зто рассогласование. Блок измерения радиуса системы адаптивного управления содержит потенциометр, на ,оси которого укреплено зубчатое колесо, связанное с зубчатой рейкой. При перемещении суппорта поперечной коордИнаты связанный с ним упор смещает рейку 374 в результате чего вращается ось потенциометра. При соответствзтощем положении упора напряжение, снимаемое с потенциометра, пропор ционально величине R. Недостаток такого блока измерения радиуса заключается в том, что при изменении вели«ршы вылета резти необходимо вручную менять положение упора на суппорте. Это обстоятельство существенно затрудняет применение дшшой адаптивной системы для много инструментального станка с ЧПУ, так как программное управление предполагает полную автоматизацию всего цикла обработки детали. . Наиболее близкой по техническому решению к предлагаемой является адаптивная система управления станком, содержащая привод подач поперечной координаты и последовательно соединенные блок задания прогр аммы, привод шпинделя, датчик мощности, устройство коррекции, регулятор подачи, блок задания скоро ти, интерполятор и привод подачи продольной координаты, причем первый и второй выходы блока задания программы подключень ко второму и третьему входам устройства коррек ции, а третий и четвертый выходы - ко вторым входам блока задания скорости и интерполятора соответственно 4. Недостатком этой системы является узкая область применения. Цель изобретения - расширение области применения системы. Поставленная цель достигается тем, что в . систему введены ключ и реверсивный счетчик, ыход которого подключен к четвертому входу устройства коррекции, а вход - ко второму выходу интерполятора и к первому входу ключа, соединенного вторым входом с пятым ВЬ1ходом блока задания программы, а -выходом - со входом привода подачи поперечной координаты, причем устройство коррекции содержит блок сравнения, подключенный первым и вторым входами соответственно к выходу компенсатора и к выходу вычислитель ного блока, входы которого являются вторым, третьим и четвертым входами устройства третий вход блока сравнения и вход компенсатора являются первым входом устройства, а выход блока сравнения - выходом устройства. На чертеже представлена блок-схема предлагаемой системы. . Система содержит блок 1 задания программ интерполятор 2, блок 3 задания скорости, ст нок 4, приводы подач продольной 5 и попер ной 6 координат, привод 7 ишинделя, датчик 8 мощности, компенсатор 9, реверсивный сче чик 10, ключ И, вычислительный блок 12, блок 13 сравнения и регулятор 14 подачи, а компенсатор 9 и блоки 12 и 13 образуют устройство коррекции 15. Система работает следующим образом. Система, включаюшая в себя блок 1 задаия программы, интерполятор 2 и блок 3 задаия скорости, управляет станком4 путем воздействия на приводы 5,6 и двигатель привода 7. Кроме того на процесс резания оказывают возму1цаюцше воздействия глубина припуска t и .твердость материала детали НВ. Активная мощность Мд потребляемая двигателем привода 7, измеряется датчиком 8 и преобразуется им в напряжение U|., пропорциональное величтае Nд, Компенсатор 9 после каждого включения двигателя привода 7 формирует на своем выходе и запоминает напряжение Uf пропорциональное активной мощности NX, потребляемой этим двигателем 7 в режиме холостого хода. Счетчик 10 содержит в виде двоичного кода Кл информацию 0радиусе обработки. Начальная информация записывается в счетчик при нахождении суппорта поперечной координаты в опорной точке. Изменение этой информации происходит под действием приводных импульсов поперечной координаты, поступающих с одного из выходов интерполятора 2 на вход счегшка 10. Ввод в счетчик 10 информации, соответствующей величине вылета резца, осуществляется под действием управляющей программы, формируемой блоком I. Для этого в программе записывается специальная команда вылета резца и необходимая величина перемещения по поперечной координате. Под действием команды вылета резца блок 1блокирует прохождение приводных импульсов через ключ 11, в результате чего информация счетчика 10 изменяется при неподвижном суппйрте поперечной координаты, т.е. эта информация приводится в соответствие с истинным радиусом обработки. Код радиуса обработки К с выхода счетчика 10 поступает на вход блока 12, на другие входы которого из блока 1 поступают код скорости вращения шпинделя Кц и код заданной силы резания Крз, которые образуются под воздействием управляющей программы. На блока 12 формируется напряжение, пропорциональное произведению значений кодов Крз, KUJ и K(j , а следовательно пропорциональное и заданной мощности резания Мз, так как N3 определяемая из равенства (1) при Pj, РЗ, равна Мз РзШш-В(2) БЛОК 13 формирует на своем выходе напряжение рассогласования Уд в соответствии с равенствсш. ид и - и,-(3) Анализируя равенства (3), (2) и (П, мож но заключить, что U 0 при Р РЗ. Регулятор подачи 14, воздействуя на блок меняет тактовую частоту работы интерполятор 2 таким б образом, чтобы 1) было бы рав но нулю. Величина перемещения суппортов по координатам X и Z определяется информацией, поступающей на интерполятор 2 из блока 1 задания программы, и равна в количественном отношении числу выходных импульсов интерполятора 2 (с учетом дискретности) для привода 5 подачи продольной координаты и, с учетом сказанного выше, для привода 6 подачи поперечной координаты, причем после обработки кадра управляющей программы, содерж щего команду вылета резца, записанная в сче чике информация соответствует величине истинного радиуса обработки. Применение данной системы позволит стабилизировать силу резания путем измерения величины активной мощности, потребляемой двигателем щпинделя, для многоинструментального станка с ЧПУ. Формула изобретения 1. Адаптивная система управления станком, содержащая привод подачи поперечной координаты и последовательно соединенные блок задания nporpai bi, привод шпинделя, датчик мощности, устройство коррекции, регулятор подачи, блок задани;я скорости, интерполятор, и привод подачи продольной координаты причем первый и Ьторой выходы блока задания программы поцключены ко второму и третьему входам устройства коррекции, а третий и четвертый выходы - ко вторым входам блока задания скорости и интерполятора соответственно, отличающаяся тем, что с целью расширения области применения системы, в нее введены ключ и реверсивный счетчик, выход которого-подключен к четвертому входу устройства коррекции, а вход - ко второму выходу интерполятора и к первому входу ключа, соединенного вторым входом с пятым выходом блока задания программы, а выходом - со входом привода подачи поперечной координаты. 2. Система по п. 1, отличаю щаяс я тем, что устройство коррекции содержит блок сравнения, подключенный первым и вторым входами соответственно к выходу компенсатора и к выходу вычислительного блока, входы которого являются вторым, третьим н четвертым входами устройства, третий вход блока сравнения и вход компенсатора являются первым входом устройства, а выход блока сравнения выходом устройства. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 438004, кл.С 05 В 13/02,1972. 2.Патент Великобритании N 1293759, кл. G 3 N,опублик.1973. 3.Адаптивное управление станками. Под ред. Б. С. Балакщина, М., Машиностроение, 1973, с. 590-597. 4.Самонастраивающиеся системы управления танками Сборник. М., НИИМАЩ, 1971, с. 39-40 прототип)

744469

Авторы

Даты

1980-06-30—Публикация

1978-03-21—Подача