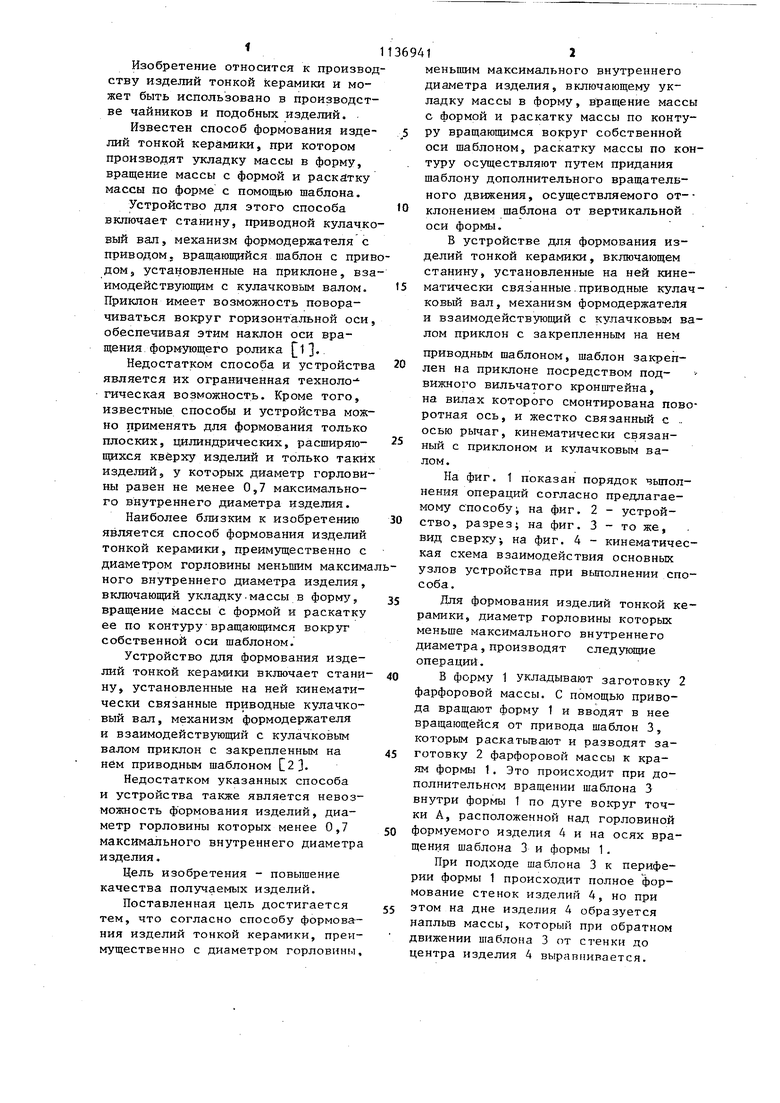

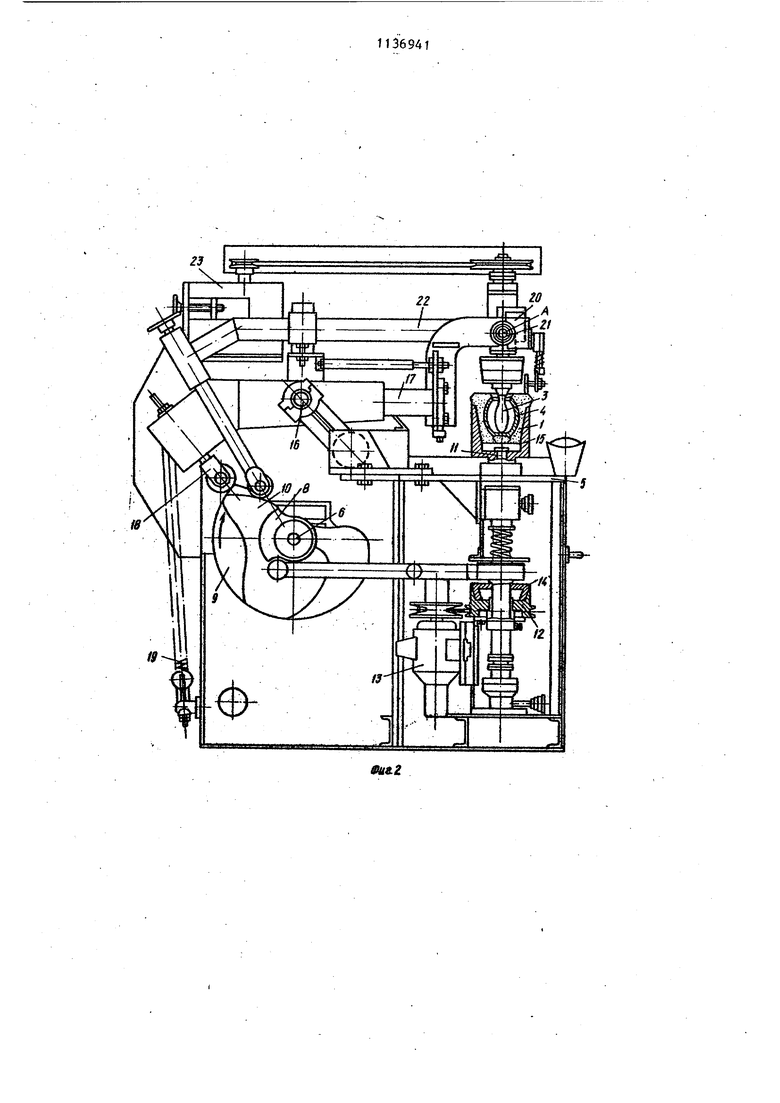

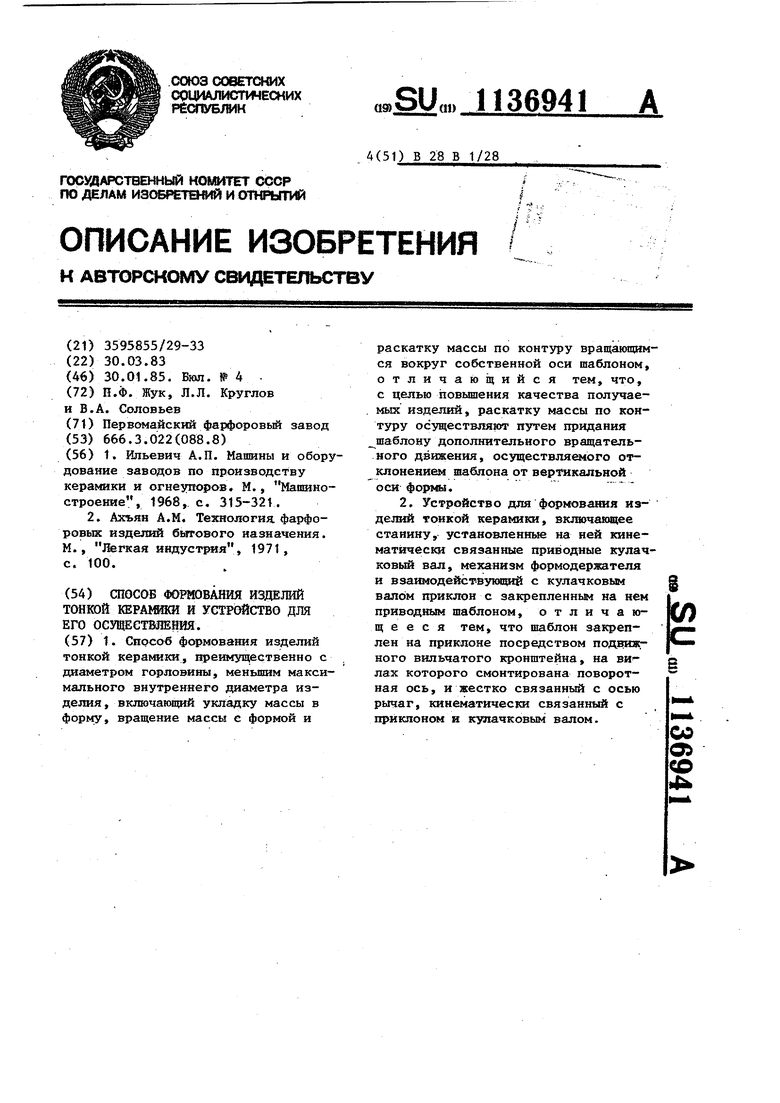

Изобретение относится к произво ству изделий тонкой керамики и может быть использовано в производст ве чайников и подобных изделий. Известен способ формования изде ЛИЙ тонкой керамики, при котором производят укладку массы в форму, вращение массы с формой и раскатку массы по форме с помощью шаблона. Устройство для этого способа включает станину, приводной кулачк вый вал, механизм формодержателя с приводом, вращающийся шаблон с при дом, установленные на приклоне, вз имодействующим с кулачковым валом. Приклон имеет возможность поворачиваться вокруг горизонтальной оси обеспечивая этим наклон оси вращения формзпощего ролика 1 j. Недостатком способа и устройств является их ограниченная технологическая возможность. Кроме того, известные способы и устройства мож но применять для формования только плоских, цилиндрических, расширяющихся кверху изделий и только таки изделий, у которых диаметр горлови ны равен не менее 0,7 максимального внутреннего диаметра изделия. Наиболее близким к изобретению является способ формования изделий тонкой керамики, преимзпцественно с диаметром горловины меньшим максим ного внутреннего диаметра изделия, включающий укладку.массы в форму, вращение массы с формой и раскатку ее по контуру вращающимся вокруг собственной оси шаблоном. Устройство для формования изделий тонкой керамики включает стани ну, установленные на ней кинематически связанные приводные кулачковый вал, механизм формодержателя и взаимодейств5Ш)щий с кулачковым валом Приклон с закрепленным на нем приводным шаблоном СзЗ. Недостатком указанных способа и устройства также является невозможность формования изделий, диаметр горловины которых менее 0,7 максимального внутреннего диаметра изделия. Цель изобретения - повышение качества получаемых изделий. Поставленная цель достигается тем, что согласно способу формования изделий тонкой керамики, преимущественно с диаметром горловин,. меньшим максимального внутреннего диаметра изделия, включающему укладку массы в форму, вращение массы с формой и раскатку массы по контуру вращающимся вокруг собственной оси шаблоном, раскатку массы по контуру осуществляют путем придания шаблону дополнительного вращательного движения, осуществляемого от- клонением шаблона от вертикальной оси формы. В устройстве для формования изделий тонкой керамики, включающем станину, установленные на ней кинематически связанные.приводные кулачковый вал, механизм формодержателя и взаимодействующий с кулачковым валом Приклон с закрепленным на нем приводным шаблоном, шаблон закреплен на приклоне посредством подвижного вильчатого кронштейна, на вилах которого смонтирована поворотная ось, и жестко связанный с ., осью рычаг, кинематически связанный с приклоном и кулачковым валом. На фиг. 1 показан порядок выполнения операций согласно предлагаемому способу; на фиг. 2 - устройство, разрез; на фиг. 3 - то же, вид сверху-, на фиг. 4 - кинематическая схема взаимодействия основных узлов устройства при выполнении способа. Для формования изделий тонкой керамики, диаметр горловины которых меньше максимального внутреннего диаметра,производят следующие операций. В форму 1 укладывают заготовку 2 фарфоровой массы. С помощью привода вращают форму 1 и вводят в нее вращающейся от привода шаблон 3, которым раскатьтают и разводят заготовку 2 фарфоровой массы к краям формы 1, Это происходит при дополнительном вращении шаблона 3 внутри формы 1 по дуге точки А, расположенной над горловиной ормуемого изделия 4 и на осях враения шаблона 3 и формы 1. При подходе шаблона 3 к перифеии формы 1 происходит полное форование стенок изделий 4, но при том на дне изделия 4 образуется апльш массы, который при обратном вижении шаблона 3 от стенки до ентра изделия 4 выравнивается.

Шаблон 3 Ььшодят из формы 1, затем форму 1 останавливают и извлекают изделие 4 (после сушки).

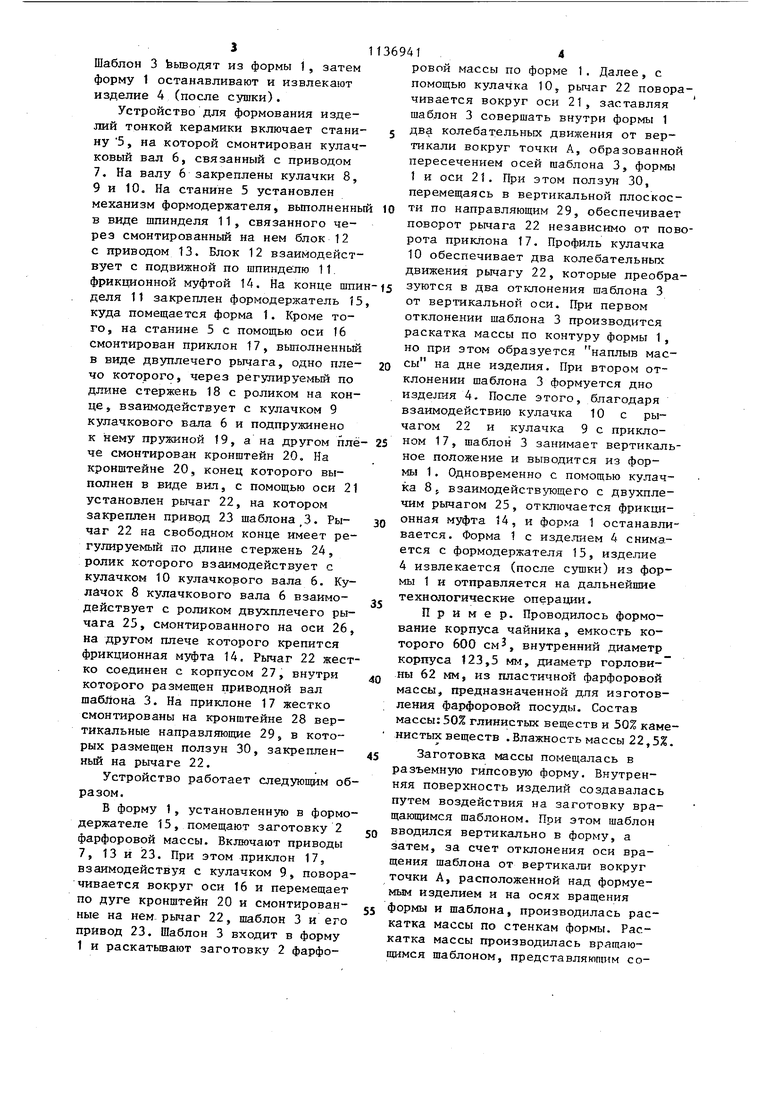

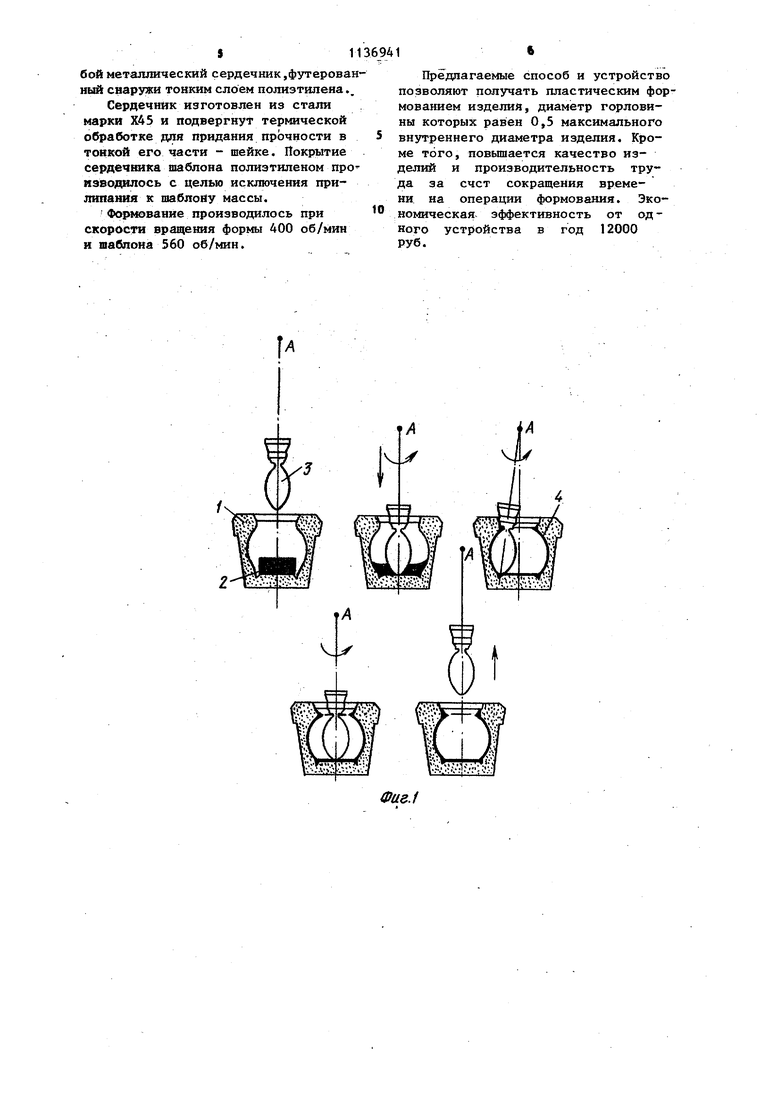

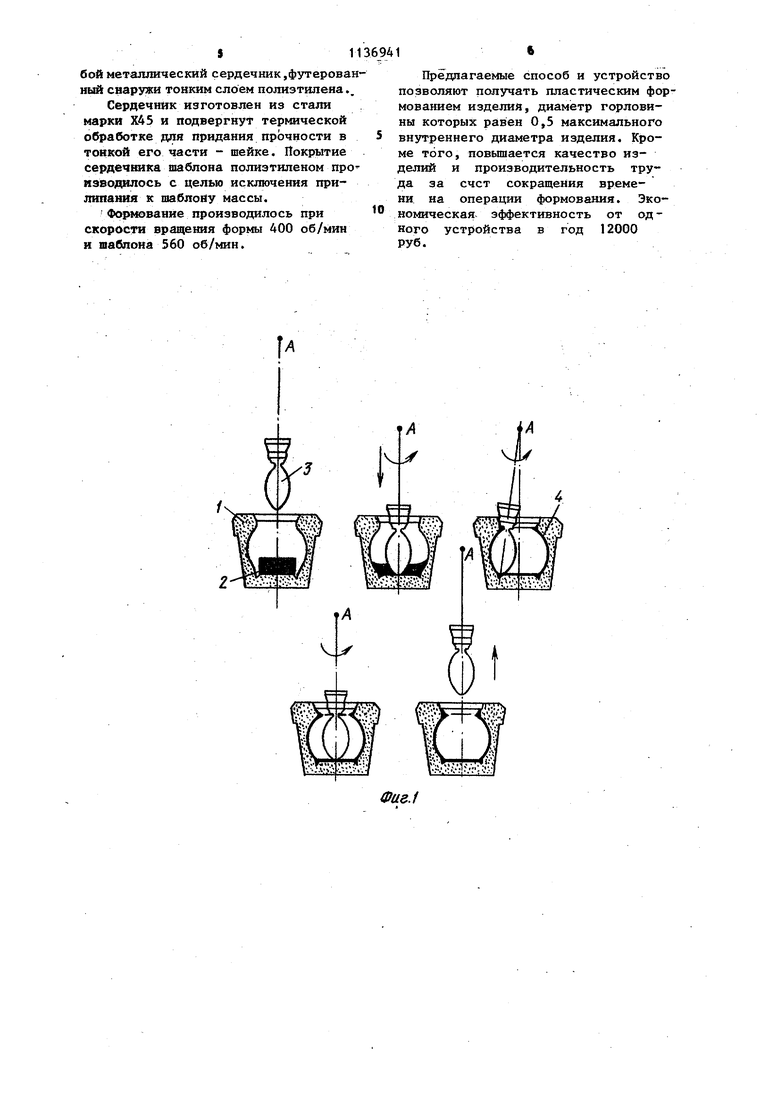

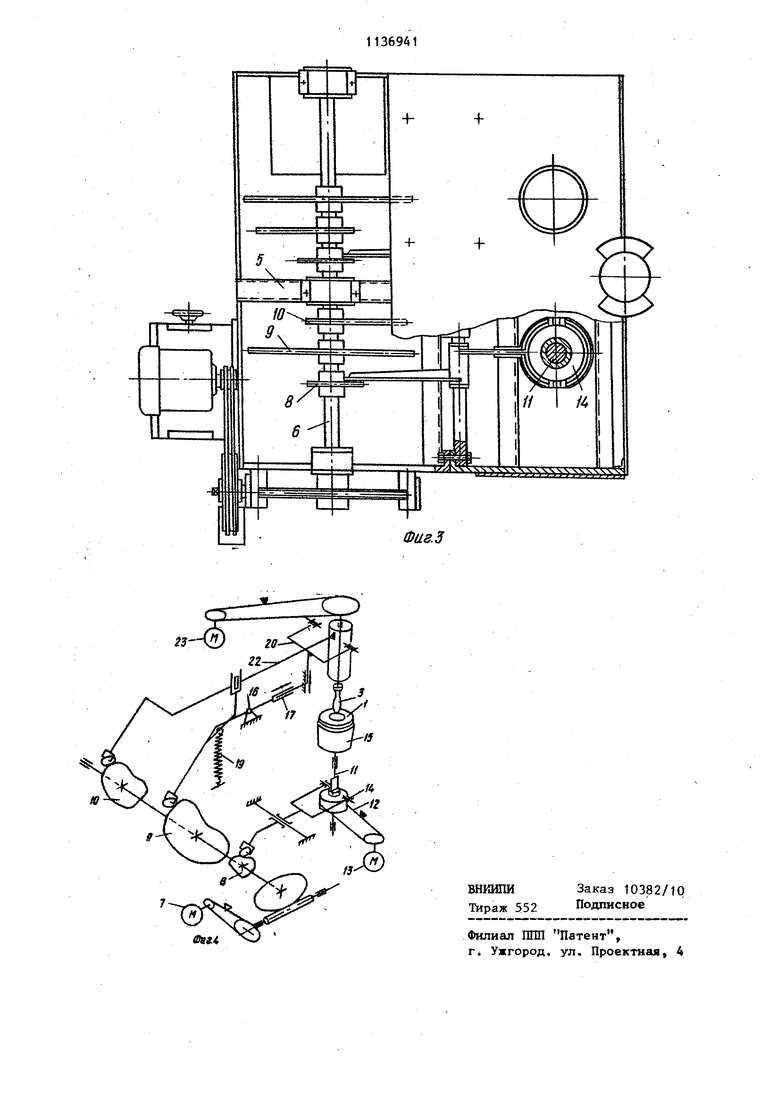

Устройство для формования изделий тонкой керамики включает станину 5, на которой смонтирован кулачковый вал 6, связанный с приводом 7. На валу 6 закреплены кулачки 8, 9 и 10, На станине 5 установлен механизм формодержателя, вьтолненны в виде шпинделя 11, связанного через смонтированный на нем блок 12 с приводом 13. Блок 12 взаимодействует с подвижной по шпинделю 11. фрикционной муфтой 14. На конце шпи деля 11 закреплен формодержатель 15 куда помещается форма 1. Кроме того, на станине 5 с помощью оси 16 смонтирован приклон 17, вьшолненньй в виде двуплечего рычага, одно плечо которого, через регулируемый по длине стержень 18 с роликом на конце, взаимодействует с кулачком 9 кулачкового вала 6 и подпружинено к нему пружиной 19, а на другом плё че смонтирован кронштейн 20. На кронштейне 20, конец которого выполнен в виде вил, с помощью оси 21 установлен рычаг 22, на котором закреплен привод 23 шаблона 3. Рычаг 22 на свободном конце имеет регулируемый по длине стержень 24, ролик которого взаимодействует с кулачком 10 кулачкового вала 6. Куличок 8 кулачкового вала 6 взаимодействует с роликом двухплечего рычага 25, смонтированного на оси 26, на другом плече которого крепится фрикционная муфта 14, Рычаг 22 жестко соединен с корпусом 27, внутри которого размещен приводной вал шаблона 3. На прикпоне 17 жестко смонтарованы на кронштейне 28 вертикальные направляющие 29, в которых размещен ползун 30, закрепленный на рычаге 22.

Устройство работает следующим образом.

В форму 1, установленную в формодержателе 15, помещают заготовку 2 фарфоровой массы. Включают приводы 7, 13 и 123. При этом приклон 17, взаимодействуя с кулачком 9, поворачивается вокруг оси 16 и перемещает по дуге кронштейн 20 и смонтированные на нем рычаг 22, шаблон 3 и его привод 23. Шаблон 3 входит в форму 1 и раскатьгоают заготовку 2 фарфоровой массы по форме 1. Далее, с помощью кулачка 10, рычаг 22 поворачивается вокруг оси 21, заставляя шаблон 3 совершать внутри формы 1 два колебательных движения от вертикали вокруг точки А, образованной пересечением осей шаблона 3, формы 1 и оси 21. При этом ползун 30, перемещаясь в вертикальной плоскости по направляющим 29, обеспечивает поворот рычага 22 независимо от поврота приклона 17. Профиль кулачка 10 обеспечивает два колебательных движения рычагу 22, которые преобразуются в два отклонения шаблона 3 от вертикальной оси. При первом отклонении шаблона 3 производится раскатка массы по контуру формы 1, но при этом образуется наплыв массы на дне изделия. При втором отклонении шаблона 3 формуется дно изделгая 4. После этого, благодаря взаимодействию кулачка 10 с рычагом 22 и кулачка 9 с приклоном 17, шаблон 3 занимает вертикальное положение и выводится из формы 1. Одновременно с помощью кулачка 85 взаимодействующего с двухплечим рычагом 25, отключается фрикционная муфта 14, и форма 1 останавливается. Форма 1 с изделием 4 снимается с формодержателя 15, изделие 4 извлекается (после сушки) из формы 1 и отправляется на дальнейшие технологические операции.

Приме р. Проводилось формование корпуса чайника, емкость которого 600 см, внутренний диаметр корпуса 123,5 мм, диаметр горловины 62 мм, из пластичной фарфоровой массы, предназначенной для изготовления фарфоровой посуды. Состав массы: 50% глинистых веществ и 50% каменистых веществ .Влажность массы 22,5%

Заготовка массы помещалась в разъемную гипсовую форму. Внутренняя поверхность изделий создавалась путем воздействия на заготовку вращающимся шаблоном. При этом шаблон вводился вертикально в форму, а затем, за счет отклонения оси вращения шаблона от вертикали вокруг точки А, расположенной над формуемым изделием и на осях вращения формы и шаблона, производилась раскатка массы по стенкам формы. Раскатка массы производилась вращающимся шаблоном, представляющим собой металлический сердечник,футерованный сваруяси тонким слоем полиэтилена..

Сердечник изготовлен из стали . марки Х45 и подвергнут термической обработке для придания прочности в тонкой его части - шейке. Покрытие сердечника шаблона полиэтиленом про изводилось с целью исключения прилипания к шаблону массы.

Формование производилось при скорости вращения формы 400 об/мин и шаблона 560 об/мин.

Предлагаемые способ и устройство позволяют получать пластическим формованием изделия, диаметр горловины которых равен 0,5 максимального внутреннего диаметра изделия. Кроме того, повьш1ается качество изделий и производительность труда за счет сокращения времени на операции формования. Экономическая эффективность от одного устройства в год 12000 руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для формования и сушки фарфоровых изделий | 1971 |

|

SU482306A1 |

| Автомат для изготовления пружинных колец | 1982 |

|

SU1063517A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ ТИПА ЧЕРВЯЧНЫЙ ХОМУТ И ПОЛУАВТОМАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2445180C1 |

| Листогибочная валковая машина | 1987 |

|

SU1523213A1 |

| АВТОМАТ ИЗГОТОВЛЕНИЯ ИЗ ПРУТКА, ПОСРЕДСТВОМ ДВУСТОРОННЕЙ ГИБКИ, ДЕТАЛЕЙ ПРОСТРАНСТВЕННОЙ ФОРМЫ ТИПА КЛЕММ РЕЛЬСОВЫХ СКРЕПЛЕНИЙ | 2009 |

|

RU2412772C2 |

| Устройство для формования кондитерских масс | 1990 |

|

SU1790888A1 |

| Устройство для изготовления из проволоки деталей типа штырей | 1982 |

|

SU1180129A1 |

| Станок для изготовления змеевиков | 1977 |

|

SU725766A1 |

| Устройство для вырезания заготовок профилированных подошв клееной обуви из невулканизированного резинового листа | 1982 |

|

SU1082382A1 |

| Стан для раскатки колец | 1983 |

|

SU1159700A1 |

1. Способ фсфмования изделий тонкой керамики, преимущественно с диаметром горловины, меньшим максимального внутреннего диаметра изделия, включающий укладку массы в форму, вращение массы с формой и раскатку массы по контуру вращающимся вокруг собственной оси шаблоном, отличающийся тем, что, с целью повышения качества получае в)Ix изделий, раскатку массы по контуру осуществляют путем придания шаблону дополнительного вращательного движения, осуществляемого отклонением шаблона от вертикальной оси форф«1. 2. Устройство для формования изделий тонкой керамики, включающее станину, установленные на ней кинематически связанные приводные кулачковый вал, мезсанизм формодержателя и взаимодействунящй с кулачковьм валом приклон с закрепленным на нем приводным шаблоном, отличающееся тем, что шаблон закреплен на приклоне посредством подвиясного вильчатого кронштейна, на ви лах которого смонтирована поворотная ось, и жестко связанный с осью рычаг, кинематически связанный с прйкпоном и кулачковым валом. СО О) со 4

23

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Ильевич А | |||

| П | |||

| Маимны и оборудование заводов по производству керамики и огнездюров М., Мапшностроение, 1968, с | |||

| Способ очищения амида ортотолуолсульфокислоты | 1921 |

|

SU315A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Ахъян A.M | |||

| Технология фарфоровык изделий бытового назначения | |||

| М., Легкая индустрия, 1971, с | |||

| Облицовка комнатных печей | 1918 |

|

SU100A1 |

Авторы

Даты

1985-01-30—Публикация

1983-03-30—Подача