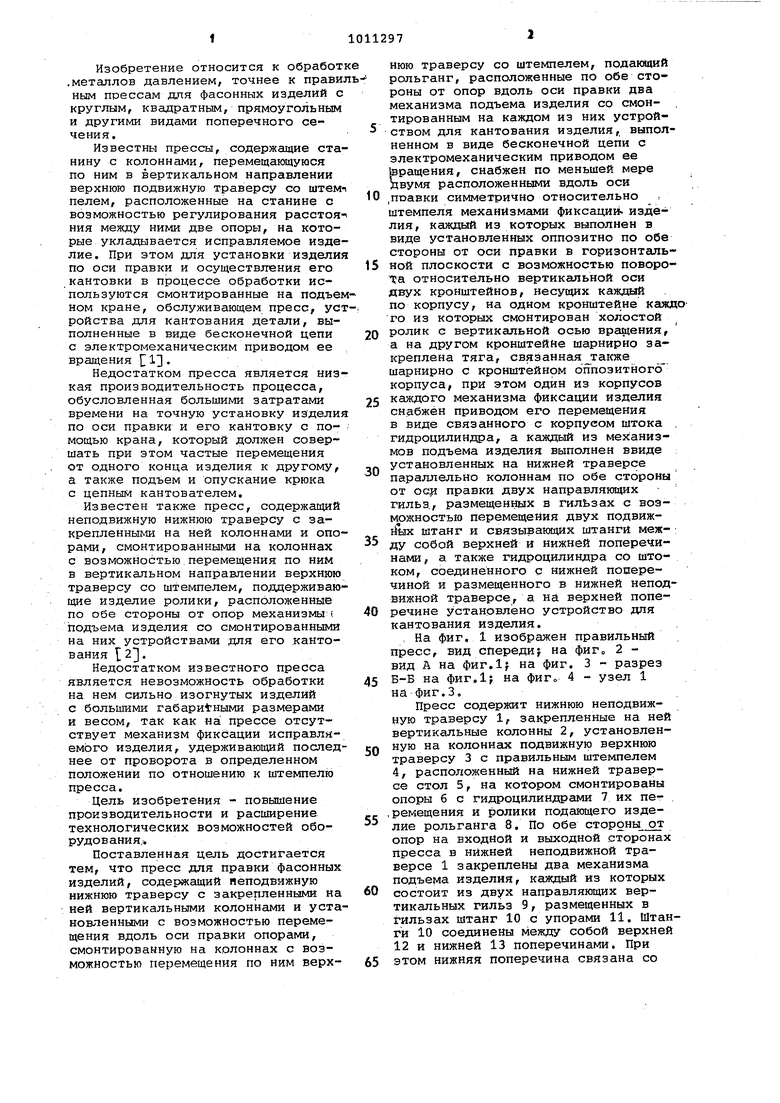

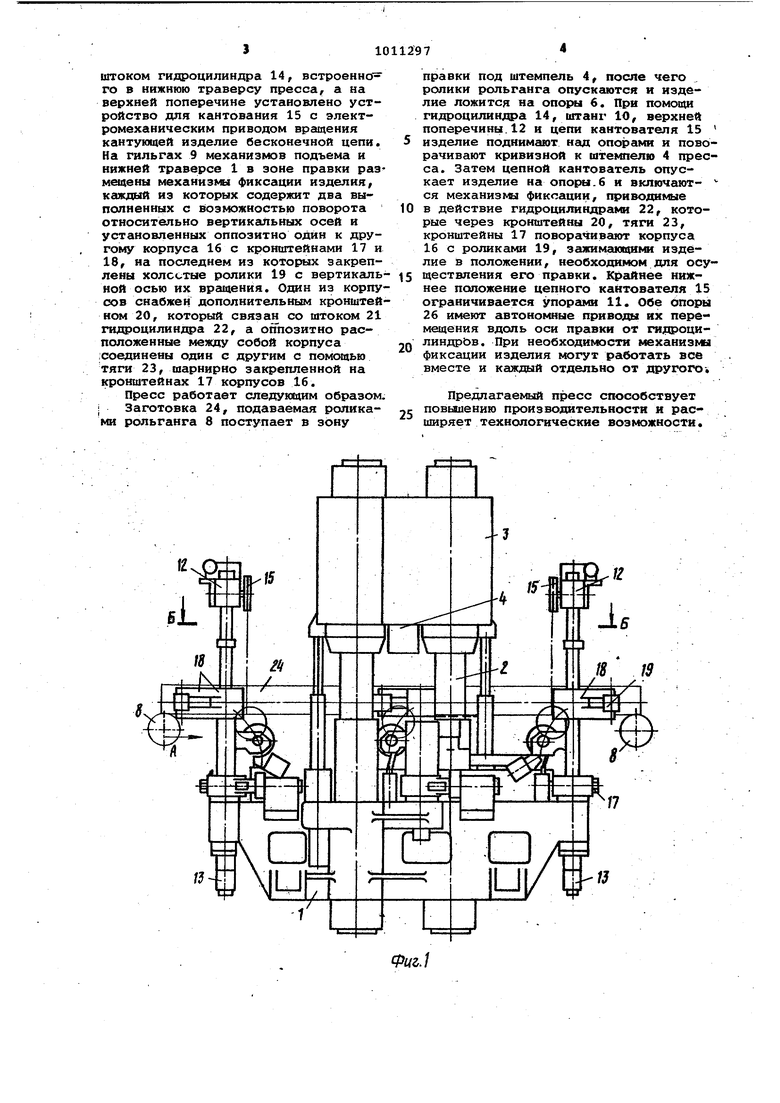

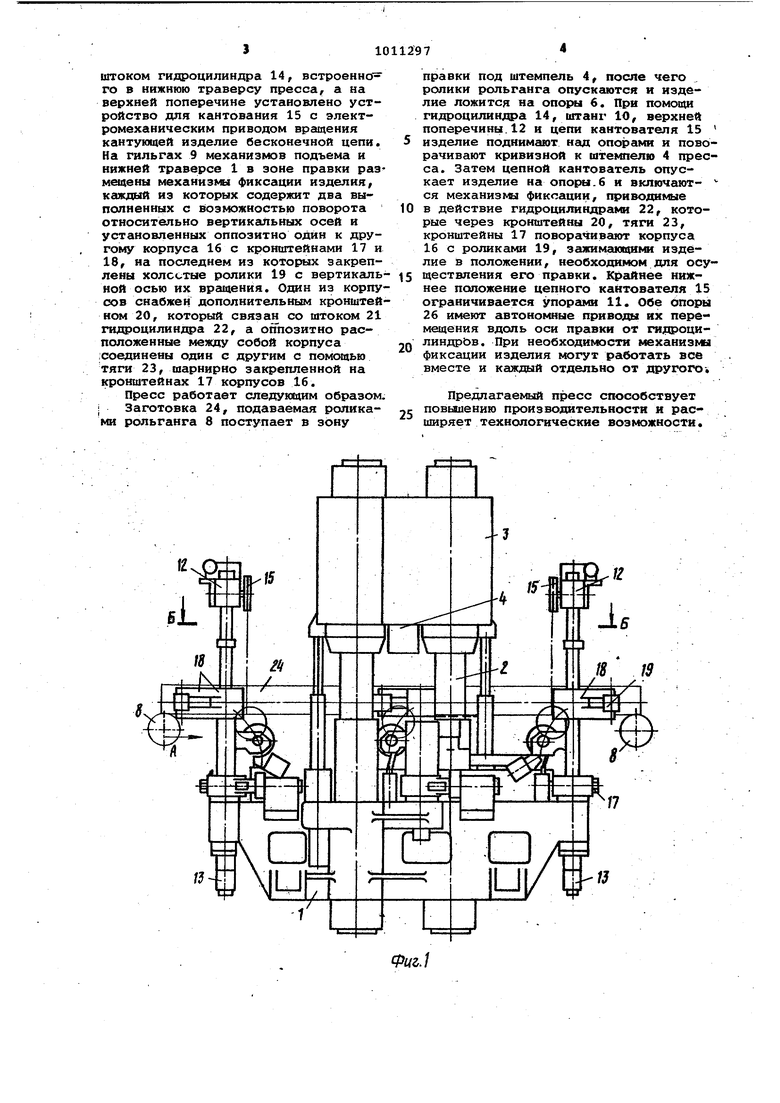

Изобретение относится к обработ .металлов давлением, точнее к прави ным прессам для фасонных изделий с круглым, квадратным, прямоугольным и другими видами поперечного сечения. Известны прессы, содержащие ста Нину с колоннами, перемещающуюся по ним в вертикальном направлении верхнюю подвижную траверсу со штем пелем, расположенные на станине с возможностью регулирования расстоя ния между ними две опоры, на которые укладывается исправляемое изде лие. При этом для установки издели по оси правки и осуществления его кантовки в процессе обработки используются смонтированные на подъе ном кране, обслуживающем пресс, ус ройства для кантования детали, выполненные в виде бесконечной цепи с электромеханическим приводом ее вращения 1. Недостатком пресса является низ кая производительность процесса, обусловленная большими затратами времени на точную установку издели по оси правки и его кантовку с помощью крана, который должен совершать при этом частые перемещения от одного конца изделия к другому, а также подъем и опускание крюка с цепным кантователем. Известен также пресс, содержащий неподвижную нижнюю траверсу с закpeплeнны ffl на ней колоннами и опо рами, смонтированными на колоннах с возможностью перемещения по ним в вертикальном направлении верхнюю траверсу со штемпелем, поддерживаю щие изделие ролики, расположенные по обе стороны от опор механизмы i подъема изделия со смонтированными на них устройствами для его кантования t 2. Недостатком известного пресса является невозможность обработки на нем сильно изогнутых изделий с большими габари ными размерами и весом, так как на прессе отсутствует механизм фиксации исправляемого изделия, удерживающий послед нее от проворота в определенном положении по отношению к штемпелю пресса. Цель изобретения - повышение производительности и расширение технологических возможностей оборудования,. Поставленная цель достигается тем, что пресс для правки фасонных изделий, содержащий неподвижную нижнюю траверсу с закрепленными на ней вертикальными колоннами и уста новленными с возможностью перемещения вдоль оси правки опорами, смонтированную на колоннах с возможностью перемещения по ним верхнюю траверсу со штемпелем, подающий рольганг, расположенные по обе стороны от опор вдоль оси правки два механизма подъема изделия со смонтированным на каждом из них устройством для кантования изделия, выполненном в виде бесконечной цепи с электромеханическим приводом ее вращения, снабжен по меньшей мере двумя расположенными вдоль оси .правки симметрично относительно штемпеля механизмами фиксаций изделия, каждый из которых выполнен в виде установленных оппозитно по обе стороны от оси правки в горизонтальной плоскости с возможностью поворо ta относительно вертикальной оси двух кронштейнов, несущих каждый по корпусу, на одном кронштейне каждого из которых смонтирован холостой ролик с вертикальной осью врав1ения, а на другом кронштейне шарнирно закреплена тяга, связаннаяjratoKe шарнирно с кронштейном оппозитного корпуса, при этом один из корпусов каждого механизма фиксации изделия снабжен приводом его перемещения в виде связанного с корпусом штока , гидроцилиндра, а каждый из механизмов подъема изделия выполнен ввиде ; установленных на нижней траверсе параллельно колоннам по обе стороны от OCJI правки двух направляющих гильз., размещенных в гилЬзах с возможностью перемещения двух подвижйш: штанг и связывающих штанги меж-; ду собой верхней и нижней поперечинами , а также гидроцилиндра со штоком, соединенного с нижней попере чиной и размещенного в нижней неподвижной траверсе, а на верхней поперечине установлено устройство для кантования изделия. , На фиг, 1 изображен правильный пресс, вид спередиJ на фиго 2 вид А на фиг,If на фиг, 3 - разрез Б-В на фиг,1; на фиг 4 - узел 1 на фиг.3, Пресс содержит нижнюю неподвижную траверсу 1, закрепленные на ней вертикальные колонны 2, установленную на колонНс1Х подвижную верхнюю траверсу 3 с правильным штемпелем 4, расположенный на нижней траверсе стол 5, на котором смонтированы опоры б с гидроцилинда ами 7 их перемещения и ролики подающего изделие рольганга 8, По обе стороны от опор на входной и выходной сторонах пресса в нижней неподвижной траверсе 1 закреплены два механизма подъема изделия, калодый из которых состоит из двух направляющих вертикальных гильз 9, размещенных в гильзах штанг 10 с упорами 11. Штанги 10 соединены между собой верхней 12 и нижней 13 поперечинами. При этом нижняя поперечина связана со

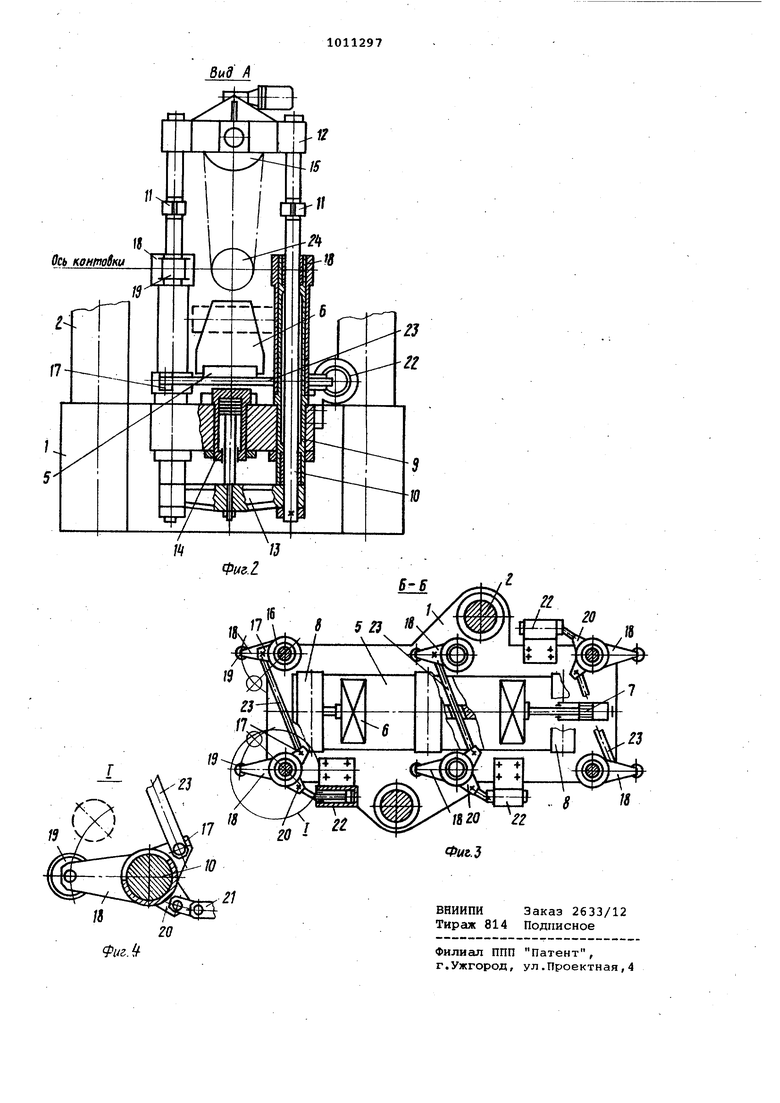

штоком гидроцилиндра 14, встроенно го в нижнюю траверсу пресса, а на верхней поперечине установлено устройство для кантования 15 с электромеханическим приводом вращения кантующей изделие бесконечной цепи. На гильгах 9 механизмов подъема и нижней траверсе 1 в зоне правки размещены механизмы фиксации изделия, каждый из которых содержит два выполненных с возможностью поворота относительно вертикальных осей и установленных оппозитно один к другому корпуса 16 с кронштейнами 17 и 18, на последнем из которых закреплены холостые ролики 19 с вертикальной осью их вргицения. Один из корпусов снабжен дополнительным кронштейном 20, который связан со штоком 21 гидроцилиндра 22, а оппозитно расположенные между собой корпуса .соединены один с другим с помсвдью тяги 23, шарнирно закрепленной на кронштейнах 17 корпусов 16.

Пресс работает следукыим образом. I Заготовка 24, подаваемая роликами рольганга 8 поступает в зону

K-sS

правки под штемпель 4, после чего ролики рольганга опускаются и изделие ложится на опоры б. При помощи гидроцилиндра 14, штанг 10, верхней поперечины.12 и цепи кантователя 15

изделие поднимают над опорами и поворачивают кривизной к штемпелю 4 пресса. Затем цепной кантователь опускает изделие на опоры.б и включаются механизмы фиксации, приводимые

в действие гидроцилиндрами 22, которые через кронштейны 20, тяги 23, кронштейны 17 поворачивают корпуса 16 с роликами 19, зажимающими изделие в положении, необходимом дпя осуществления его правки. КргЛнее нижнее положение цепного кантователя 15 ограничивается упорами 11. Обе опоры 26 имеют автономные приводы их перемещения вдоль оси правки от гидроцилнндрЬв. При необходимости механизмы фиксации изделия могут работать все вместе и каждый отдельно от другого-.

Предлагаемый пресс способствует повышению производительности и рас25ширяет технологические возможности.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ КОМПАКТИРОВАНИЯ ТВЕРДЫХ ОТХОДОВ В БОЧКЕ И РАСПРЕССОВКИ ЗАПОЛНЕННОЙ БОЧКИ С КРЫШКОЙ В БРИКЕТ | 2010 |

|

RU2453437C2 |

| СКОРОСТНОЙ СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ ПОВЫШЕННОЙ ПУСТОТНОСТИ С ОБЪЕМНОЙ ВЕРТИКАЛЬНОЙ ФОРМОВКОЙ ИЗ РАЗНОРОДНЫХ СМЕСЕЙ, СТРОИТЕЛЬНОЕ ИЗДЕЛИЕ ПОВЫШЕННОЙ ПУСТОТНОСТИ, ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ ПОВЫШЕННОЙ ПУСТОТНОСТИ С ОБЪЕМНОЙ ВЕРТИКАЛЬНОЙ ФОРМОВКОЙ ИЗ РАЗНОРОДНЫХ СМЕСЕЙ | 2013 |

|

RU2533475C1 |

| Кантователь блоков цилиндров автомобиля | 1985 |

|

SU1305109A2 |

| Автоматизированная поточная линия для правки крупногабаритных листовых заготовок | 1990 |

|

SU1808447A1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ПРОИЗВОДСТВА СТРУЖЕЧНО-ЦЕМЕНТНЫХ ПЛИТ | 2003 |

|

RU2250827C1 |

| Пресс для правки профильных изделий | 1980 |

|

SU1011296A1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ПОЛУСУХОГО ФОРМИРОВАНИЯ СТРУЖЕЧНО-ЦЕМЕНТНЫХ ПЛИТ | 2003 |

|

RU2263025C2 |

| Линия для обработки листовых заготовок | 1990 |

|

SU1784369A1 |

| Кантователь для цилиндрических изделий | 1988 |

|

SU1523488A1 |

| Пресс для правки рамы транспортного средства | 1982 |

|

SU1072948A1 |

ПРЕСС ДЛЯ ПРАВКИ ФАСОННЫХ ИЗДЕЛИЙ, содержащий неподвижную) нижнюю травесу с закрепленными на ней вертикальными колоннами и установленными с возможностью перемещения вдоль оси правки опоргиет, смонтированную на колоннах с возможностью перемещения по ним верхнюю траверсу со штемпелем, подающий рольганг, расположенные по обе стороны от опор вдоль оси правки два механизма подъема изделия со смонтированным на каждом из них устройством для кантования изделия выпол- неннш в виде бесконечной цепи с электромеханическим приводом ее вращения, отличающийся тем, что, с целью повьЕоения производительности и расширения технологических возможностей, он снаожен по меньшей мере двумя расположенными вдоль оси правки симметрично относи тельно штемпеля механизмами фиксации изделия, каждый из KOTOi ix выполнен в виде установленных оппозитно по обе стороны от осж правки в горизонтальной плоскости с возможностью поворота относительно вертикальной оси двух кронштейнов, несущих каждый по корпусу, на одном кронштейне из которых смонтирован холостой ролик с вертикальной осью вращения, а на другом кронштейне шарнирно закреплена тяга, связанная шарнирно с кронштейном оппозитного Корпуса, при этом один из кор9пусов каждого механизма фиксации иЗ делия снабжен приводом его перемещения в виДе связанного с корпусом штока гидроцшшндра, а каждщй из механизмов подъема изделия выполнен § в виде установленных на нижней траверсе параллельно колоннам по обе стороны от оси правки двух направляющих гильз, размещенных в гильзах с возможностью перемещения двух подвижных щтанг и связывающих штанги . между собой верхней и нижней поперечинами, а также гидроцилинд«)а со штоком, соединенного с нижней поперечиной и размещенного в нижней нею подвижной траверсе, а на верхней QD поперечине установлено устройство sl .для кантования изделия.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Модернизация гидропрессового оборудования | |||

| М-Л., Машгиз, 1961, с | |||

| Приспособление для подвешивания тележки при подъемках сошедших с рельс вагонов | 1920 |

|

SU216A1 |

| Атрощенко А.По Механизация и автоматизация горячей штамповки | |||

| М-Л., Машиностроение, 1965, с,8487, рис, 50 (прототип). | |||

Авторы

Даты

1983-04-15—Публикация

1981-07-08—Подача