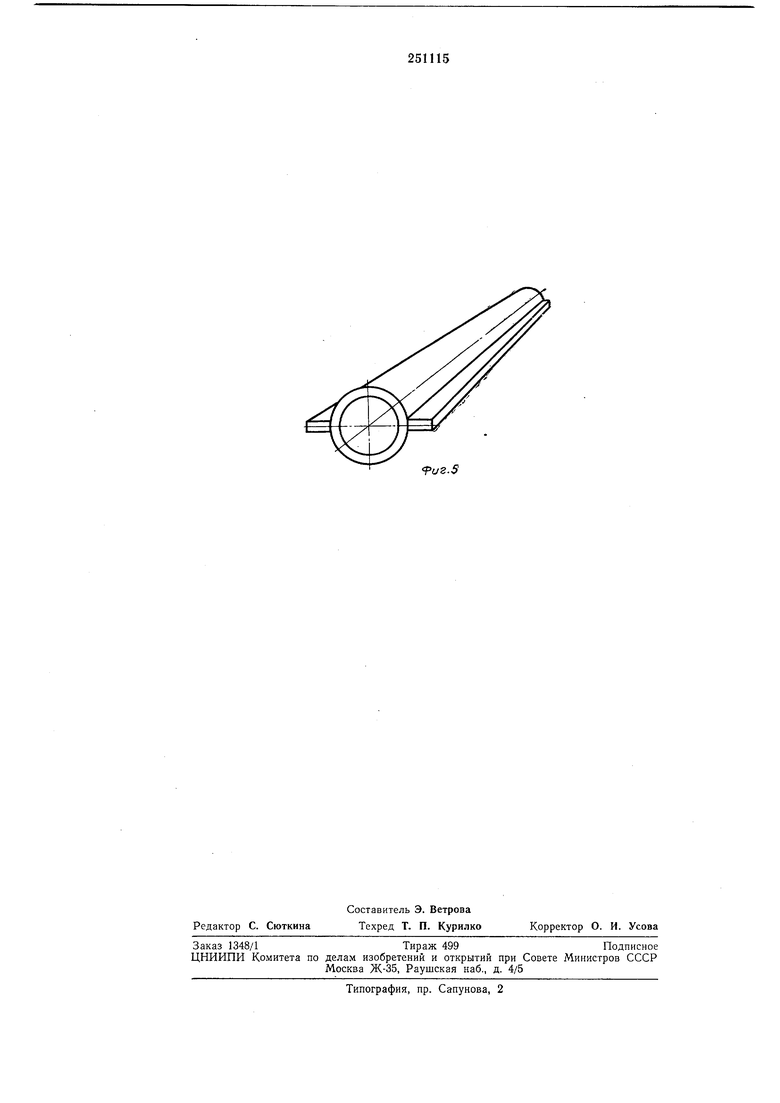

Установка относится к технике сборочносварных работ, применяемых в котлостроительиой промышленности при изготовлении сварных плавниковых труб токами высокой частоты. СварНые плавнико вые трубы изготавливаются |Путем автоматической цриварки двух продольных ребер (.полос) к гладкой трубе, например, токами высокой частоты. Плавниковые трубы необходимы для- изготовления газоплотных экранных стенОК (панелей) топочных частей котлоагрегатов.

Предлагаемое устройство для автоматической приварки ребер к трубам токами высокой частоты должно заменить установки для изготовления сварных плавниковых труб способом автоматической элект1родуговой сварКи под флюсом или в среде защитных газов.

Процесс лриварки ребер токами высокой частоты при изготовлении сварных плавниковых труб является высокоэффективным способом в сравнении со способом дуговой электросварки.

Скорость электродуговой сварки составляет 100 м/час, а скорость сварки при изготовлении сва|рных плавниковых труб токами высокой частоты достигает 7200 м/чае.

Известны установки для производства плавниковых труб сваркой токами высокой частоты, содержащие многовалковые правильные устройства, устрой ства для создания угла

направления полосы, рольганг для задачи трубы в зону сварки, сварочный или тянущий механизм.

Однако в этих установках устройство для создания угла схождения полосы к трубе не позволяет выбрать оптимальный режим сварки для различных типоразмеров труб и полос, обеспечивающий минимальное оплавление поверхностей свариваемых деталей, что приводит к перекристаллизации основного металла на значительной глубине и вызывает необходимость введения дополнительной операции в изготовлении плавниковых труб - термообработки.

Кроме того, ролики сварочного устройства закреплены жестко, в связи с .чем, поскольку диаметр трубы и щирина полосы колеблются в пределах допусков на изготовление, такая кон.струкция не обеспечивает постоянного

сварочного давления, что снижает качество сварного шва, протягивание свариваемого изделия осуществляется устройством, неисключающим винтообразное движение трубы, вызывающим последующие остаточ.ные деформадии, устраненне которых связано с дополнительной правкой перед изготовлением панелей.

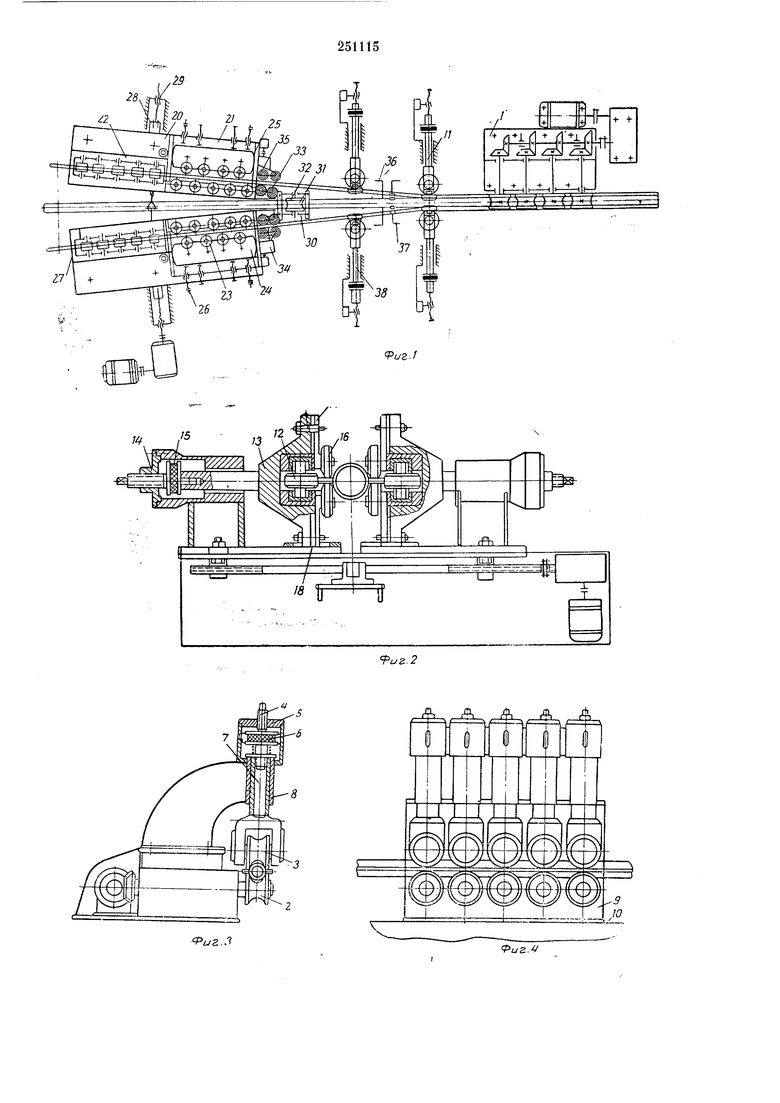

труб При высоком качестве сварки. Это достигается тем, что в установке устройство для создания угла направления полосы и сварочное устройство выполнены в виде роликов, закрепленных на штангах, регулируемых в плоакости, перпендикулярной направлению ДБИжеиия изделия, и воспринимающих напрузку от винтовой пары через демпфирующие устройства (резиновые амортизаторы), что позволяет установить оптимальный угол и давление, необходимые для сварки. Тянущий механиз-м состоит из системы приводных, жестко закрепленных в его корпусе роликов и нвприводных, выполненных аналогично роликам сварочного устройства. Профиль роликов тянущего механизма выполнен с увеличенными реборда-ми, что позволяет тянуть трубу за ллавник и уст1раняет закрутку трубы вокруг своего центра. Для удержания на оси сварки полос разной толщины сварочный механизм и механизм создания угла направления снабжены дополнительно фиксирующими роликами, закрепленными на щтангах с помощью эксцентриковых осей.

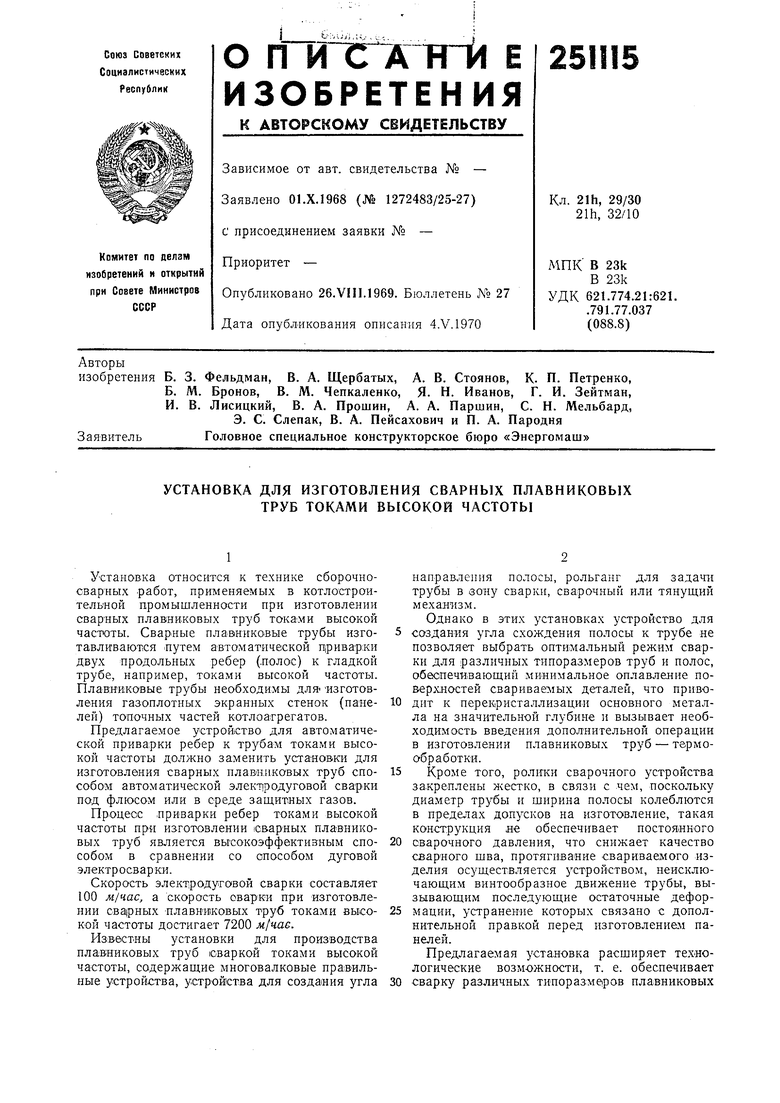

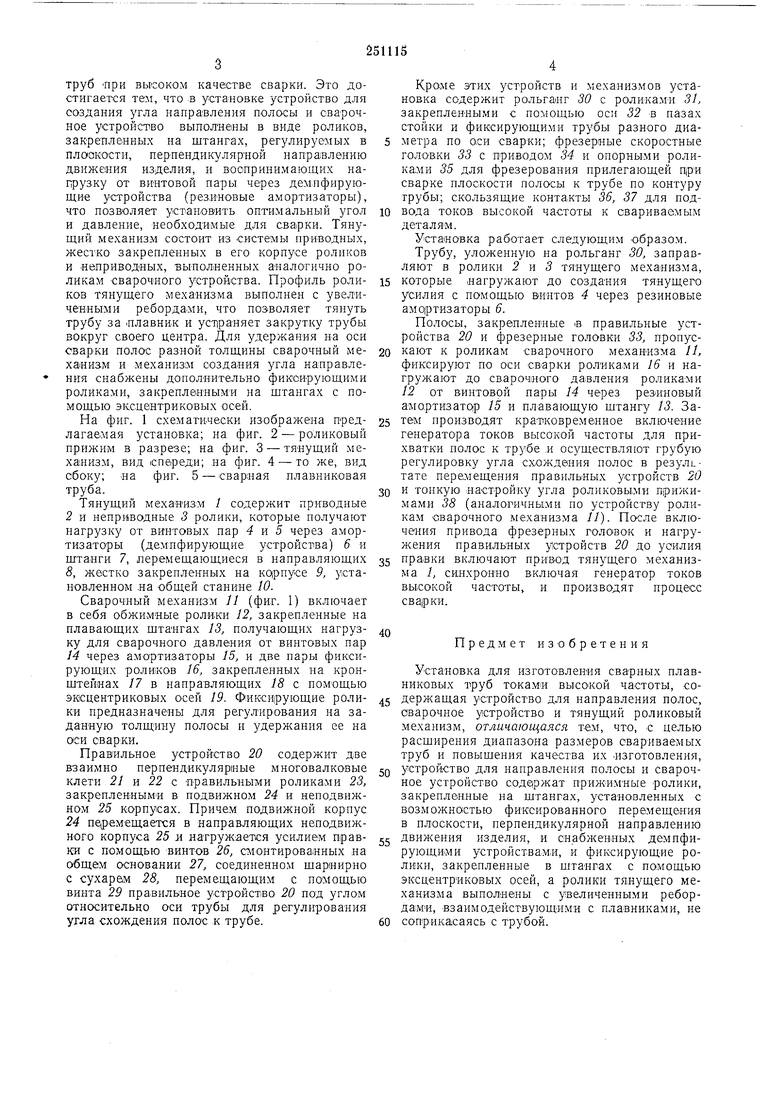

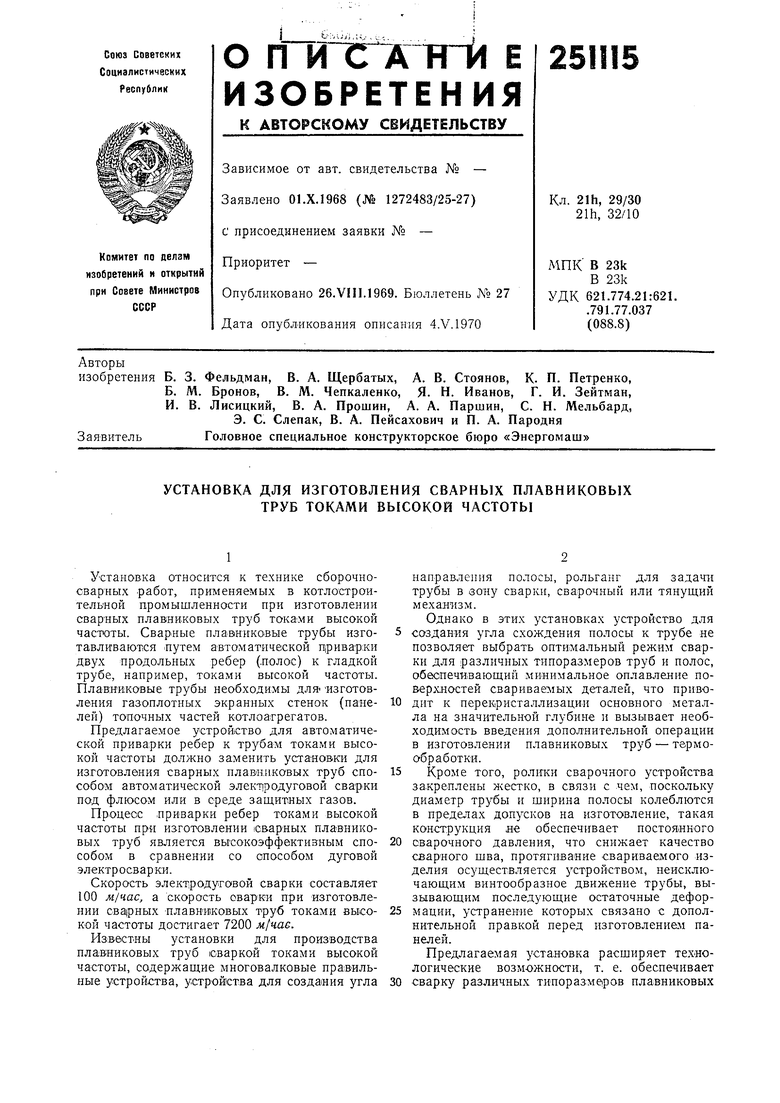

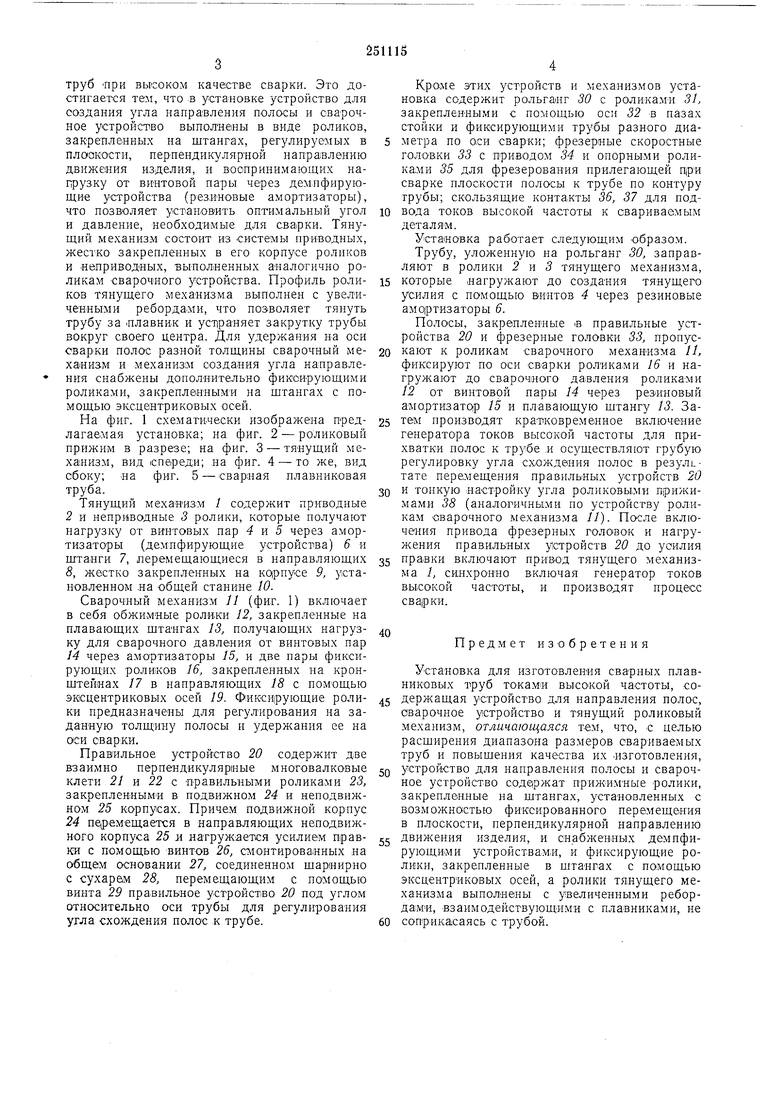

На фиг. 1 схематически изображена предлагаемая установка; на фиг. 2 - роликовый прижим в разрезе; на фиг. 3 - тянущий механизм, вид спереди; на фиг. 4 - то же, вид сбоку; на фиг. 5 - сварная ллавниковая труба.

Тянущий механизм / содержит приводные 2 и неприводные 3 ролики, которые получают нагрузку от винтовых пар 4 и 5 через амортизаторы (демпфирующие устройства) 6 и щтанги 7, перемещающиеся в нанравляющих 8, жестко закренлекных на кррнусе 9, установленном на общей станине 10.

Сварочный механизм Л (фиг. 1) включает в себя обжимные ролики 12, закрепленные на плавающих щтангах 13, получающих нагрузку для сварочного давления от винтовых пар 14 через амортизаторы 15, и две пары фикснрующИх роликов 16, закрепленных на кронщтейиах /7 в направляющих 18 с помощью эксцентриковых осей 19. ф иксирующие ролики предназначены для регулирования на заданную толщину полосы и удержания ее на оси сварки.

Правильное устройство 20 содержит две взаимно перпендикулярные многовалковые клети 21 и 22 с -правильными ролика,ми 23, закрепленными в подвижном 24 и неподвижном 25 корпусах. Причем подвижной корпус 24 перемещается в направляющих неподвижного корпуса 25 и нагружается усилием правки с помощью винтов 26, смонтированных на общем асновании 27, соединенном щарнирно с сухарем 28, перемещающим с НОМОЩЬЕО винта 29 правильное устройство 20 под углом относительно оси трубы для регулирования угла схождения полос к трубе.

Кроме этих устройств и механизмов установка содержит рольганг 30 с роликами 31, закрепленными с помощью оси 32 в пазах стойки и фиксирующими трубы разного диаметра по оси сварки; фрезерные скоростные голов,ки 33 с приводом 34 и опорными роликами 35 для фрезерования прилегающей щри сварке плоскости полосы к трубе по контуру трубы; скользящие контакты 36, 37 для подвода токов высокой частоты к свариваемым деталям.

Установка работает следующим образом.

Трубу, уложенную на рольганг 30, заправляют в ролики 2 и 3 тянущего механизма, которые нагружают до создания тянущего усилия с помощью БИНТОВ 4 через резиновые амортизаторы 6.

Полосы, закрепленные в правильные устройства 20 и фрезерные головки 33, пропускают к роликам сварочного механизма 11, фиксируют по оси свар.ки роликами 16 и нагрулсают до сварочного давления роликами 12 от винтовой пары 14 через резиновый амортизатрр 15 и плавающую щтангу 13. Затем производят кратковременное включение генератора токов высокой частоты для прихватки полос к трубе и осуществляют грубую регулировку угла схождения полос в результате перемещения правильных устройств 20 и тонкую настройку угла роликовыми прижимами 38 (аналогичными по устройству рол:Икам сварочного механизма 11). После включения привода фрезерных головок и нагрул ения правильных устройств 20 до усилия правки включают привод тянущего механизма /; синхронно включая генератор токов высокой частоты и производят процесс сварки.

Предмет изобретения

Установка для изготовления сварных плавниковых труб токами высокой частоты, содержащая устройство для направления полос, сварочное устройство и тянущий роликовый механизм, отличающаяся тем, что, .с целью расширения диапазона размеров свариваемых труб и повыщения качества их изготовления, устройство для направления полосы и сварочное устройство содержат прижимные ролики, закрепленные на штангах, установленных с возможностью фиксированного перемещения в плоскости, перпендикулярной нанравлению движения изделия, и снабженных демпфирующими устройствами, и фиксирующие ролики, закрепленные в штангах с помощью эксцентриковых осей, а ролики тянущего механизма выполнены с увеличенными ребордами, взаимодействующ ими с плавниками, не соприка1саясь с трубой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Стан для изготовления оребренных труб высокочастотной сваркой | 1982 |

|

SU1138278A1 |

| СТАН ДЛЯ ИЗГОТОВЛЕНИЯ ОРЕБРЕННЫХ ТРУБ ВЫСОКОЧАСТОТНОЙ СВАРКОЙ | 1995 |

|

RU2067922C1 |

| АВТОМАТИЗИРОВАННАЯ ПОТОЧНАЯ ЛИНИЯ | 1971 |

|

SU298453A1 |

| С. П. Сидоренко| ^ TiKt'li''!':'':'''^- ^ | 1970 |

|

SU263549A1 |

| СВАРОЧНАЯ КЛЕТЬ | 1971 |

|

SU314616A1 |

| УСТРОЙСТВО ДЛЯ СВАРКИ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 1970 |

|

SU259297A1 |

| АГРЕГАТ ДЛЯ CBAS>&KM ПРОДОЛЬНЫХ ШВОВ ТРУБ БОЛЬШОГО ДИАМЕТРА | 1968 |

|

SU206779A1 |

| СПОСОБ И ЛИНИЯ ИЗГОТОВЛЕНИЯ ПЛОСКИХ ОРЕБРЕННЫХ МЕТАЛЛОКОНСТРУКЦИЙ МЕТОДОМ ВЫСОКОЧАСТОТНОЙ СВАРКИ | 2014 |

|

RU2574151C2 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ ДЛИННОМЕРНОГО МАТЕРИАЛАВСЕСОЮЗНАЯ11Я?|1Т§10-ТЕХНН'{?01! | 1972 |

|

SU332902A1 |

| В П ТБ ФОНД енооЕртое | 1973 |

|

SU396216A1 |

риг.5

Авторы

Даты

1969-01-01—Публикация