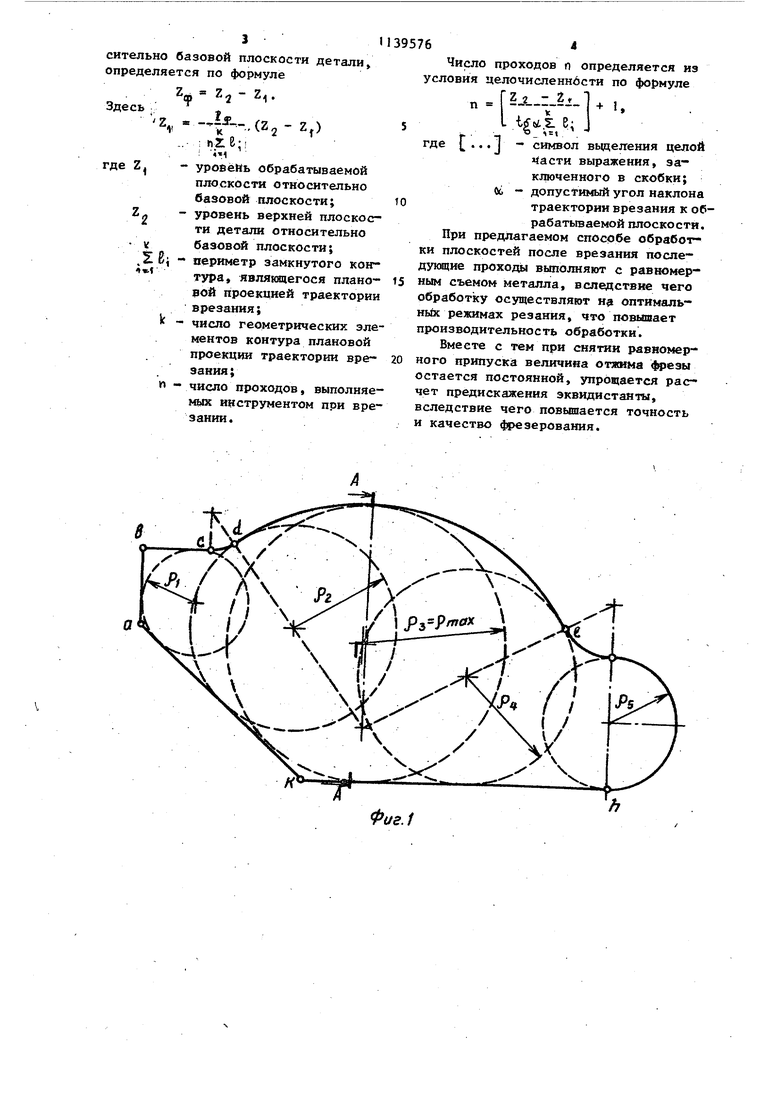

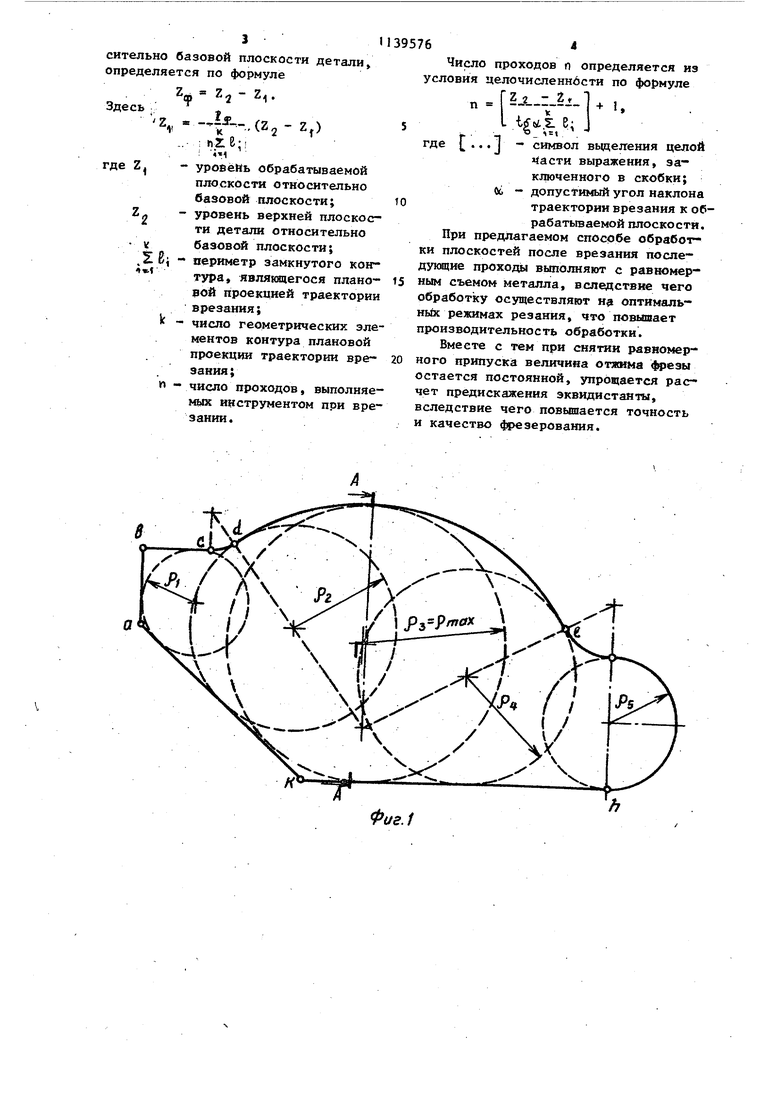

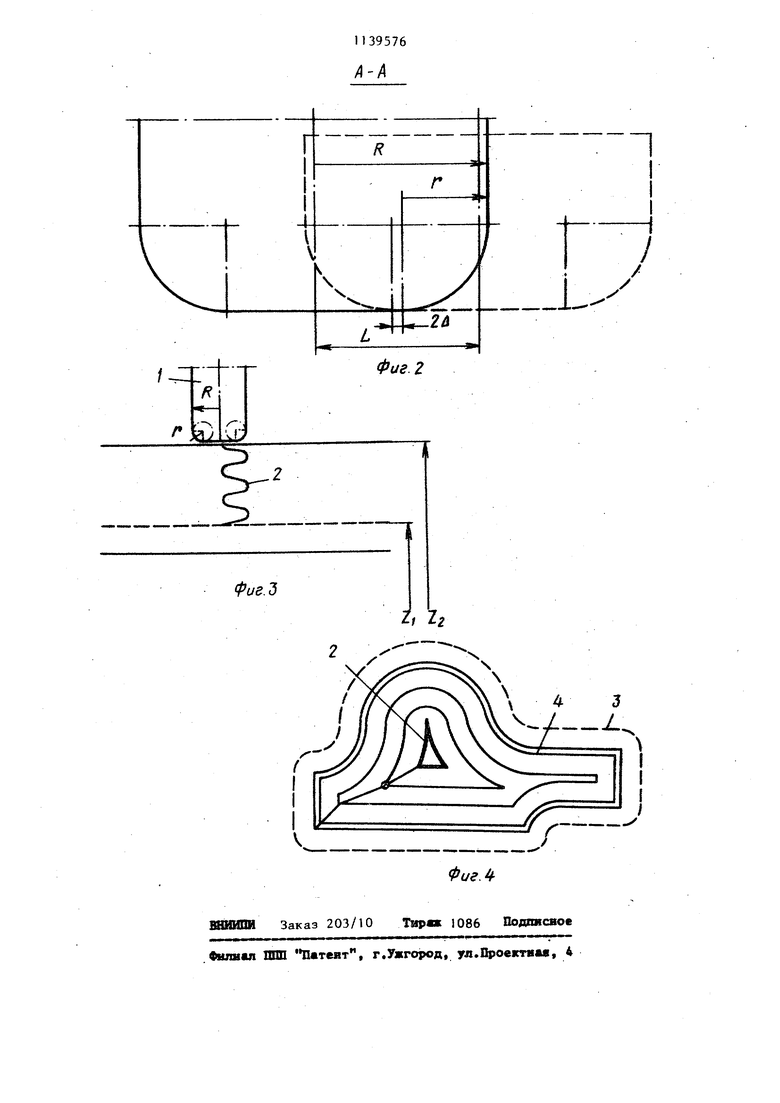

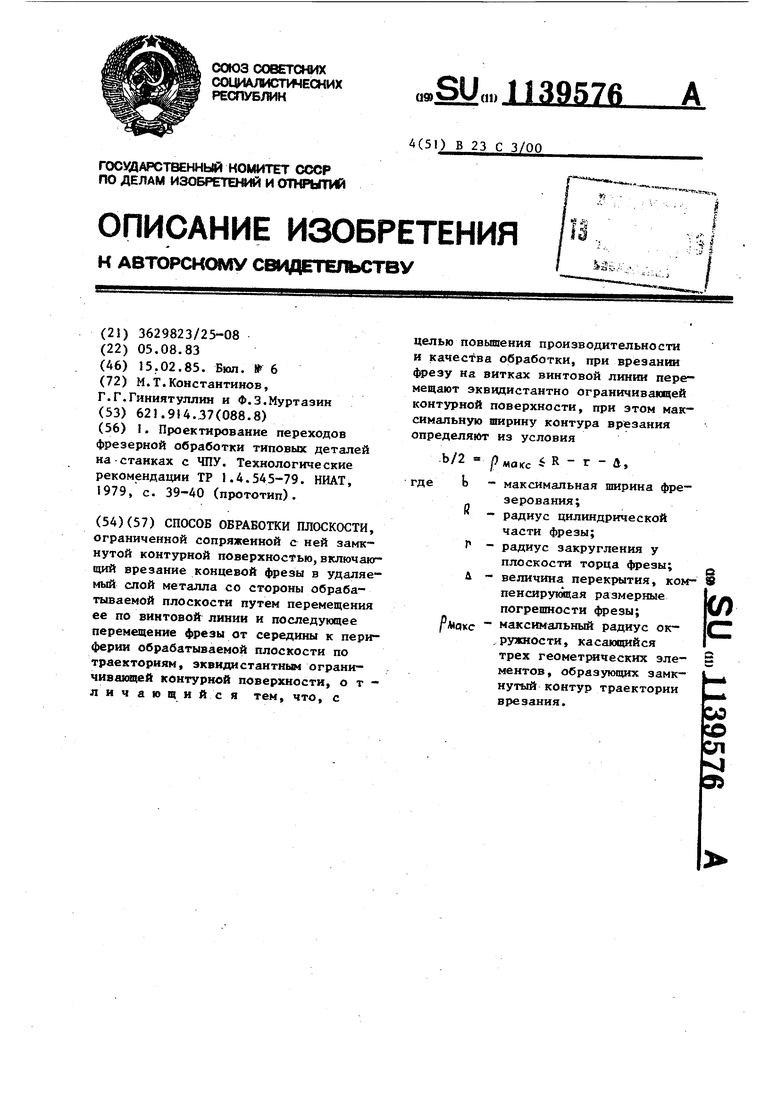

Изобретение относится к механичес кой обработке металлов резанием и может быть использовано при фрезеровании плоскостных деталей на трехко|ррдинатных станках с числовым программным управлением. Известен способ обработки плоскос ти, ограниченной сопряженной с ней замкнутой контурной поверхностью, включающий врезание концевой фрезы в удаляемый слой металла со стороны обрабатываемой пло ;кости путем перемещения ее по винтовой линии и последующее перемещение фрезы от середины к периферии обрабатываемой плос кости по траекториям, эквидистантным ограничивающей контурной поверхности l . Недостатком известного способа является образование при врезании в массиве металла прямоугольного паза или круглого отверстия, вследствие чего последукндая обработка производится с неравномерным .съемом металла что ухудшает условия резания и приводит к неравномерному отжиму инструмента отно-сительно ограничивающей контурной поверхности на заключитель ных шестовых проходах. Цель изобретения - повышение производительности и качества обработки Указанная цель достигается тем, что согласно способу обработки плоскости, ограниченной сопряженной с ней замкнутой контурной поверхностью включанядему врезание концевой фрезы в удаляемый слой металла со стороны обрабатываемой плоскости путем перемещения ее по винтовой линии и по- следующее перемещение фрезы от середины к периферии обрабатываемой плоскости по траекториям, эквидис- тантным о граничив акяцей контурной поверхности, при врезании фрезу на витках винтовой линии перемещают эквидистантно ограничивающей контурной поверхности, при этом максимальную ширину контура врезания определяют из условия Ь/2 f маге i R - г - А , где Ъ - максимальная ширина фрезерования;I - радиус цилиндрической части фрезы; Г - радиус закругления у плоскости торца фреэы; 76 Л - величина перекрытия, компенсирующая, размерные погрешности фрезы; максимальный радиус окружности, касающийся трех геометрических элементов-, образующих замкнутый контур траектории врезания. На фиг.1 представлен процесс определения максимальной ширины фрезеро- вания при врезании; на фиг.2 - сечение А-А на фиг.; на фиг.3 - схема перемещений фрезы по координате Z при врезании; на фиг.4 - плановая проекция контура врезания. IIpeдлaгae a й способ осуществляют следующим образом. Обработку ведут фрезой 1. Максимальную ширину зоны врезания определяют по наибольшей величине радиуса окружности, касающейся трех геометрических элементов контура врезания. Так, для контура, показанного на фиг.1, окружность радиуса р касается прямых ка, ав, вс, окружность радиуса pj касается прямой ка и дуг окружностей cd и de и т.д. Наибольшее значение радиуса (маис имеет третья окружность, касающаясй прямы с Ьк и ка и дуги окружности cd. PfiH того, чтобы обеспечивалось гарантийное перекрытие плоскостью торца фрезы зоны врезания, должно выполняться условие (l). На фиг.2 показаны предельные положения фрезы, при которых обеспечивается гарантийное перекрытие. В этом случае (К-г-А)2/)|иакс Врезание фрезы 1 осуществляют с опусканием ее по координате Z пропорционально длине пройденного пути по траектории 2. На витках винтовой лиHjfft фрезу перемещают по линиям, эквидистантным ограничивающей контурной поверхности 3. При таком врезании с равномерным съемом металла на последующих проходах после предшествующего прохода.4 на ограничивающей контурной поверхности остается постоянный припуск. Если в фиксированной точке траектории врезания длина пути перемещения фрезы равна f(j,, то значение соответствующей координаты Zm, характеризующей положение инструмента относительно базовой плоскости детали, определяется по формуле -Л... (Zj - zp ; nie;i Ч уровень обрабатываемой плоскости относительно базовой плоскости; уровень верхней плоскости детали относительно к баэовсЛ плоскости; .2 В - периметр замкнутого кон тура, являкяцегося плановой проекцией траектории врезания; число геометрических элементов контура плановой проекции траектории врезания ; число проходов, выполняемых инструментом при врезании. 39 5 0 15 20 6Л Число проходов п определяется из условия целочисленнйсти по формуле fZ г - 2 Т . п + 1. , ч,J где ... Т - символ вьщеления целой асти выражения, заключенного в скобки; 06 - допустимый угол наклона траектории врезания к обрабатьш аемой плоско с ти. При предлагаемом способе обработки плоскостей после врезания последукицие прохода выполняют с равномерным съемом металла, вследствие чего обработку осуществляют нэ оптимальHbfx режимах резания, что повышает производительность обработки. Вместе с тем при саятяя равномеркого припуска величина отжима езы остается постоянной, упрощается расчет предискажеиия эквидистанты, вследствие чего повышается точность и качество фрезерования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ врезания фрезы | 1991 |

|

SU1797524A3 |

| Способ обработки сложных поверхностей | 1986 |

|

SU1393548A1 |

| Способ фрезерования плоскостей | 1977 |

|

SU738785A1 |

| Способ фрезерования гладких замкнутых контурных поверхностей деталей | 1983 |

|

SU1168351A1 |

| Способ составления программ при механической обработке плоскостных деталей | 1979 |

|

SU876328A1 |

| Способ фрезерования гладких замкнутых контурных поверхностей | 1987 |

|

SU1565608A1 |

| Способ обработки контурных поверхностей | 1986 |

|

SU1393546A1 |

| Способ обработки плоскостей | 1977 |

|

SU733877A1 |

| Способ обработки плоскостных деталей | 1986 |

|

SU1404201A1 |

| Способ фрезерования внутренних радиусных сопряжений поверхностей деталей | 2018 |

|

RU2674376C1 |

СПОСОБ ОБРАБОТКИ ПЛОСКОСТИ, ограниченной сопряженной с ней замкнутой контурной поверхностью, включакгщий врезание концевой фрезы в удаляемый слой металла со стороны обрабатываемой плоскости путем перемещения ее по винтовой линии и последующее перемещение фрезы от середины к периферии обрабатываемой плоскости по траекториям, эквидистантньм ограничивакяцей контурной поверхности, отличающийся тем, что, с целью повышения производительности и качества обработки, при врезании фрезу на витках винтовой линии перемещают эквидистантно ограничивающей контурной поверхности, при этом максимальную ширину контура врезания определяют из условия Ь/2 / «aicc i R - г - Л, ь где b - максимальная ширина фрезерования; и радиус цилиндрической части фрезы; г радиус закругления у плоскости торца фрезы; д величина перекрытия, компен сирукмцая размерные погрешности фрезы; AiqKc максимальный радиус ок,ружности, касающийся трех геометгических злементов, образующих замкнутый контур траектории врезания. 00 со ел Nl 9д

Фаг./

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Проектнрование переходов фрезерной обработки типовых деталей на-станках с ЧПУ | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| НИАТ, 1979, с | |||

| Машина для изготовления проволочных гвоздей | 1922 |

|

SU39A1 |

Авторы

Даты

1985-02-15—Публикация

1983-08-05—Подача