//7///////////////////////////////

(Л

оо ;о сд

00 1C 18 J/npa p

Изобретение относится к обработке металлов давлением, а именно к устройствам для резки непрерывно движущихся изделий типа Профилей и труб.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является устройство для резки непрерывно движущихся изделий, содержащее станину с направляющими, основную каретку с размещенными на ней измерительно-синхронизирующим узлом и механизмом резки, установленную с возможностью возвратнопоступательного перемещения вдоль направления подачи изделия, и привод перемещения основной каретки в виде силового цилиндра со следящим золотником 1.

Недостатком известного устройства является увеличенный цикл резки из-за последовательного ступенчатого изменения скорости при разгоне и торможении каретки при определенном ограниченном ускорении. Кроме того, применение закрытого лотка дополнительно увеличивает цикл резки, так как требуется время на срабатывание привода открытия его, что снижает производительность устройства, а размещение следящего датчика на линии движения профиля снижает надежность станка, так как становится возможной поломка его при случайных отказах режущего устройства.

Цель изобретения - повыщение производительности автомата путем увеличения его быстродействия.

Поставленная цель достигается тем, что устройство для резки непрерывно движущихся изделий, содержащее станину с направляющими, основную каретку с размещенными на ней измерительно-синхронизирующим узлом и механизмом резки, установленную с возможностью возвратно-поступательного перемещения вдоль направления подачи изделия, и привод перемещения основной каретки в виде силового цилиндра со следящим золотником, снабжено дополнительной кареткой с направляющими и индивидуальным приводом, установленной на направляющих станины с возможностью возвратно-поступательного перемещения вдоль направления подачи, а основная каретка установлена на направляющих дополнительной каретки.

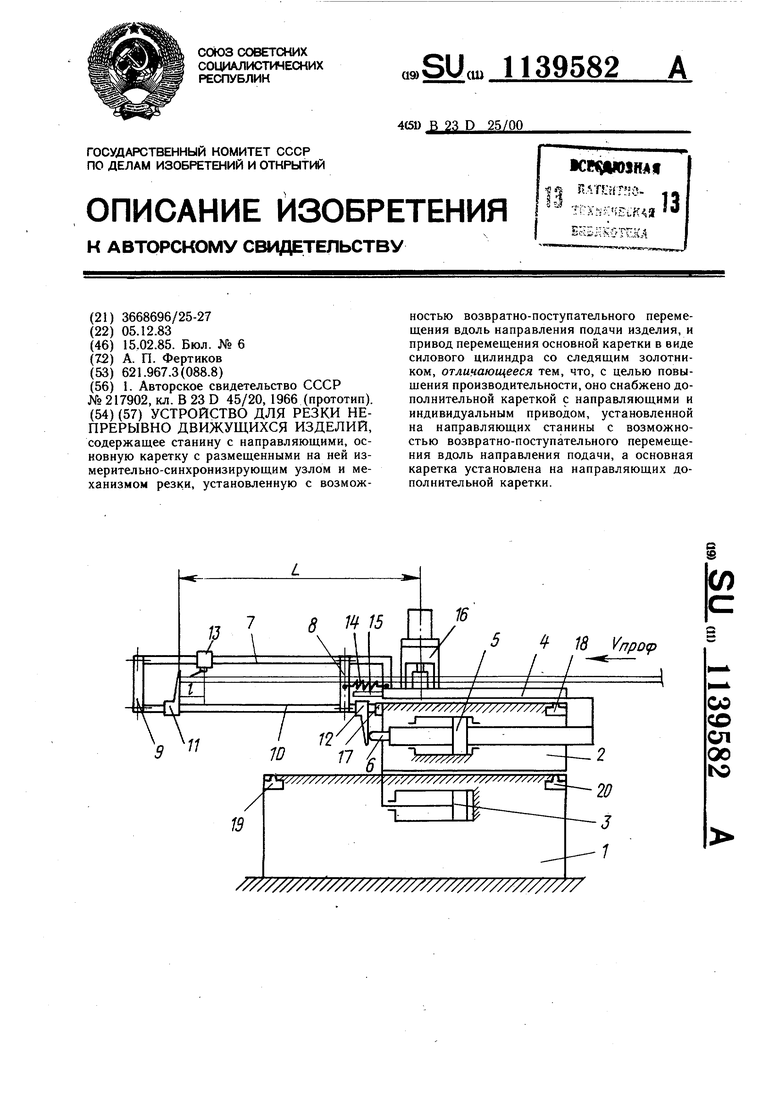

На чертеже схематически изображено предлагаемое устройство.

Устройство для резки непрерывно движущихся изделий состоит из станины 1, на направляющих которой размещена дополнительная каретка 2 с приводом от сило вого цилиндра 3. Силовой цилиндр 3 имеет встроенное устройство для торможения в крайнем правом положении (не показано) и стандартный осевой дроссель для торможения в левом положении (не показан). На направляющих каретки 2 размещены основная каретка 4 с приводом от силового цилиндра 5 со следящим золотником 6,

взаимосвязанная с основной кареткой 4 щтанга 7, на которой смонтированы параллелограммная система рычагов 8-10 с упором 11, взаимодействующим с торцом движущегося изделия и упором 12, воздействующим на следящий золотник 6, датчик 13, например, типа БВК, включающий силовой цилиндр 3, пружина 14, прижимающая рычаг 8 параллелограммной системы к упору 15, расположенному на основной каретке 4. Упор 15 определяет положение следящего золотника 6, а следовательно, и скорость возврата основной каретки 4 в исходное положение. На основной каретке 4 также размещен режущий механизм 16, например настольный гидравлический пресс. Дополнительная каретка 2 снабжена упором 17, который обеспечивает безударный останов основной каретки 4 в крайнем правом положении и определяет ее крайнее правое положение.

0 Конечный выключатель 18 на дополнительной каретке 2, взаимодействуя с основной кареткой 4 в начале ее хода, выдает команду на резку режущему механизму 16, а конечные выключатели 19 и 20, размещенные на станине, контролируют крайние положения дополнительной каретки 2 и выдают команды на переключение золотника (не показан) силового цилиндра 3.

Устройство работает следующим образом. Изделие, поступающее с профилировочной линии, пройдя через матрицу гидравлического настольного пресса 16, воздействует на датчик 13 и включает силовой цилиндр 3, приводящий в движение дополнительную каретку 2. Скорость дополнительной каретки 2 несколько меньше скорости движения изделия и составляет например, 0,5-0,9 его скорости.

При дальнейщем движении изделие догоняет упор 11 и, нажимая на него, через параллелограммную систему рычагов упором 12

0 открывает следящий золотник 6. Вступает в работу силовой цилиндр 5, приводящий в движение основную каретку 4, и синхронизи рует скорости движения основной каретки 4 и изделия. Дополнительная каретка 4, покидая исходное положение, взаимодействует с конечным выключателем 18, который выдает команду на рубку. Отрезанный конец, падая, освобождает упор 11, Параллелограммная система рычагов под действием пружины 14, поворачиваясь,

0 нажимает упором 12 на следящий золотник 6 и, преодолевая действие его пружины, становится на упор 15. Силовой цилиндр 5, отрабатывая рассогласования, движется вправо. Положение упора 15 выбирается таким образом, чтобы путем открытия определенной щели в следящем золотнике 6 обеспечить нужную скорость силового цилиндра 5 вправо. Реверсирование силового цилиндра 3 с предварительным торможением осевым дросселем осуществляется от конечного выключателя 19, который подает команду после завершения резки. При подходе дополнительной каретки 2к райнему правому положению также производится торможение дросселем, встроенным в крышку силового цилиндра 3, затем конечный выключатель 20 выдает команду на переключение золотника. Длина отрезаемого конца равна расстоянию L от режущей кромки инструмента до упора 11, она настраивается перемещением упора 11 по рычагу 10. Стабильность размера по длине лежит в пределах рассогласования следящего золотника и может составлять, например, несколько десятых долей миллиметра. Расстояние I от датчика 13 до упора 11 и величина скорости силового цилиндра 3выбираются из условий обеспечения плавного набора скорости силовым цилиндром 3 до достижения торца изделия упора 11 и безударности его касания, это в совокупности обеспечивает исключение динамических нагрузок во время пуска и устойчивую работу следящей системы привода каретки измерительно-сихронизирующего узла. Использование в предлагаемой конструкции дополнительной каретки позволяет создать для следящей системы наиболее благоприятный режим работы и повысить быстродействие устройства, так как в этом случае скорости кареток, разгон и торможение каждой из которых производится при тех ограниченных ускорениях, складываются. В частности, это позволяет в устройстве с определенной скоростью изделия производить отрезку более коротких его участков.При этом синхронизация скоростей во время резки достигается за счет работы следящего силового привода с управляющим воздействием на следящий датчик движущегося изделия, а не за счет захвата профиля зажимным механизмом отрезного устройства, что позволяет повысить производительность по сравнению с базовым объектом (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для резки длинномерных изделий | 1983 |

|

SU1140908A1 |

| Отрезной автомат | 1975 |

|

SU555998A1 |

| Клепальная установка | 1981 |

|

SU1016032A1 |

| Устройство для правки цилиндрических изделий | 1974 |

|

SU489555A1 |

| Отрезной автомат | 1977 |

|

SU740414A1 |

| ОТРЕЗНОЙ СТАНОК | 1968 |

|

SU217902A1 |

| Устройство для резки викелей на кольца | 1986 |

|

SU1479283A1 |

| Устройство для резки длинномерных изделий в процессе их продольного перемещения | 1975 |

|

SU692709A1 |

| Устройство для правки цилиндри-чЕСКиХ издЕлий | 1978 |

|

SU795618A1 |

| ЛЕТУЧАЯ ПИЛА ДЛЯ РЕЗКИ ТРУБ | 1969 |

|

SU242108A1 |

УСТРОЙСТВО ДЛЯ РЕЗКИ НЕПРЕРЫВНО ДВИЖУЩИХСЯ ИЗДЕЛИЙ, содержащее станину с направляющими, основную каретку с размещенными на ней измерительно-синхронизирующим узлом и механизмом резки, установленную с возможностью возвратно-поступательного перемещения вдоль направления подачи изделия, и привод перемещения основной каретки в виде силового цилиндра со следящим золотником, отлинающееся тем, что, с целью повыщения производительности, оно снабжено дополнительной кареткой с направляющими и индивидуальным приводом, установленной на направляющих станины с возможностью возвратно-поступательного перемещения вдоль направления подачи, а основная каретка установлена на направляющих дополнительной каретки.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ОТРЕЗНОЙ СТАНОК | 0 |

|

SU217902A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-02-15—Публикация

1983-12-05—Подача