1

Известно устройство для правки цилиндрических изделий, содержащее смонтированные на станине опоры для установки изделий, механизм правки, выполненный в виде бойка, приводимого в движение от силового цилиндра, датчик контроля качества правки и служащий для регулировки механизма правки следящий элемент, выполненный в виде золотника, установленного в силовом цилиндре.

Однако известное устройство характеризуется низким качеством правки из-за разброса диаметров изделий в пределах допуска, а также трудностью в эксплуатации сложного электронно-релейного преобразователя контроля качества правки, снижающего производительность труда.

С целью повышения производительности труда в предлагаемом устройстве датчик контроля качества правки смонтирован на станине и выполнен в виде снабженного двумя конечными выключателями двуплечего рычага с регулируемой длиной плеч, соединенного через тягу и подвижный копир с золотником силового цилиндра, при этом на одном конце рычага установлены два соединенных между собой поворотных щупа.

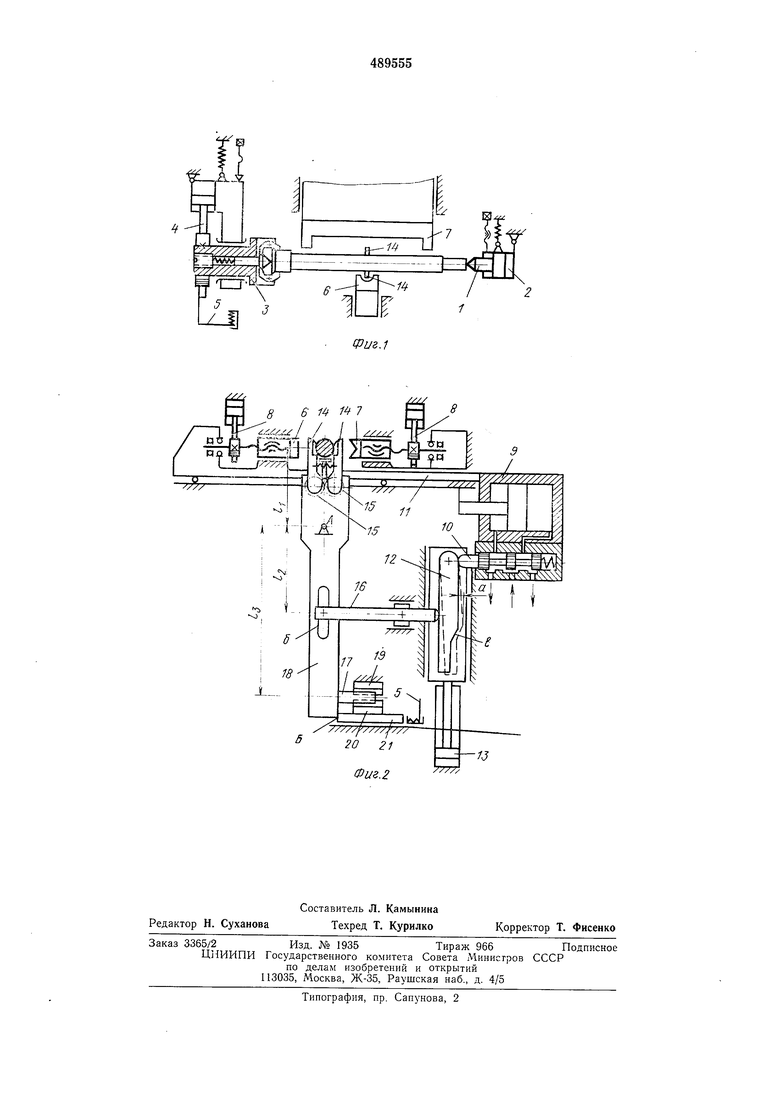

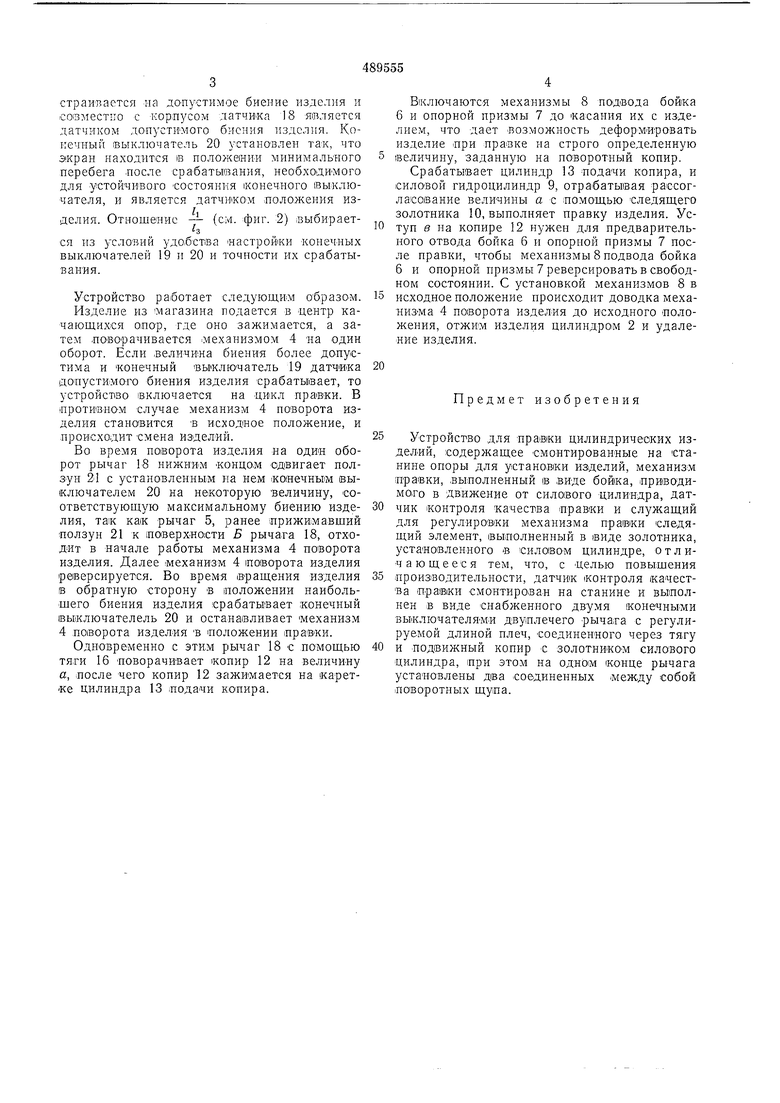

На фиг. 1 показана кинематическая схема устройства; на фиг. 2 - гидрокинематическая схема работы устройства.

Устройство содержит качающуюся опору 1 с цилиндром 2 зажил1а изделия, качающуюся опору 3 с мехаиизмОМ 4 поворота изделия и рычагом 5, боек 6 и опорную призму 7, каждый из которых снабжен механизмом 8 для подвода их до касания с изделием, силовой гидроцилиндр 9 со следящим золотником 10, соединенный через каретку 11 с бойком 6, поворотный копир 12 с механизмом зажима копира (не показан), установленный на каретке цилиндра 13 подачи копира, датчик измерения биения и положения изделия, состоящий из двух ощупывающих рычагов 14, соединенных между собой зубчатыми колесами 15, тягу 16 для исключения влияния разброса диаметров изделия, поворачивающую копир 12 на величину а, являющуюся рассогласованием для следящего зОоЮтника 10 и соот1ветствующую биению изделия и экрана

17 конечных выключателей, смонтирова«ных 1В iKOpnyce датчика 18, представляющего собой двуплечий рычаг с пазом б и точкой качания А, служащего для преобразования величины биения изделия в рассогласование а

1C возможной коррекцией его посредством изменения отношения - (см. фиг. 2).

чик содерЖИт бесконтактные конечные выключатели 19 и 20, последний установлен на ползуие 21. Конечный выключатель 19 настраивается i-ia дОПустимое биение изделия и coiBMecTiio с -корлусом датчика 18 является датчиком до-пустимого биения изделня. Конечный выключатель 20 установлен так, что экран находится в ноложе1ни-и минимального перебега .иосле срабатьизания, необходимого для устойчивого -состояния конечного выключателя, и является положения изделия. Отношение - (см. фиг. 2) 1выбирает 3

ся из условий удо,б-ст1ва «астройки конем-ных выключателей 19 и 20 и точности их срабатывания.

Устройство ра ботает следующим образо-м.

Изделие из магазина подается в дентр качающихся опор, где оно зажимается, а затем поворачивается механизмом 4 на один оборот. Если -величина биения более допустима и конечный вьжлючатель 19 датчика допустимого биения изделия срабатывает, то устройство включается на цикл правки. В противиОМ случае механизм 4 поворота изделия становится в исходное положение, и происходит Смена изделий.

Во время поворота изделия на один оборот рычаг 18 нижним «онцо.м сдвигает ползун 21 с установленным на нем КОнечны1М выключателем 20 на некоторую величину, соответствующую максимальному биению изделия, так как рычаг 5, раиее прижимавший ползун 21 к поверхности Б рычага 18, отходит в начале работы механизма 4 поворота изделия. Далее механизм 4 inoiBopOTa изделия реверсируется. Во время вращения изделия в обратную сторону в положении наибольшего биения изделия срабатывает конечный вьжлючателель 20 и останавливает механизм 4 поворота изделня ъ положении правки.

Одновременно с этим рычаг 18 с помощью тяги 16 поворачивает копир 12 на величину а, после чего копир 12 зажимается на каретке цилиндра 13 подачи копира.

В1ключаются механизмы 8 подвода бойка 6 и опорной призмы 7 до касания их с изделием, что дает возможность деформнровать изделие при правке на строго определенную

величину, заданную на поворотный копир.

Срабатывает цилиндр 13 подачи копира, и силовой гидроцилиндр 9, отрабатывая рассогласование величины а с помощью следящего золотника 10, выполняет правку изделия. Уступ в иа копире 12 нужен для предварительного отвода бойка 6 и опорной призмы 7 после правки, чтобы механизмы 8 подвода бойка 6 и опорной призмы 7 реверсировать в свободном состоянии. С установкой механизмов 8 в

исходное положение происходит доводка механизма 4 поворота изделия до исходного положения, отжим изделия цилиндром 2 и удаление изделия.

Предмет изобретения

Устройство для правки цилиндрических изделнй, содержащее смонтированные на станине опоры для установки изделий, механизм правки, выполненный в виде бойка, приводимого в двнжение от силового цилиндра, датчик контроля качества правки и служащий для регулировки механизма правки следящий элемент, выполненный в виде золотника, установленного в силовом цилиндре, отличающееся тем, что, с -целью повышения

производительности, датчик контроля качества правки смонтирован на станине и выполнен в виде снабженного двумя конечными выключателями двуплечего рычага с регулируемой длиной плеч, соединенного через тягу

и подвижный копир с золотником силового цилиндра, при этом на одном конце рычага установлены два соединенных между собой поворотных щупа.

-Я:::

1

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для правки цилиндри-чЕСКиХ издЕлий | 1978 |

|

SU795618A1 |

| Устройство для правки цилиндрических изделий | 1973 |

|

SU442870A1 |

| Устройство для правки цилиндрических изделий | 1975 |

|

SU556867A1 |

| Устройство для резки непрерывно движущихся изделий | 1983 |

|

SU1139582A1 |

| Устройство для правки цилиндрических изделий | 1976 |

|

SU880552A1 |

| Установка для контроля и маркировки маканых резиновых изделий | 1982 |

|

SU1126456A1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ПРАВКИ | 1969 |

|

SU233419A1 |

| Автомат для изготовления двухспиральных пружин с отогнутыми концами | 1985 |

|

SU1294442A1 |

| ПОЛУАВТОМАТ ДЛЯ ШЛИФОВАНИЯ СОПРЯЖЕНИЯ ПЕРА С ЗАМКОМ ЛОПАТОК ТУРБИН | 1966 |

|

SU215756A1 |

| Копировально-фрезерный станок | 1983 |

|

SU1117213A1 |

N: 0

|

5 18 Г Г20 21

-/J

Фиг. 2

Авторы

Даты

1975-10-30—Публикация

1974-05-05—Подача