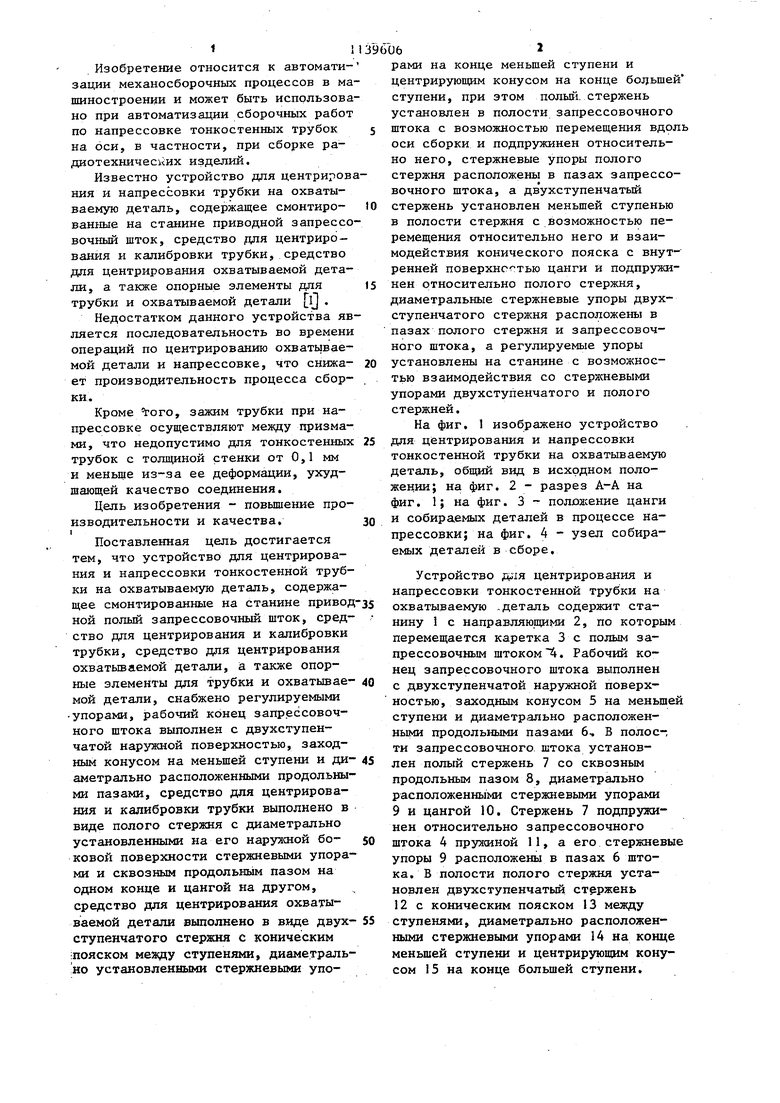

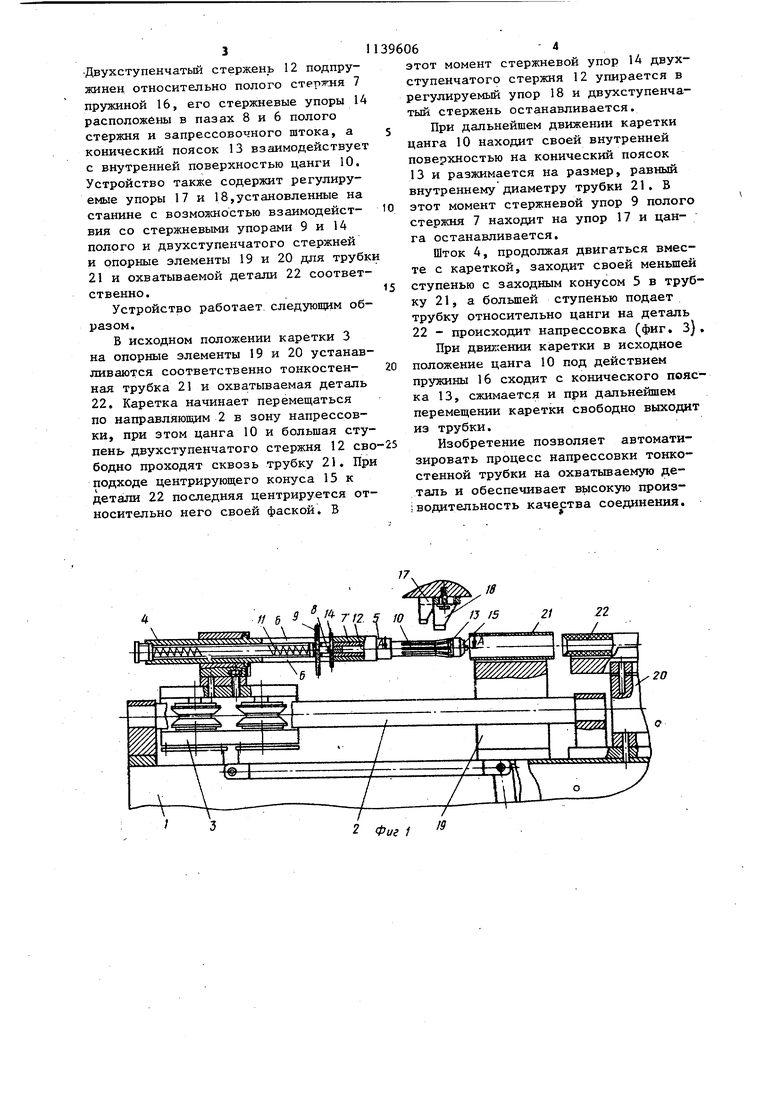

Изобретение относится к автоматизации механосборочных процессов в ма шиностроении и может быть использова но при автоматизации сборочных работ по напрессовке тонкостенных трубок на оси, в частности, при сборке радиотехничес1шх изделий. Известно устройство для центриров ния и напрессовки трубки на охватываемую деталь, содержащее смонтированные на станине приводной запрессо вочный шток, средство для центрирования и калибровки трубки, средство для центрирования охватываемой детали, а также опорные элементы для трубки и охватываемой детали Г . Недостатком данного устройства яв ляется последовательность во времени операций по центрированию охватываемой детали и напрессовке, что снижает производительность процесса сборки. Кроме foro, зажим трубки при напрессовке осуществляют между призмами, что недопустимо для тонкостенных трубок с толщиной стенки от 0,1 мм н меньше из-за ее деформации, ухудшающей качество соединения. Цель изобретения - повышение производительности и качества. Поставленная цель достигается тем, что устройство для центрирования и напрессовки тонкостенной трубки на охватываемую деталь, содержащее смонтированные на станине привод ной полый запрессовочный шток, средство для центрирования и калибровки трубки, средство для центрирования охватываемой детали, а также опорные элементы для трубки и охватываемой детали, снабжено регулируемыми упорами, рабочий конец запрессовочного штока выполнен с двухступенчатой наружной поверхностью, заходным конусом на меньшей ступени и диаметрально расположенными продольными пазами, средство для центрирования и калибровки трубки выполнено в виде полого стержня с диаметрально установленными на его наруашой боковой поверхности стержневыми упорами и сквозным продольным пазом на одном конце и цангой на другом, средство для центрирования охватываемой детали выполнено в виде двухступенчатого стержня с коническим .пояском между ступенями, диаметрально установленными стержневыми упорами на конце меньшей ступени и центрируюш 1м конусом на конце большей ступени, при этом полый, стержень установлен в полости запрессовочного штока с возможностью перемещения вдоль оси сборки и подпружинен относительно него, стержневые упоры полого стержня расположены в пазах запрессовочного штока, а двухступенчатый стержень установлен меньшей ступенью в полости стержня с возможностью перемещения относительно него и взаимодействия конического пояска с внутренней поверхностью цанги и подпружинен относительно полого стержня, диаметральные стержневые упоры двухступенчатого стержня расположены в пазах полого стержня и запрессовочного штока, а регулируемые упоры установлены на станине с возможностью взаимодействия со стержневыми упорами двухступенчатого и полого стержней. На фиг. 1 изображено устройство для ц1ентрирования и напрессовки тонкостенной трубки на охватываемую деталь, общий вид в исходном положении; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 положение цанги и собираемых деталей в процессе напрессовки; на фиг. 4 - узел собираемых деталей в сборе. Устройство для центрирования и напрессовки тонкостенной трубки на охватываемую .деталь содержит станину I с направляющими 2, по которым перемещается каретка 3 с полым запрессовочным штоком 4. Рабочий конец запрессовочного штока выполнен с двухступенчатой наружной поверхностью, заходным конусом 5 на меньшей ступени и диаметрально расположенными продольными пазами 6, В полос-, ти запрессовочного штока установлен полый стержень 7 со сквозным продольным пазом 8, диаметрально расположенными стержневыми упорами 9 и цангой 10. Стержень 7 подпружинен относительно запрессовочного штока 4 пружиной И, а его стержневые упоры 9 расположены в пазах 6 штока. В полости полого стержня установлен двухступенчатый стержень 12 с коническим пояском 13 между ступенями, диаметрально расположенными стержневыми упорами 14 на конце меньшей ступени и центрирующим конусом 15 на конце большей ступени.

-Двухступенчатый стержень 12 подпружинен относительно полого стержня 7 пружиной 16, его стержневые упоры 14 расположены в пазах 8 и 6 полого стержня и запрессовочного штока, а конический поясок 13 взаимодействует с внутренней поверхностью цанги 10. Устройство также содержит регулируемые упоры 17 и 18,установленные на станине с возможностью взаимодейстВИЯ со стержневыми упорами 9 и 14 полого и двухступенчатого стержней и опорные элементы 19 и 20 для трубк 21 и охватываемой детали 22 соответственно.

Устройство работает, следующим образом.

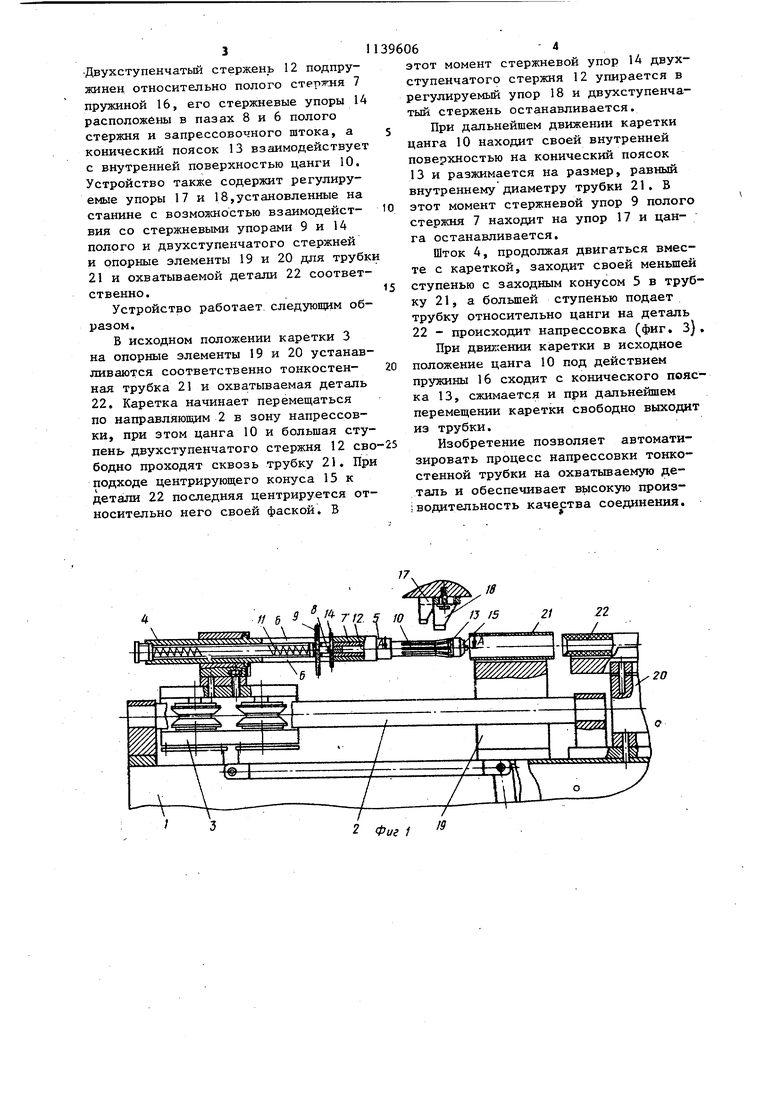

В исходном положении каретки 3 на опорные элементы 19 и 20 устанавливаются соответственно тонкостейнал трубка 21 и охватываемая деталь 22. Каретка начинает перемещаться по направляющим 2 в зону напрессовки, при этом цанга 10 и большая ступень двухступенчатого стержня 12 сво бедно проходят сквозь трубку 21. При подходе центрирующего конуса 15 к детали 22 последняя центрируется относительно него своей фаской. В

этот момент стержневой упор 14 двухступенчатого стержня 12 упирается в регулируемый упор 18 и двухступенчатый стержень останавливается.

При дальнейшем движении каретки цанга 10 находит своей внутренней поверхностью на конический поясок 13 и разжимается на размер, равный внутреннему диаметру трубки 21. В этот момент стержневой упор 9 полого стержня 7 находит на упор 17 и цанга останавливается.

Шток 4, продолжая двигаться вместе с кареткой, заходит своей меньшей ступенью с заходным конусом 5 в трубку 21, а большей ступенью подает трубку относительно цанги на деталь 22 - происходит напрессовка (фиг. З}

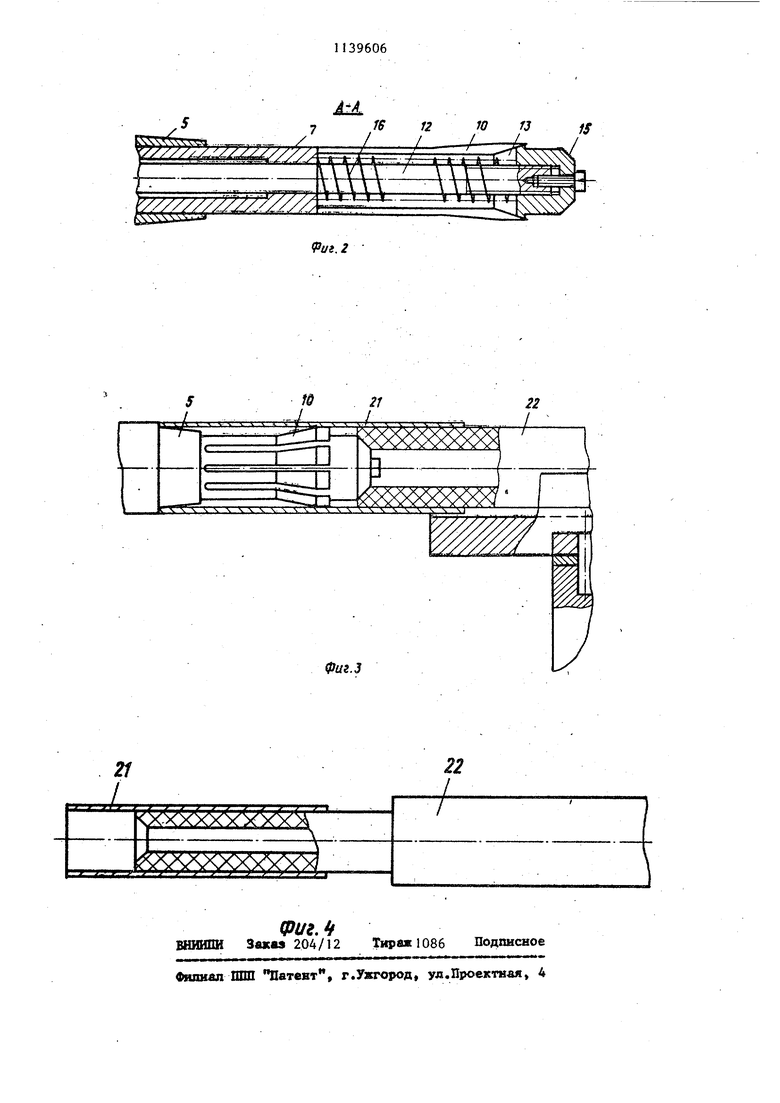

При движении каретки в исходное положение цанга 10 под действием пружины 16 сходит с конического пояска 13, сжимается и при дальнейшем перемещении каретки свободно выходит из трубки.

Изобретение позволяет автоматизировать процесс напрессовки тонкостенной трубки на охватываемую деталь и обеспечивает высокую произIводительность качества соединения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для двухсторонней сборки запрессовкой обхватываемой и обхватывающих деталей | 1983 |

|

SU1140929A1 |

| Устройство для сборки запрессовкой деталей типа вал-втулка | 1986 |

|

SU1318382A1 |

| Устройство для сборки запрессовкой | 1986 |

|

SU1355436A1 |

| Устройство для двусторонней запрессовки втулок в корпусную деталь | 1984 |

|

SU1143564A1 |

| Штамп для соединения трубных деталей | 1985 |

|

SU1296268A1 |

| Устройство для сборки запрессовкой | 1984 |

|

SU1181845A1 |

| Устройство для сборки деталей запрессовкой | 1984 |

|

SU1269962A1 |

| Пневматическое устройство для угловой ориентации втулок при запрессовке | 1984 |

|

SU1196199A1 |

| Пресс для монтажа соединений типа вал-втулка | 1988 |

|

SU1532276A1 |

| Устройство для двусторонней сборки деталей запрессовкой | 1986 |

|

SU1310161A1 |

УСТРОЙСТВО ДЛЯ ЦЕНТРИРОВАНИЯ И НАПРЕССОВКИ ТОНКОСТЕННОЙ ТРУБКИ НА ОХВАТЫВАЕМУЮ ДЕТАЛЬ, содержащее смонтированные на станине приводной полый запрессовочный шток,, средство для центрирования и калибровки трубки, средство для центрирования охватываемой детали, а также опорные элементы для трубки и охватываемой детали, о т л и - чающееся тем, что, с целью повышения производительности и качества, оно снабжено регулируемыми упорами, рабочий конец запрессовочного штока выполнен с двухступенчатой наружной поверхностью, заходным конусом на меньшей ступени и диаметрально расположенными продольными пазами, средство для центрирования и калибровки трубки выполнено в виде полого стержня с диаметрально установленными на его наружной боковой поверхности стержневыми упорами и сквозным продольным пазом на. одном конце и цангой на другом, средство для центрирования охватываемой детали выполнено в виде двухступенчатого стержня с коническим пояском между ступенями, диаметрально установленными стержневыми упорами на конце меньшей ступени и центрирующим конусом на конце большей ступени, при этом польш стержень установлен в подсети запрессовочного штока с возможностью перемещения вдоль оси сборки и подпружинен относительно него, стержневые упоры полого стержня расположены в пазах запрессовочного штока, а двухступенчатый стержень установ(Л лен меньшей ступенью в полости полого стержня с возможность перемещения относительно него и взаимодействия конического пояска с внутренней поверхностью цанги и подпружи- i нен относительно полого стержня, диаметральные стержневые упоры двух:дд ;о ступенчатого стержня расположены в пазах полого стержня и запрессовоч3 ного штока, а регулируемые упоры установлены на станине с возможностью взаимодействия со стержневыми упорами двух ступенчатого и полого стержней .

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-02-15—Публикация

1983-08-25—Подача