1

Изобретение относится к машиностроению, в частности к прессам для брикетирования дисперсных и волокнистых материалов.

Цель изобретения - повышение качества брикетов, надежности пресса и снижение энергозатрат.

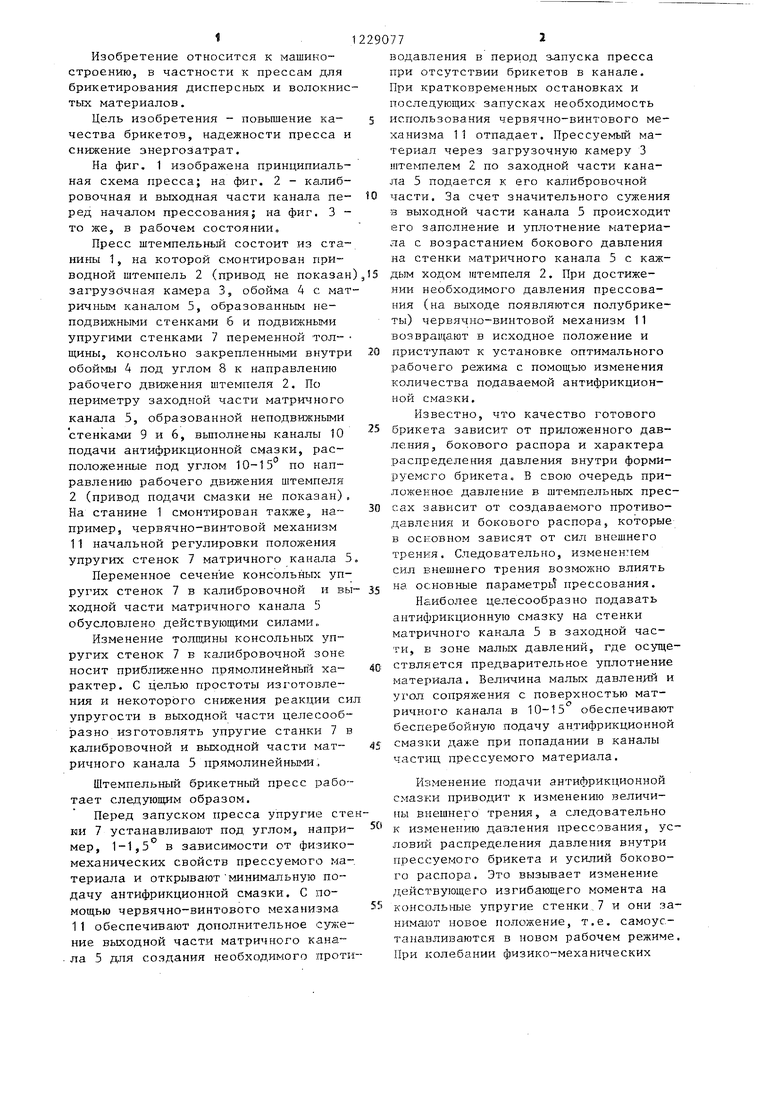

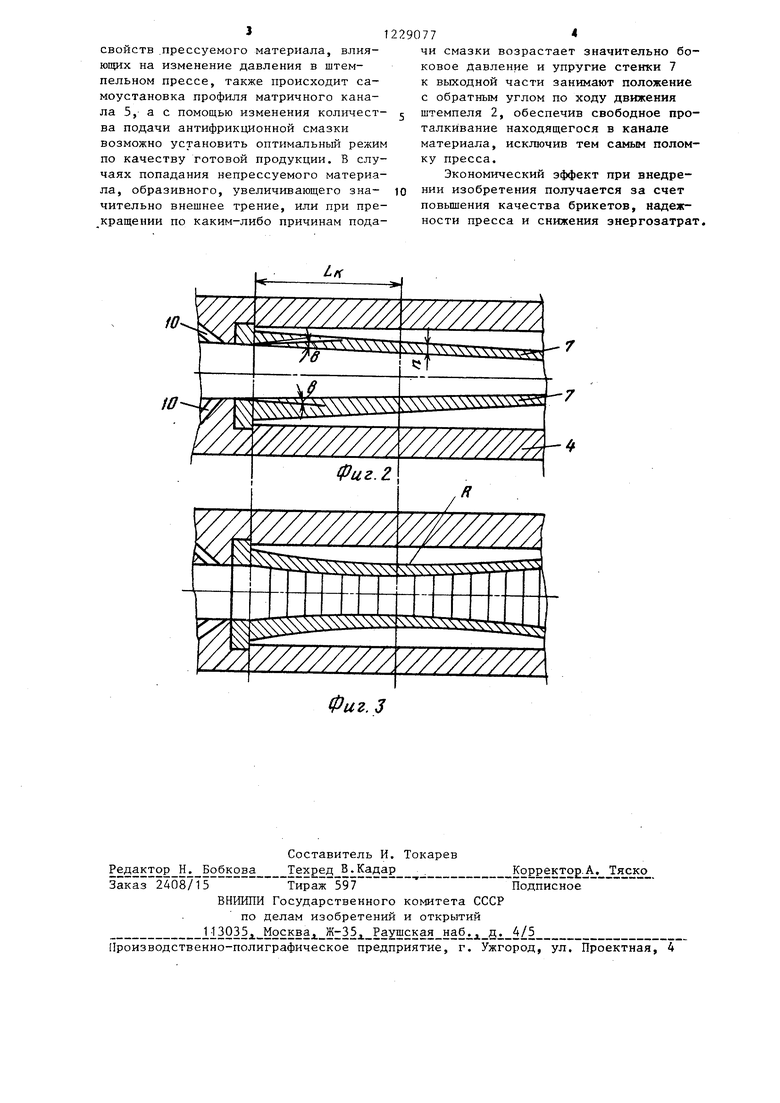

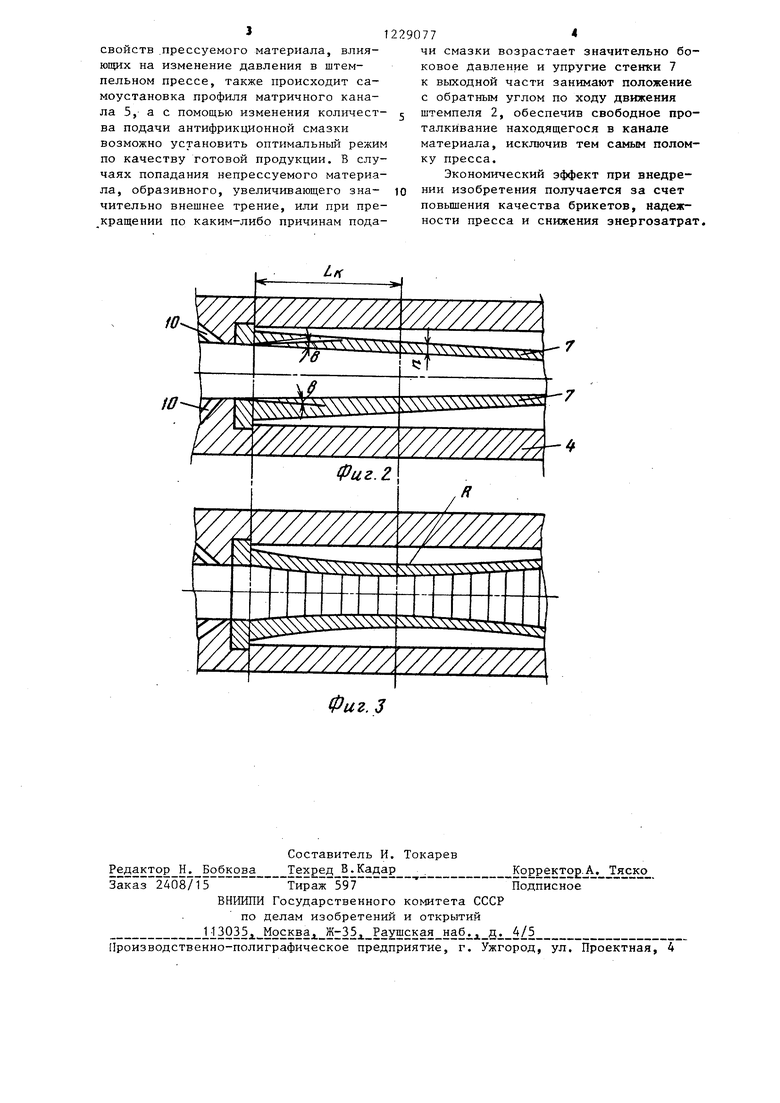

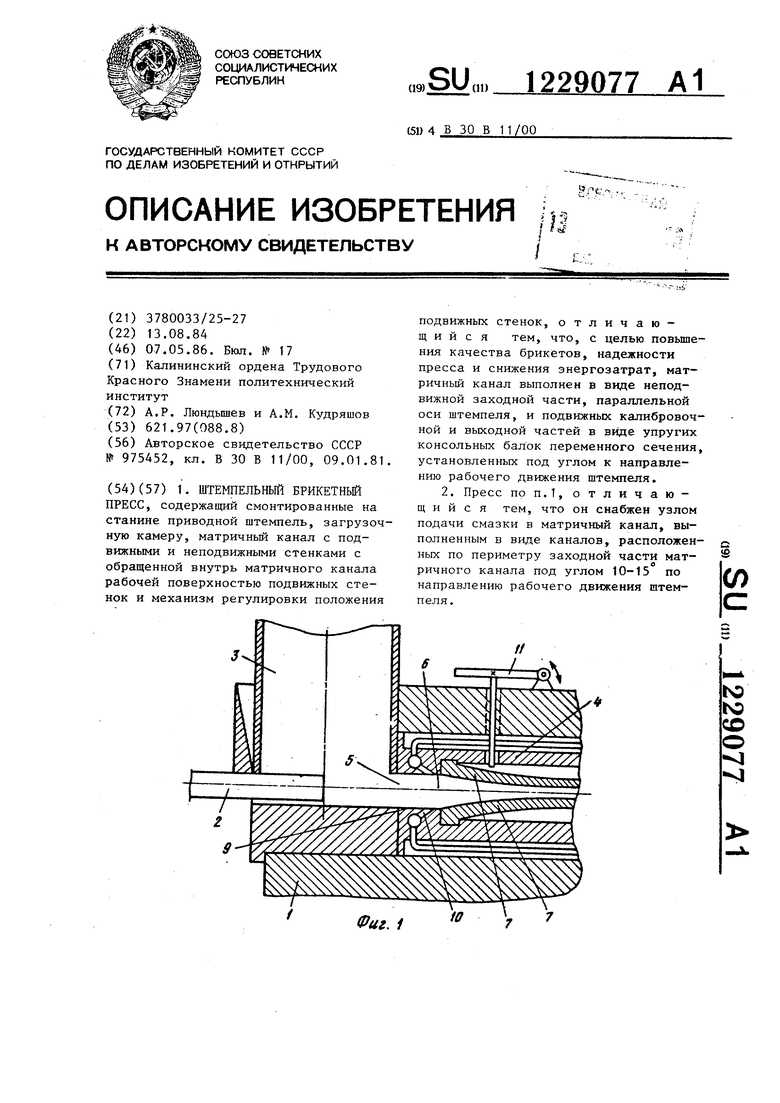

На фиг, 1 изображена принципиальная схема пресса; на фиг. 2 - калибровочная и выходная части канала перед началом прессования; на фиг. 3 - то же, в рабочем состоянии.

Пресс штемпельный состоит из станины 1, на которой смонтирован при35

водной штемпель 2 (привод не показан)iS дым ходом штемпеля 2. При достиже- загрузочная камера 3, обойма 4 с матричным каналом 5, образованным неподвижными стенками 6 и подвижными упругими стенками 7 переменной тол- щины, консольно закрепленными внутри обоймы 4 под углом 8 к направлению рабочего движения штемпеля 2. По периметру заходной части матричного канала 5, образованной неподвижными стенками 9 и 6, выполнены каналы 10 подачи антифрикционной смазки, расположенные под углом 10-15 по направлению рабочего движения штемпеля 2 (привод подачи смазки не показан), На станине 1 смонтирован также, например, червячно-винтовой механизм 11 начальной регулировки положения упругих стенок 7 матричного канала 5,

Переменное сечение консольньос упругих стенок 7 в калибровочной и выходной части матричного канала 5 обусловлено действуюшдми силами,,

Изменение толщины консольных упругих стенок 7 в калибровочной зоне носит приближенно прямолинейньм характер. С целью простоты изготовления и некоторого снижения реакции сил упругости в выходной части целесообразно изготовлять упругие станки 7 в калибровочной и выходной части матричного канала 5 прямолинейными:,

Штемпельный брикетный пресс работает следующим образом.

Перед запуском пресса упругие стен- ни 7 устанавливают под углом, например, 1-1,5° в зависимости от физико- механических свойств прессуемого материала и открывают минимальную подачу антифрикционной смазки. С помощью червячно-винтового механизма 1 1 обеспечивают дополнительное сужение выходной части матричного кана- . ла 5 для создания необходимого протинии необходимого давления прессования (на выходе появляются полубрике ты) червячно-винтовой механизм 11 возвращают в исходное положение и

20 приступают к установке оптимального рабочего режима с помощью изменения количества подаваемой антифрикционной смазки.

Известно, что качество готового

35 брикета зависит от приложенного дав ления, бокового распора и характера распределения давления внутри форми руемого брикета. В свою очередь при ложенное давление в штемпельных пре

30 сах зависит от создаваемого противо давления и бокового распора, которы в основном зависят от сил внешнего трения. Следовательно, изменением сил внешнего трения возможно влиять на основные параметрь прессования. Наиболее целесообразно подавать антифрикционную смазку на стенки матрично1 о канала 5 в заходной части, в зоне малых давлений, где осущ

40i ствляется предварительное уплотнени матег иала, Величина малых давлений угол сопряжения с поверхностью матричного канала в 10-15 обеспечиваю бесперебойную подачу антифрикционно

45 смазки даже при попадании в каналы частиц прессуемого материала.

Изменение подачи антифрикционной смазки приводит к изменению величины Bi-Еешнего трения, а следовательно к изменению давления прессования, у лови распределения давления внутри прессуемого брикета и усилий боково го piicnopa. Это вызывает изменение действующего изгибающего момента на 5- консолыаые упругие стенки, 7 и они з нимают новое положение, т.е. самоус танавливаются в ИОВОМ рабочем режим При колебании физико-механических

50

290772

водавления в период злпуска пресса при отсутствии брикетов в канале. При кратковременных остановках и последующих запусках необходимость 5 использования червячно-винтового механизма 11 отпадает. Прессуемый материал через загрузочную камеру 3 штемпелем 2 по заходной части канала 5 подается к его калибровочной o части. За счет значительного сужения в выходн:ой части канала 5 происходит его заполнение и уплотнение материала с возрастанием бокового давления на стенки матричного канала 5 с каж

дым ходом штемпеля 2. При достиже-

нии необходимого давления прессования (на выходе появляются полубрикеты) червячно-винтовой механизм 11 возвращают в исходное положение и

приступают к установке оптимального рабочего режима с помощью изменения количества подаваемой антифрикционной смазки.

Известно, что качество готового

брикета зависит от приложенного давления, бокового распора и характера распределения давления внутри формируемого брикета. В свою очередь приложенное давление в штемпельных прессах зависит от создаваемого противодавления и бокового распора, которые в основном зависят от сил внешнего трения. Следовательно, изменением сил внешнего трения возможно влиять на основные параметрь прессования. Наиболее целесообразно подавать антифрикционную смазку на стенки матрично1 о канала 5 в заходной части, в зоне малых давлений, где осуществляется предварительное уплотнение матег иала, Величина малых давлений и угол сопряжения с поверхностью матричного канала в 10-15 обеспечивают бесперебойную подачу антифрикционной

смазки даже при попадании в каналы частиц прессуемого материала.

Изменение подачи антифрикционной смазки приводит к изменению величины Bi-Еешнего трения, а следовательно к изменению давления прессования, ус- лови распределения давления внутри прессуемого брикета и усилий бокового piicnopa. Это вызывает изменение действующего изгибающего момента на консолыаые упругие стенки, 7 и они занимают новое положение, т.е. самоустанавливаются в ИОВОМ рабочем режиме. При колебании физико-механических

31

свойств .прессуемого материала, влияющих на изменение давления в штемпельном прессе, также происходит самоустановка профиля матричного канала 5, а с помощью изменения количества подачи антифрикционной смазки возможно установить оптимальный режим по качеству готовой продукции. В случаях попадания непрессуемого материала, образивного, увеличивающего значительно внешнее трение, или при прекращении по каким-либо причинам пода2290774

чи смазки возрастает значительно боковое Давление и упругие стенки 7 к выходной части занимают положение с обратным углом по ходу движения 5 штемпеля 2, обеспечив свободное проталкивание находящегося в канале материала, исключив тем самым поломку пресса.

Экономический эффект при внедре10 НИИ изобретения получается за счет повьшения качества брикетов, надежности пресса и снижения энергозатрат

| название | год | авторы | номер документа |

|---|---|---|---|

| СОШКЛЯ !'йг:::::;ш1'^ii:^ ^{ittiTtgL | 1964 |

|

SU165646A1 |

| Брикетный пресс | 1983 |

|

SU1153070A1 |

| Пресс штемпельный брикетный | 1982 |

|

SU1038252A1 |

| ПРЕСС БРИКЕТНЫЙ УНИВЕРСАЛЬНЫЙ | 1998 |

|

RU2147994C1 |

| Штемпельный пресс для брикетирования соли | 1973 |

|

SU469617A1 |

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВАНИЯ ПРУТКОВ | 1996 |

|

RU2115498C1 |

| Брикетный штемпельный пресс | 1980 |

|

SU885046A1 |

| Брикетный пресс | 1981 |

|

SU975452A1 |

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВАНИЯ ТРУБ И ПРУТКОВ | 1997 |

|

RU2122909C1 |

| Брикетный пресс | 1979 |

|

SU1139850A1 |

Фиг.З

| Брикетный пресс | 1981 |

|

SU975452A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1986-05-07—Публикация

1984-08-13—Подача