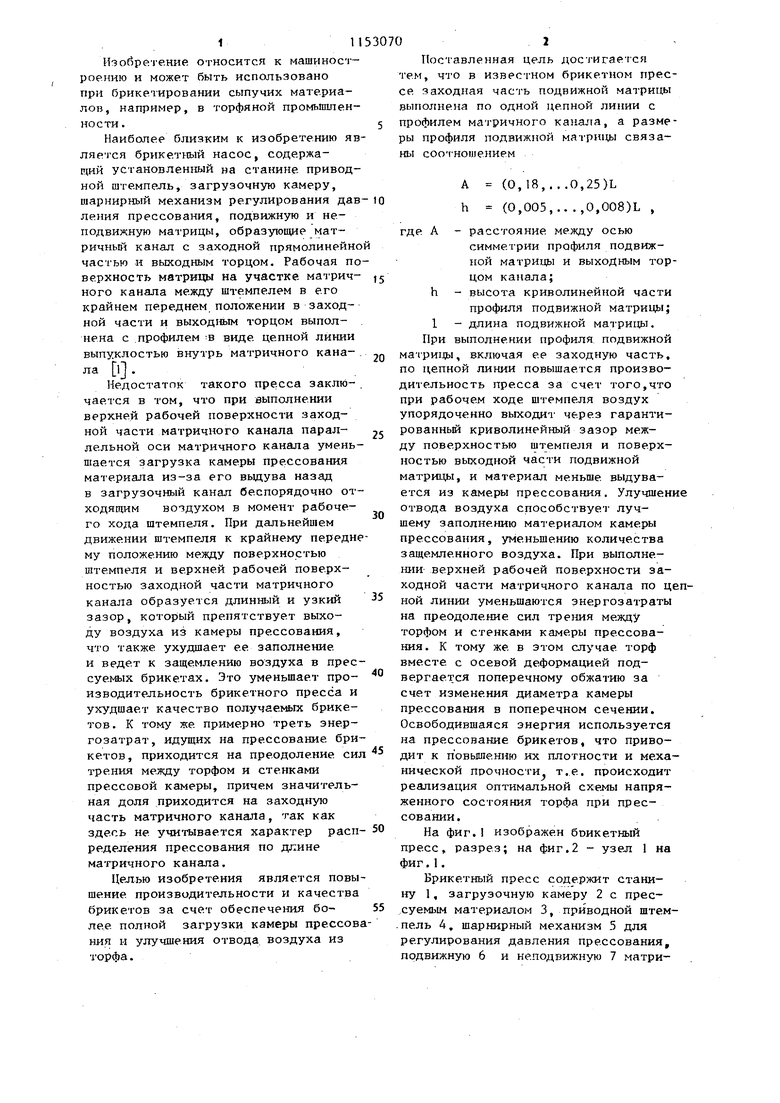

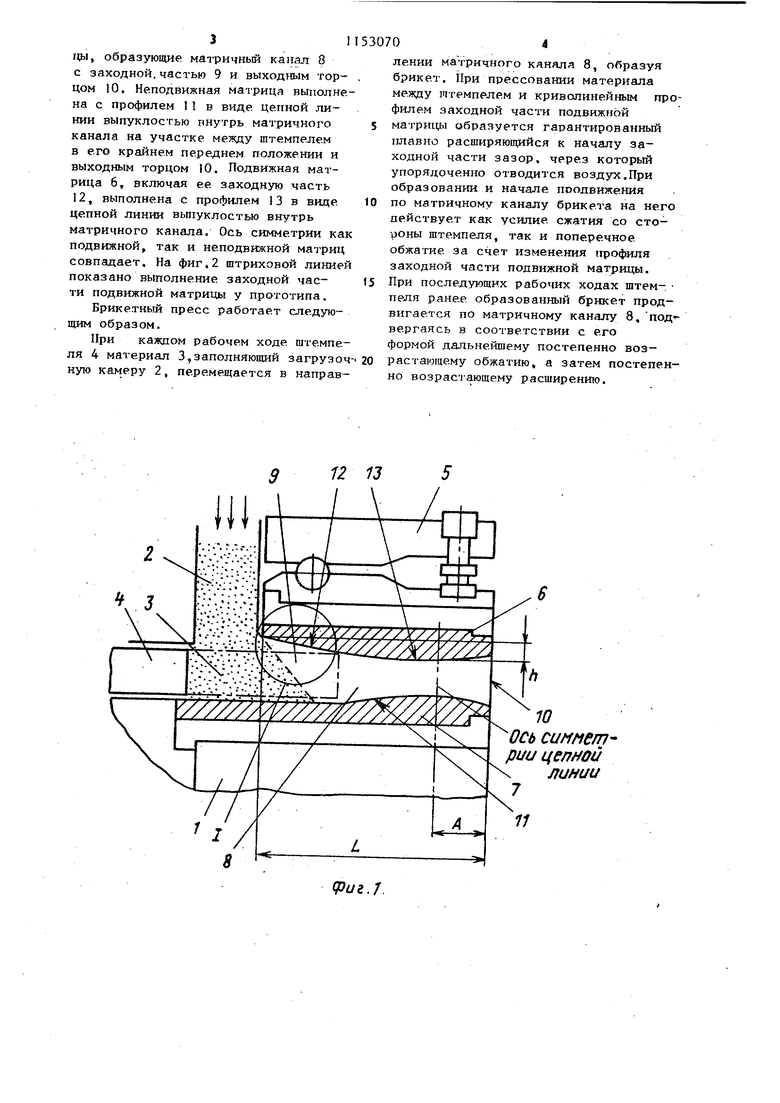

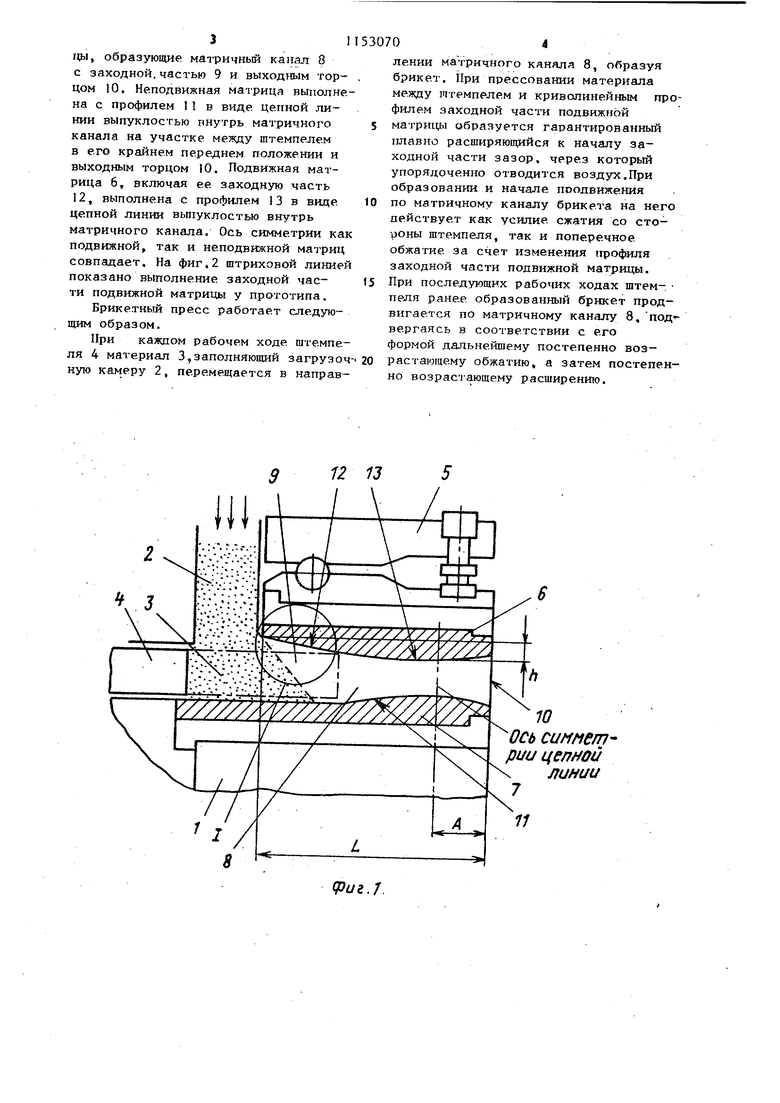

Изо6ре|ение. относится к машиностроению и может быть использовано при брикетировании сыпучих материалов, например, в торфяной промьшшен ности. Наиболее близким к изобретению яв ляется брикетный насос, содержащий установленный на станине привод ной штемпель, загрузочную камеру, шарнирный механизм регулирования да ления прессования, подвижную и неподвижную матрицы, образующие матричньй канал с заходной прямолинейн частью и выходным торцом. Рабочая п верхность матрицы на участке матричного канала между ште.мпелем в его крайнем переднем положении в заходной части и выходным торцом выполнена с профилем -в виде цепной линии выпуклостью внутрь матричного канала l . Недостаток такого пре.сса заключается в том, что при выполнении верхней рабочей поверхности заходной части матричного канала параллельной оси матричного канала умень шается загрузка камеры пре.ссования материала из-за его выдува назад в загрузочный канал беспорядочно от ходящим воздухом в момент рабочего хода штемпеля. При дальнейшем движении штемпеля к крайнему передн му положению между поверхностью штемпеля и верхней рабочей поверхностью заходной части матричного канала образуется длинный и узкий зазор, который препятствует выходу воздуха из камеры прессования, что также ухудшает ее заполнение. и ведет к защемлению воздуха в прес суемых брикетах. Это уменьшает производительность брикетного пресса и ухудшает качество получае.М)Гх брикетов. К тому же. примерно треть энергозатрат, идущих на прессование бри кетов, приходится на преодоление си трения между торфом и стенками прессовой камеры, причем значительная доля приходится на заходную часть матричного канала, так как здесь не учитывается характер расп реде.ления прессования по длине матричного канала. Целью изобретения является повы шение производительности и качества брикетов за счет обеспече1Л1я более полной загрузки камеры прессов ния и улучшения отвода воздуха из торфа. Поставленная цель достигается тем, что в известном брикетном прессе заходная часть подвижной матриць В1)1полнена по одной цепной линии с профилем мачричного канала, а размеры профиля подвижной матршда связаны соотношением А (0,18,...0,25)L h (0,005,.,.,0,008)L , где А - расстояние между осью симметрии профиля подвижной матрицы и выходным торцом канала; h - высота криволинейной части профиля подвижной матрицы; 1 - длина подвижной матртуа, При выполнении профиля подвижной матри1д 1, включая ее заходную часть, по цепной линии повышается производительность пресса за счет того,что при рабочем ходе штемпеля воздух упорядоченно выходит через гарантированный криволинейный зазор между поверхностью штемпеля и поверхностью выходной части подвижной матрицы, и материал меньше выдувается из камеры прессования. Улучшение отвода воздуха способствует лучшему заполнению материалом камеры прессования, уменьшению количества защемленного воздуха. При выполнешш верхней рабочей поверхности заходной части матричного канала по цепной линии уменьшаются энергозатраты на преодоление сил трения между торфом и стенками камеры пре.ссования, К тому же. в этом случае торф вместе с осевой деформацией подвергается поперечному обжатию за счет изменения диаметра камеры прессования в поперечном сечении. Освободившаяся энергия используется на прессование брикетов, что приводит к повышению их плотности и механической прочности т.е. происходит реализация оптимальной схе.мы напряженного состояния торфа при прессовании. На фиг.1 изображен брикетный пресс, разрез; на фиг.2 - узел 1 на фиг.1. Брикетный пресс содержит станину 1, загрузочную камеру 2 с прессуемым материалом 3, приводной штемпель 4, шарнирный механизм 5 для регулирования давления прессования, подвижную 6 и неподвижную 7 матри3II

цы, образующие матричный 8 с заходной,частью 9 и выходтым торцом 10. Неподвижная матрица выполнена с профилем I 1 в виде цепной .тшкии выпуклостью внутрь матричного канала на участке между штемпелем в его крайнем пере-днем положении и выходным торцом Ю. Подвижная матрица 6, включая ее заходную часть 12, выполнена с профилем 13 в виде цепной линии выпуклостью внутрь матричного канала. Ось симметрии как подвижной, так и неподвижной матриц совпадает. На фиг.2 штриховой линией показано выполнение заходной части подвижной матрицы у прототипа.

Брикетный пресс работает следующим образом.

При каждом рабочем ходе штемпеля 4 материал 3,заполняющий загрузочную камеру 2, перемещается в направ04

лении матричного канала 8, образуя брикет. ilpH прессовании материала между штемпелем и криволинейным профилем заходной части подвижной матрицы образуется гарантированный плавно расширяющийся к началу заходной части зазор, через который упорядоченно отводится воздух,При образовании и начале поодвижения

по матричному каналу брикета на него действует как усилие сжатия со стороны штемпеля, так и поперечное обжатие за счет изменения профиля заходной части подвижной матрицы,

При последующих рабочих ходах штем- пеля ранее образованный брикет продвигается по матричному каналу 8, под вергаясь в соответствии с его формой дальнейшему постепенно возрастающему обжатию, а затем постепенно возрастающему расширению.

| название | год | авторы | номер документа |

|---|---|---|---|

| Брикетный пресс | 1981 |

|

SU975452A1 |

| Брикетный пресс | 1983 |

|

SU1139631A2 |

| СОШКЛЯ !'йг:::::;ш1'^ii:^ ^{ittiTtgL | 1964 |

|

SU165646A1 |

| Штемпельный брикетный пресс | 1984 |

|

SU1229077A1 |

| Брикетный штемпельный пресс для сыпучих материалов | 1981 |

|

SU1017511A1 |

| Брикетный штемпельный пресс | 1980 |

|

SU885046A1 |

| Устройство для получения торфяных брикетов | 1985 |

|

SU1399331A1 |

| Брикетный пресс | 1979 |

|

SU1139850A1 |

| Пресс брикетный | 1979 |

|

SU863407A2 |

| ПРЕСС БРИКЕТНЫЙ УНИВЕРСАЛЬНЫЙ | 1998 |

|

RU2147994C1 |

БРИКЕТНЫЙ ПРЕСС, включающий установленный на станине приводной штемпель, загрузочную камеру, шарнирный механизм регули- рования давления прессования, матричный канал, образованный неподвижной и подвижной с заходной частью матрицами с профипе 1 в виде цепной линии, обращенной выпуклостью внутрь матричного канала на- участке между приводным штемпелем в его крайнем переднем положении и выходным торцом, отличающийся тем, что, с целью повышения производительности и качества брикетов ;за счет обеспечения более полной загрузки камеры прессования и улучшения отвода воздуха из торфа, заходная часть подвижной матрицы выполнена по одной цепной линии с профилем матричного канала, а размеры профиля подвижной матрицы связаны соотношением А

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1985-04-30—Публикация

1983-07-01—Подача