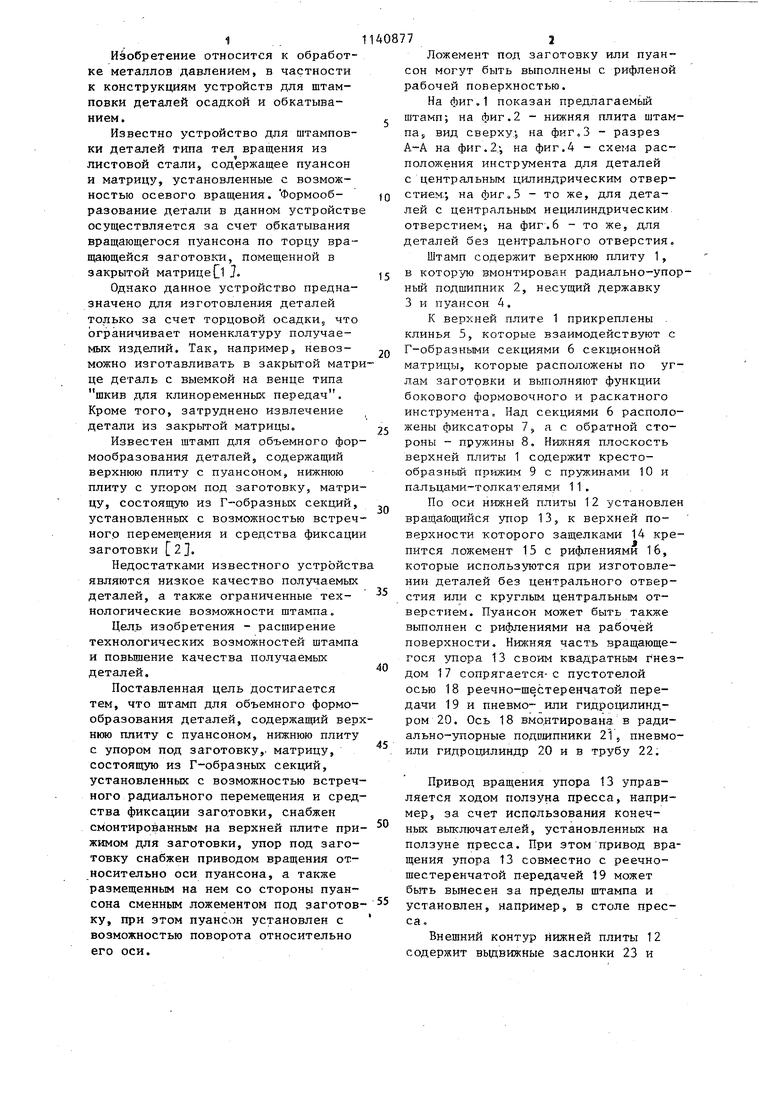

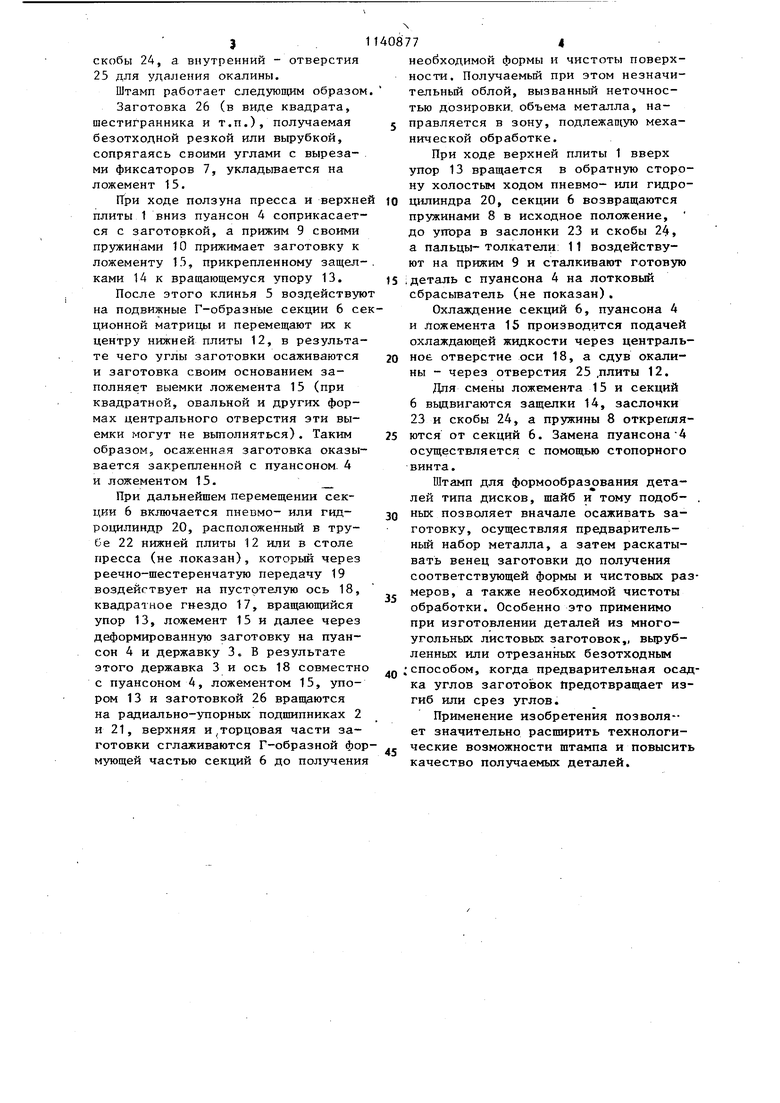

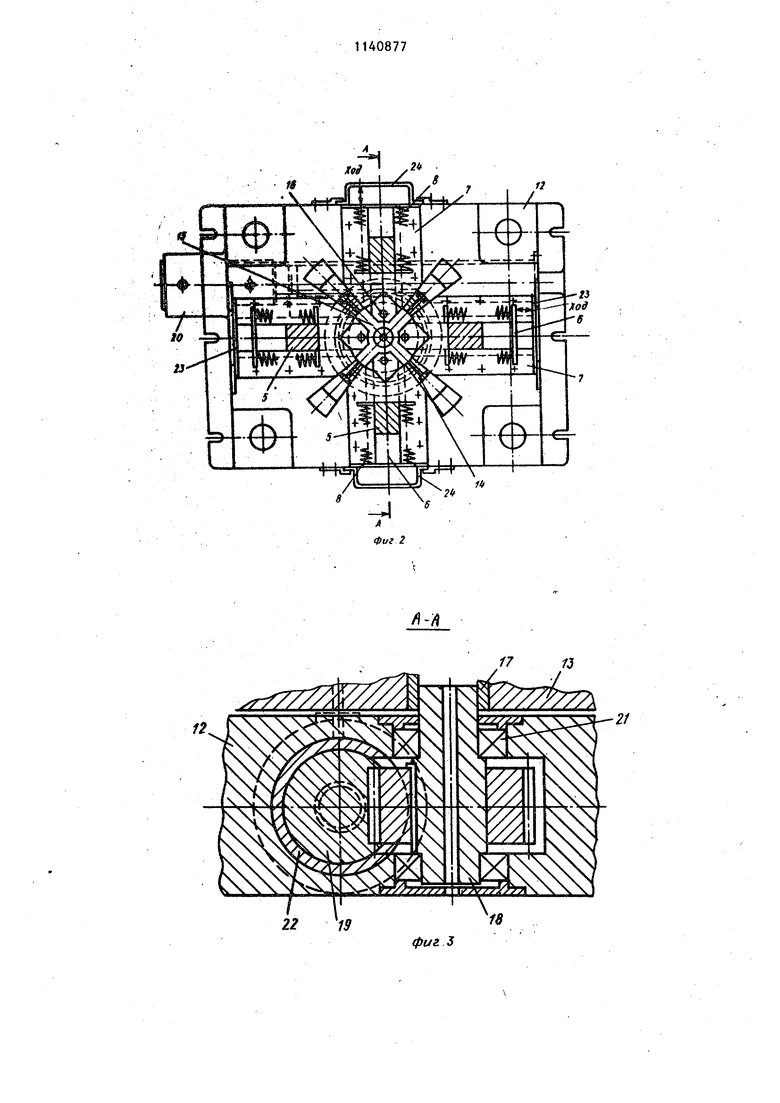

Изобретение относится к обработке металлов давлением, в частности к конструкциям устройств для штампозки деталей осадкой и обкатыванием. Известно устройство для штамповки деталей типа тел вращения из листовой стали, содержащее пуансон и матрицу, установленные с возможностью осевого вращения. Формообразование детали в данном устройств осуществляется за счет обкатывания вращающегося пуансона по торцу вращающейся заготовки, помещенной в закрытой матрице Li JОднако данное устройство предназначено для изготовления деталей только за счет торцовой осадкИд что ограничивает номенклатуру получаемых изделий. Так, например, невозможно изготавливать в закрытой матр це деталь с выемкой на венце типа шкив для клиноременных передач, Кроме того, затруднено извлечение детали из закрытой матрицы. Известен штамп для объемного фор мообразования деталей, содержащий верхнюю плиту с пуансоном, нижнюю плиту с упором под заготовку, матри цу, состоящую из Г-образных секций, установленных с возможностью встреч ного перемещения и средства фиксаци заготовки 2. Недостатками известного устройст являются низкое качество получаемых деталей, а также ограниченные технологические возможности штампа Цель изобретения - расширение технологических возможностей штампа и повьшение качества получаемых деталей. Поставленная цель достигается тем, что штамп для объемного формообразования деталей, содержащий вер нюю плиту с пуансоном, нижнюю плиту с упором под заготовку,, матрицу, состоящую из Г-образных секций, установленных с возможностью встреч ного радиального перемещения и сред ства фиксации заготовки, снабжен смонтированным на верхней плите при жимом для заготовки, упор под заготовку снабжен приводом вращения относительно оси пуансона, а также размещенным на нем со стороны пуансона сменным ложементом под заготов ку, при этом пуансон установлен с возможностью поворота относительно его оси. Ложемент под заготовку или пуансон могут быть выполнены с рифленой рабочей поверхностью. На фиг,1 показан предлагаемьй штамп; на фиг.2 - нижняя плита штампа, вид сверху;, на фиг.З - разрез А-А на фиг.2., на фиг.4 - схема расположения инструмента для деталей с центральным цилиндрическим отверстием., на фиг,5 - то же, для деталей с центральным нецилиндрическим, отверстием-, на фиг.6 - то же, для деталей без центрального отверстия. Штамп содержит верхнюю плиту 1, в которую вмонтирован радиально-упорный подшипник 2, несущий державку 3 и пуансон 4. К верхней плите 1 прикреплены . клинья 5, которые взаимодействуют с Г-образными секциями 6 секционной матрицы, которые расположены по углам заготовки и выполняют функции бокового формовочного и раскатного инструмента. Над секциями 6 расположены фиксаторы 7, а с обратной стороны - пружины 8. Нижняя плоскость верхней плиты 1 содержит крестообразный прижим 9 с пружинами 10 и пальцами-толкателями 11. По оси нижней плиты 12 установлен вращающийся упор 13, к верхней поверхности которого защелками 14 крепится ложемент 15 с рифлениями 16, которые используются при изготовлении деталей без центрального отверстия или с круглым центральным отверстием. Пуансон может быть также выполнен с рифлениями на рабочей поверхности. Нижняя часть вращающегося упора 13 свои1 1 квадратным гнездом 17 сопрягается-с пустотелой осью 18 реечно-шестеренчатой передачи 19 и пневмо- или гидроцилиндром 20. Ось 18 вмонтирована в радиально-упорные подпшпники 21, пневмоили гидроцилиндр 20 и в трубу 22. Привод вращения упора 13 управляется ходом ползуна пресса, например, за счет использования конечных выключателей, установленных на ползуне пресса. При этом привод вращения упора 13 совместно с реечношестеренчатой передачей 19 может быть вынесен за пределы штампа и установлен, например, в столе пресса, Внешний контур нижней плиты 12 содержит вьщвижные заслонки 23 и скобы 24, а внутренний - отверстия 25 для удаления окалины. Штамп работает следующим образом Заготовка 26 (в виде квадрата, шестигранника и т.п.), получаемая безотходной резкой или вырубкой, сопрягаясь своими углами с вырезами фиксаторов 7, укладывается на ложемент 15. При ходе ползуна пресса и верхне плиты 1 вниз пуансон 4 соприкасается с заготовкой, а прижим 9 своими пружинами 10 прижимает заготовку к ложементу 15, прикрепленному защелками 14 к вращающемуся упору 13. После этого клинья 5 воздействую на подвижные Г-образные секции 6 се ционной матрицы и перемещают их к центру нижней плиты 12, в результате чего углы заготовки осаживаются и заготовка своим основанием заполняет выемки ложемента 15 (при квадратной, овальной и других формах центрального отверстия эти выемки могут не вьтолняться). Таким образом, осаженная заготовка оказывается закрепленной с пуансоном. 4 и ложементом 15. При дальнейшем перемещении секции 6 включается пневмо- или гидроцилиндр 20, расположенный в трубе 22 нижней плиты 12 или в столе пресса (не .показан), которьй через реечно-шестеренчатую передачу 19 воздействует на пустотелую ось 18, квадратное гнездо 17, вращающийся упор 13, ложемент 15 и далее через деформированную заготовку на пуансон 4 и державку 3. В результате этого державка 3 и ось 18 совместн с пуансоном 4, ложементом 15, упором 13 и заготовкой 26 вращаются на радиально-упорных подшипниках 2 и 21, верхняя и,торцовая части заготовки сглаживаются Г-образной фо мующей частью секций 6 до получени необходимой формы и чистоты поверхности. Получаемьй при этом незначительный облой, вызванный неточностью дозировки, объема металла, направляется в зону, подлежащую механической обработке. При ходэ верхней плиты 1 вверх упор 13 вращается в обратную сторону холостым ходом пневмо- или гидроцилиндра 20, секции 6 возвращаются пружинами 8 в исходное положение, до упора в заслонки 23 и скобы 24, а пальцы- толкатели: 11 воздействуют на прижим 9 и сталкивают готовую деталь с пуансона 4 на лотковый сбрасьгоатель (не показан). Охлаждение секций 6, пуансона 4 и Ложемента 15 производится подачей охлаждающей жидкости через центральное отверстие оси 18, а сдув окалины - через отверстия 25 .плиты 12. Для смены ложемента 15 и секций 6 выдвигаются защелки 14, заслонки 23 и скобы 24, а пружины 8 открегшяются от секций 6. Замена пуансона 4 осуществляется с помощью стопорного винта. Штамп для формообразования деталей типа дисков, шайб и тому подоб- , ных позволяет вначале осаживать заготовку, осуществляя предварительный набор металла, а затем раскатывать венец заготовки до соответствующей формы и чистовых размеров, а также необходимой чистоты обработки. Особенно это применимо при изготовлении деталей из многоугольных листовых заготовок,, вьфубленных или отрезанных безотходным способом, когда предварительная осадка углов saroToJBOK Предотвращает изгиб или срез углов. Применение изобретения позволя-ет значительно расширить технологические возможности штампа и повысить качество получаемых деталей.

12

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ Г-ОБРАЗНОГО КРЕПЕЖНОГО ЭЛЕМЕНТА И ШТАМП ПОСЛЕДОВАТЕЛЬНОГО ДЕЙСТВИЯ ДЛЯ ОСУЩЕСТВЛЕНИЯ ДАННОГО СПОСОБА | 2007 |

|

RU2354480C1 |

| ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ СКОБООБРАЗНЫХ ДЕТАЛЕЙ | 1992 |

|

RU2047406C1 |

| Универсально-гибочный автомат с приводом от центральной шестерни | 1984 |

|

SU1245381A1 |

| Штамп для загибки фланца | 1980 |

|

SU912338A1 |

| СПОСОБ ВЫТЯЖКИ КУЗОВНЫХ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 1994 |

|

RU2090289C1 |

| Штамп для последовательной штамповки деталей из прутка | 1974 |

|

SU506456A1 |

| Способ высадки утолщений преимущественно конической формы на трубных заготовках и штамп для его осуществления | 1987 |

|

SU1502153A1 |

| Штамп для обжима концевых утолщений на полых деталях | 1989 |

|

SU1803245A1 |

| МАТРИЦА ДЛЯ РЕВОЛЬВЕРНОГО ШТАМПА-АВТОМАТА | 1993 |

|

RU2064852C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ П-ОБРАЗНЫХ ДЕТАЛЕЙ | 2013 |

|

RU2535823C2 |

Г. ШТАМП ДЛЯ ОБЪЕМНОГО ФОРМООБРАЗОВАНИЯ ДЕТАЛЕЙ, преимущественно типа дисков, содержащий верхнюю плиту с пуансоном, нижнюю плиту -с упором под заготовку, матрицу, состоящую из Г-образных секций, установленных с возможностью встречного радиального перемещения и средства фиксации,заготовки, о т л и ч а ю щ и и с я тем, что, с целью расширения технологических возможностей и повышения качества псхлучаемых деталей, он снабжен смонтированным на верхней плите прижимом для заготовки, упор под заготовку снабжен приводом вращения относительно оси пуансона, а также размещенньп тна нем со стороны пуансона сменным ложементом под заготовку, при этом пуансон установлен с возможностью поворота относительно его оси. 2.Штамп по п.1, о т л и ч а ющ и и с я тем, что ложемент под Ш заготовку выполнен с рифленой рабочей поверхностью. 3.Штамп по п. 1, отличающийся тем, что пуансон выполнен с рифленой рабочей поверхностью.

/ / :

7 15

15

Фиг.б

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для штамповки | 1979 |

|

SU797824A2 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Штамп для штамповки деталей | 1979 |

|

SU867509A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-02-23—Публикация

1982-10-01—Подача