I

Изобретение относится к машиностроению и может быть использовано для обработки нежестких деталей типа тел вращения, таких как гильзы двигателей .внутреннего сгорания, пневмо-и гидроцилиндры, роторы электродвигателей и т.п.

Известен способ обработки тонкостенных цилиндрических деталей, включающий закрепление деталей по всей длине путем неравномерной по окружности деформации ее стенок, осуществляемой радиально перемещаемыми зажимными элементами оправки, и формирование обрабатываемой поверхности перемещением режущего инструмента вдоль оси вращающейся детали ,

Недостатки этого способа - наличие вращающихся и контактирующих с обрабатываемой деталью зажимных элементов, способствующих возникновению автоколебаний, износ направляющих качения зажимных элементов, что приводит к быстрой потере точности центрирования и обработки, сложность обеспечения синхронного перемещения зажимных элементов в радиальном направлении, возможность проскальзывания детали относи тельно зажимных элементов при возрастании режимов обработки вследствие малой площади контакта, низкая жесткость зажимных элементов, что ограничивает производительность обработки и снижает ее качество.

Цель изобретения - повьшение точности обработки.

Указанная цель достигается тем, что согласно способу обработки тонкостенных цилиндрических деталей, включающему закрепление детали на всей длине путем неравномерной по окружности деформации ее стенок, осуществляемой радиально перемещаемыми зажимными элементами оправки, и формирование обрабатьгааемой поверхности перемещением режущего инструмента вдоль оси вращающейся детали, перемещение упругих элементов осуществляют одинаковыми по величине и равноудаленными по углу магнитными потоками, вращают оправк с деталью и магнитные потоки навстрчу друг другу с одинаковой угловой скоростью, а усилие резания прикладывают в зоне контакта упругих элементов с деталью.

12

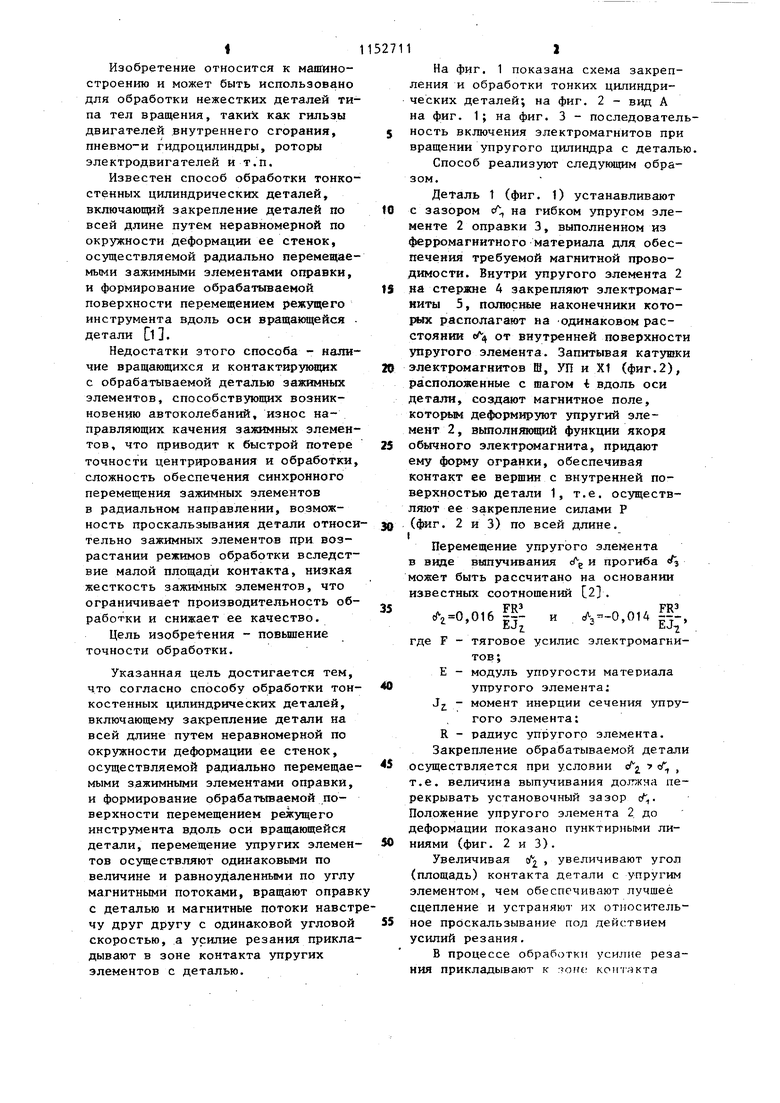

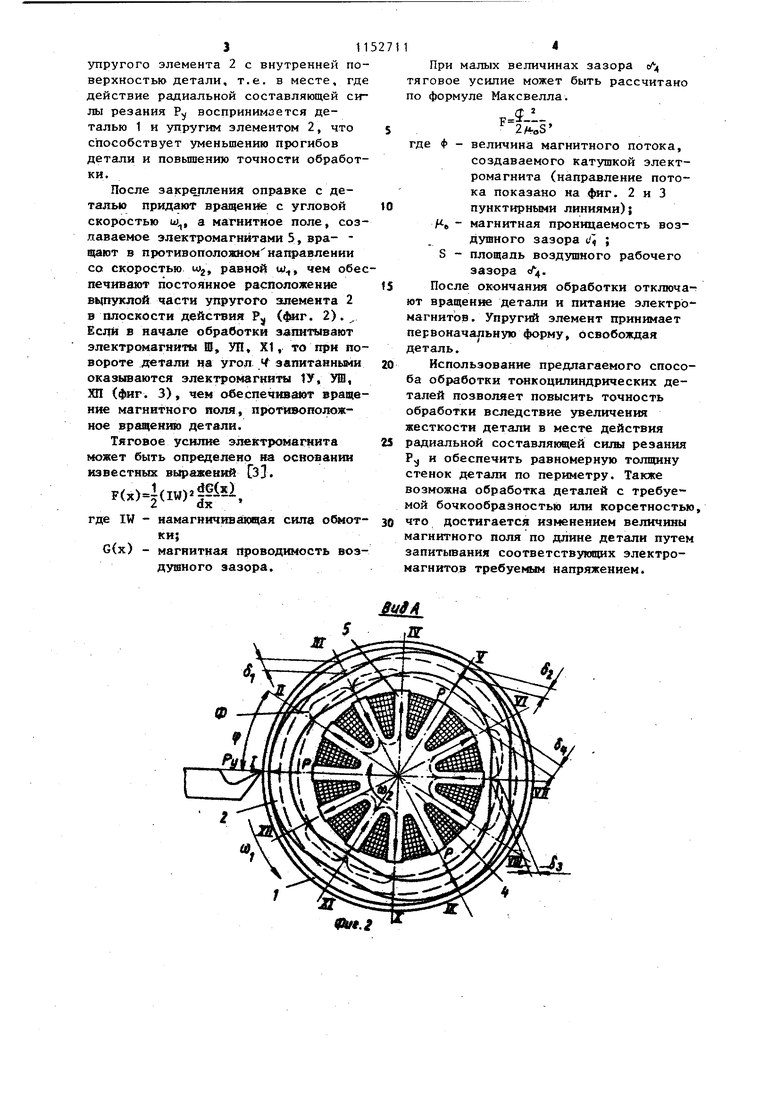

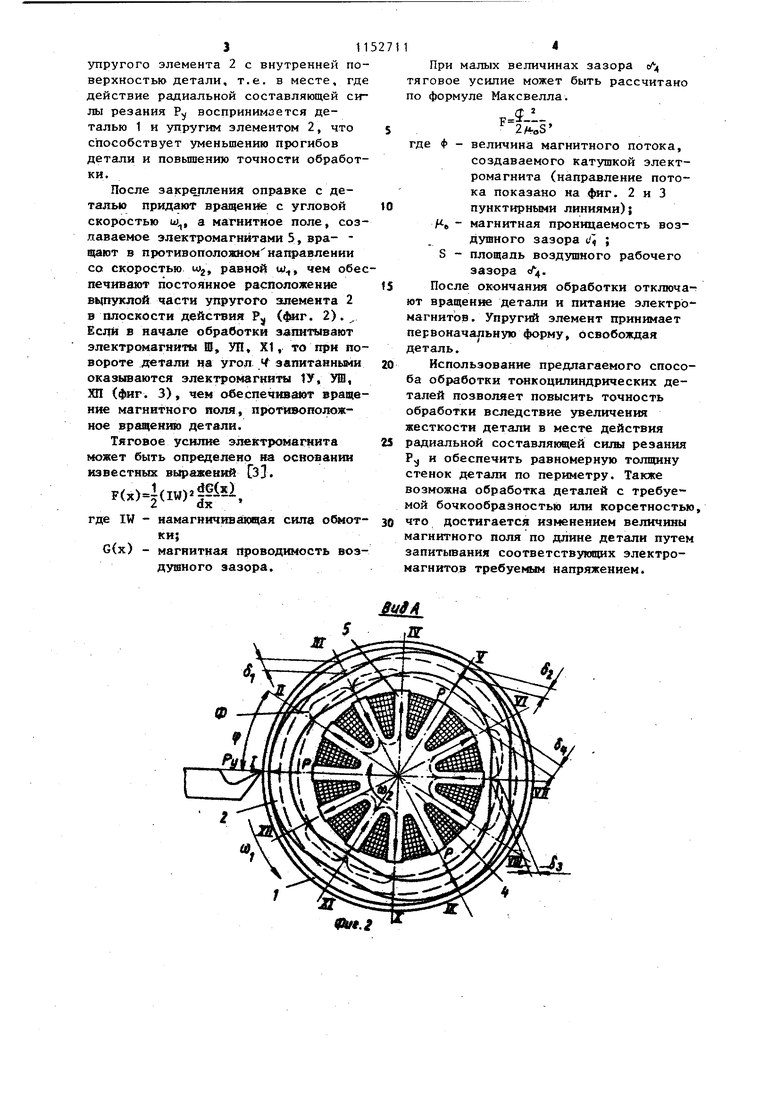

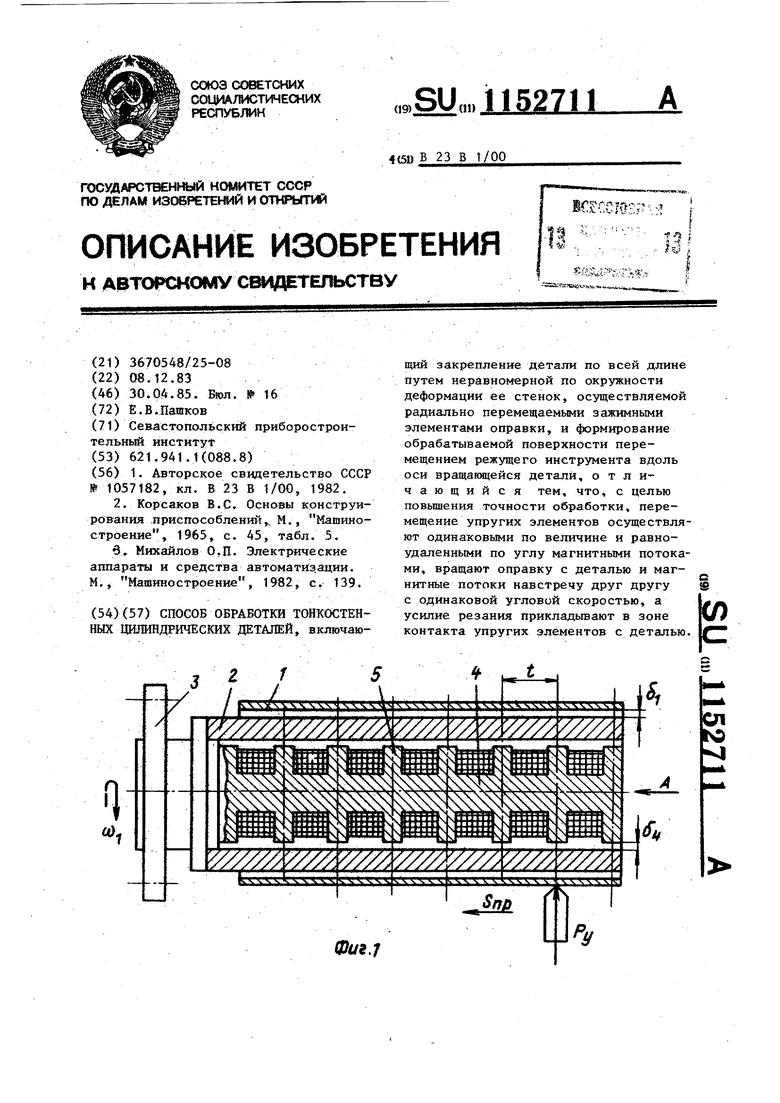

На Фиг. 1 показана схема закрепления и обработки тонких цилиндрических деталей; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - последователность включения электромагнитов при вращении упругого цилиндра с деталь

Способ реализуют следующим образом.

Деталь 1 (фиг. 1) устанавливают с зазором сЛ, на гибком упругом элементе 2 оправки 3, выполненном из 4«рромагнитного материала для обеспечения требуемой магнитной проводимости. Внутри упругого элемента 2 на стержне 4 закрепляют электромагниты 5, полюсные наконечники которь№. располагают на одинаковом расстоянии от внутренней поверхност упругого элемента. Запитывая катушк электромагнитов Ш, УП и XI (фиг.2), расположенные с тагом t вдоль оси детали, создают магнитное поле, которьи деформируют упругий элемент 2, выполнягаций функции якоря обычного электромагнита, придают ему форму огранки, обеспечивая контакт ее вершин с внутренней поверхностью детали 1, т.е. осзлществляют ее закрепление силами Р

(фиг. 2 и 3) по всей длине. I

Перемещение упругого элемента

в виде ввшучивания «Ag и прогиба « может быть рассчитано на основании известных соотношений t2.

FR3

ррз з-0.014 , (Л, 0,016 3 EJ где F - тяговое усилие электромагнитов;Е - модуль упругости материала

упругого элемента: J - момент инерции сечения упругого элемента:

R - радиус упругого элемента. Закрепление обрабатываемой детали осуществляется при условии / , т.е. величина выпучивания дохгжна перекрывать установочный заэор с,. Положение упругого элемента 2 До деформации показано пунктирными линиями (фиг. 2 и 3).

Увеличивая с/2 , увеличивают угол (площадь) контакта детали с упругим элементом, чем обеспечивают лучшее сцепление и устраняют их относительное проскальзывание под действием усилий резания.

В процессе обработки усилие резания прикладывают к зоне; контакта

311

упругого элемента 2 с внутренней поверхностью детали, т.е. в месте, где действие радиальной составляющей силы резания Р,у воспринимзется деталью 1 и упругим элементом 2, что способствует уменьшению прогибов детали и повышению точности обработки.

После закреплений оправке с деталью придают вращен14е с угловой скоростью w, а магнитное поле, создаваемое электромагнитами 5, вра- щают в противоположном направлении со скоростью Wg, равной ш, чем обеспечивают постоянное расположению вцпуклой части упругого элемента 2 в плоскости действия Р (г. 2). . Если в начале обработки запнтывают электромагниты Ш, УП, XI, то при повороте детали на угол Ч запитанными оказываются электромагниты 1У, УИ, ХП (фиг. 3), чем обеспечивает вращение магнитного поля, противоположное вращению детали.

Тяговое усилие электромагнита может быть определено на основании известных выражений СзЗ.

)|(IW)||.

где IW - намагничивающая сила обмотки;

G(x) - магнитная йроводю«)сть воздзшного зазора.

Ф

9т, г

14

При малых величинах зазора сЛ тяговое усилие может быть рассчитано по формуле Максвелла.

к-$-1 2/4.,S

где ф - величина магнитного потока, создаваемого катушкой электромагнита (направление потока показано на фиг. 2 и 3 пунктирными линиями); Мс, магнитная проницаемость воздушного зазора (,lj ; S - площадь воздушного рабочего

зазора «/4После окончания обработки отключают вращение детали и питание электромагнитов . Упругий элемент принимает первоначальную форму, освобождая деталь.

Использование предлагаемого способа обработки тонкоцилиндрических деталей позволяет повысить точность обработки вследствие увеличения жесткости детали в месте действия радиальной составляющей сити резания Ру и обеспечить равномерную толщину стенок детали по периметру. Также возможна обработка деталей с требуемой бочкообраэностью или корсетность что достигается изменением величины магнитного поля по длине детали путе запитывания соответствуюпшх электромагнитов тpeбye adм напряжением.

Ж

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки тонкостенных цилиндрических деталей | 1984 |

|

SU1140887A1 |

| Устройство для обработки тонкостенных цилиндрических деталей | 1984 |

|

SU1140888A1 |

| Устройство для зажима тонкостенных деталей | 1980 |

|

SU986624A1 |

| Устройство для программного управления обработкой тонкостенных цилиндрических деталей | 1981 |

|

SU952443A1 |

| Устройство для обработки тонкостенных цилиндрических деталей | 1982 |

|

SU1047598A1 |

| Раздвижная оправка | 1981 |

|

SU956168A1 |

| Разжимная оправка | 1981 |

|

SU986630A1 |

| Способ обработки тонкостенных цилиндрических деталей | 1983 |

|

SU1127691A1 |

| Устройство для закрепления нежестких деталей | 1984 |

|

SU1180170A1 |

| Способ обработки нежестких де-ТАлЕй ТипА ВАлОВ | 1979 |

|

SU852447A1 |

СПОСОБ ОБРАБОТКИ ТОНКОСТЕННЫХ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ, включающий закрепление детали по всей длине путем неравномерной по окружности деформации ее стенок, осуществляемой радиально перемещаемыми зажимными элементами оправки, и формирование обрабатываемой поверхности перемещением режущего инструмента вдоль оси вращакнцейся детали, о т л и чающийся тем, что, с целью повышения точности обработки, перемещение упругих элементов осуществляют одинаковыми по величине и равноудаленными по углу магнитными потоками, вращают оправку с деталью и магнитные потоки навстречу друг другу с одинаковой угловой скоростью, а (/) усилие резания прикладывают в зоне контакта упругих элементов с деташью.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ обработки тонкостенных цилиндрических деталей | 1981 |

|

SU1057182A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Корсаков B.C | |||

| Основы конструирования приспособлений,, М., Машиностроение, 1965, с | |||

| Железобетонный фасонный камень для кладки стен | 1920 |

|

SU45A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Михайлов О,П | |||

| Электрические аппараты и средства автоматизации | |||

| М., Машиностроение, 1982, с | |||

| Способ подпочвенного орошения с применением труб | 1921 |

|

SU139A1 |

Авторы

Даты

1985-04-30—Публикация

1983-12-08—Подача