Г

Изобретение относится к области машиностроения, преимущественно к производству тары.

Известно устройство для сборки тары,

содержащее магазин для пластин, узел подачи и установки крепежных элементов и средство подачи пластин 1.

Известно также устройство для сборки тары, содержащее магазин для пластин, узел подачи и установки крепежных элементов и средство подачи пластин 2.

Однако известное устройство для сборки тары обладает ограниченными технологическими возможностями.

Целью изобретения является расщирение технологических возможностей путем обеспечения сборки плоских поддонов.

Цель достигается тем, что устройство для сборки тары, содержащее магазин для пластин, узел подачи и установки крепежных элементов и средство подачи пластин, снабжено бункером для стяжек и дополнительными магазинами для пластин, а средство подачи пластин выполнено в виде конвейеров, одни из которых установлены вертикально и соединены попарно с возможностью перемещения одного относительного другого в каждой паре, а другие - горизонтально и расположены между парами вертикальных конвейеров, при этом каждый из магазинов и бункер для стяжек установлены на пути перемещения грузонесущих элементов соответствующего конвейера и оснащены приспособлениями для поштучной выдачи элементов собираемой тары.

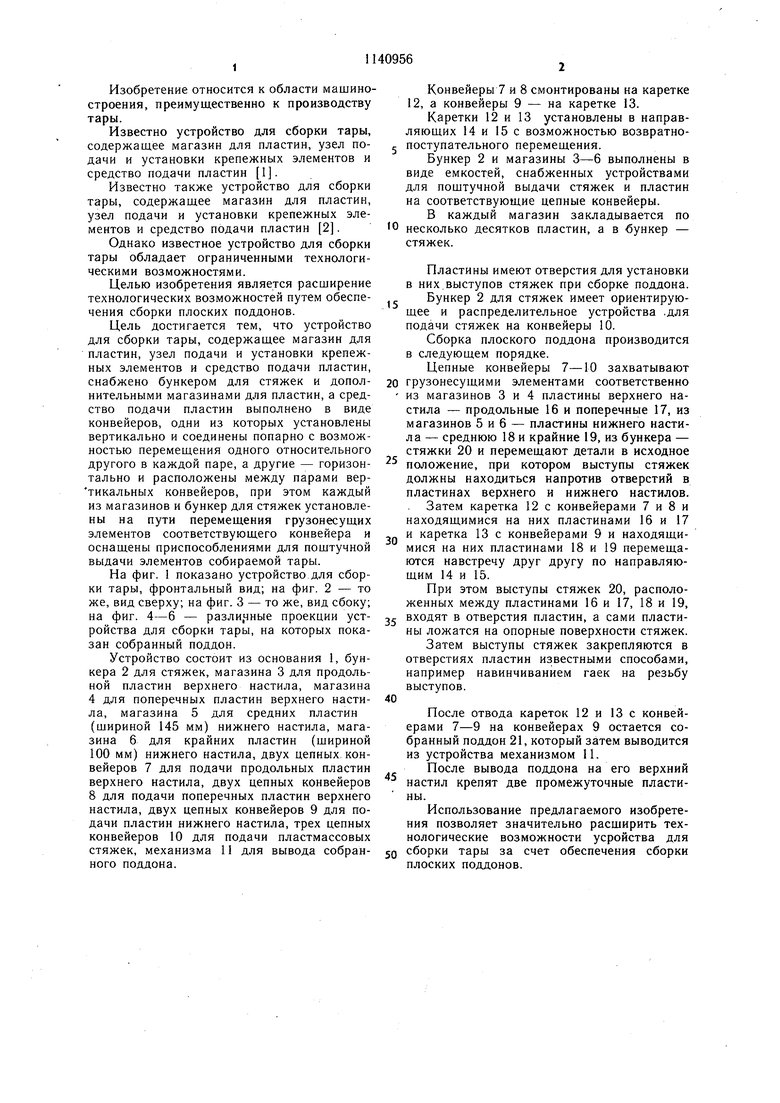

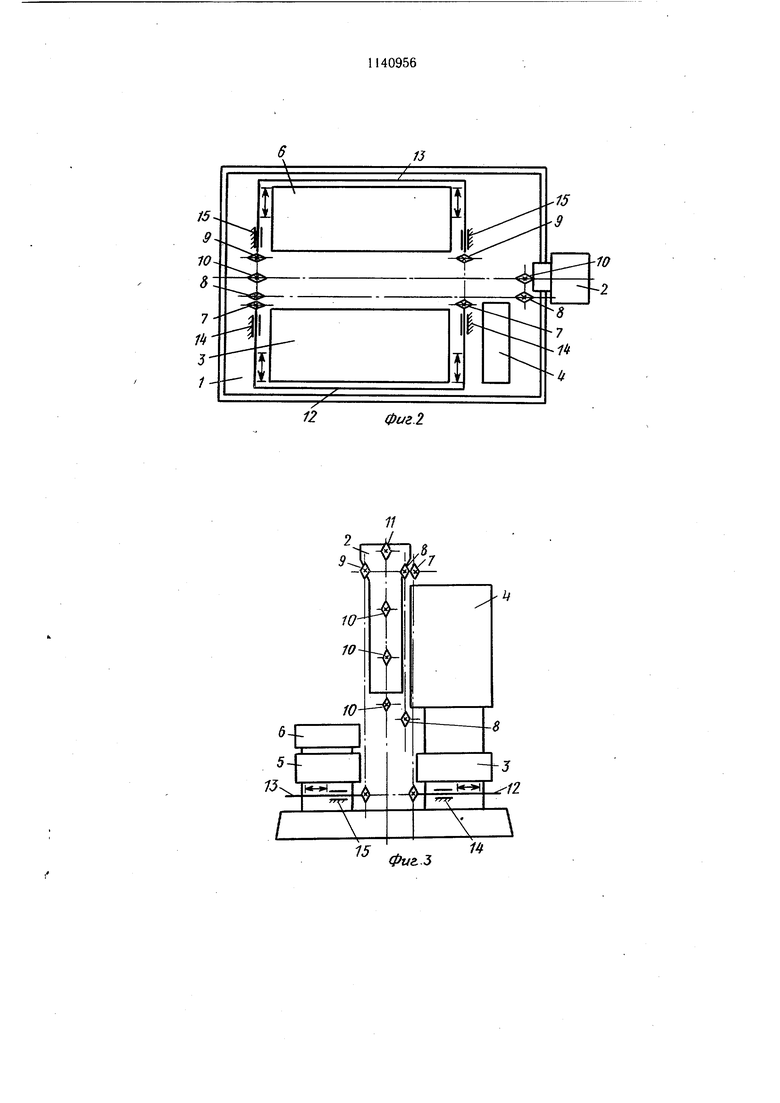

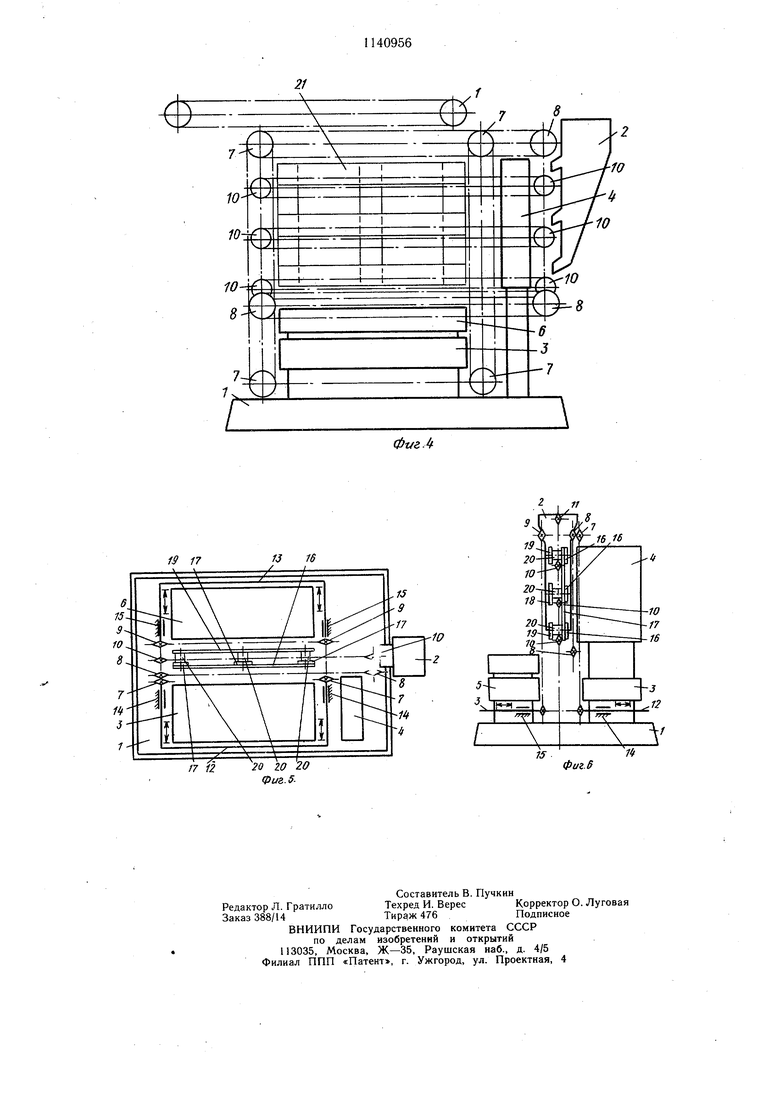

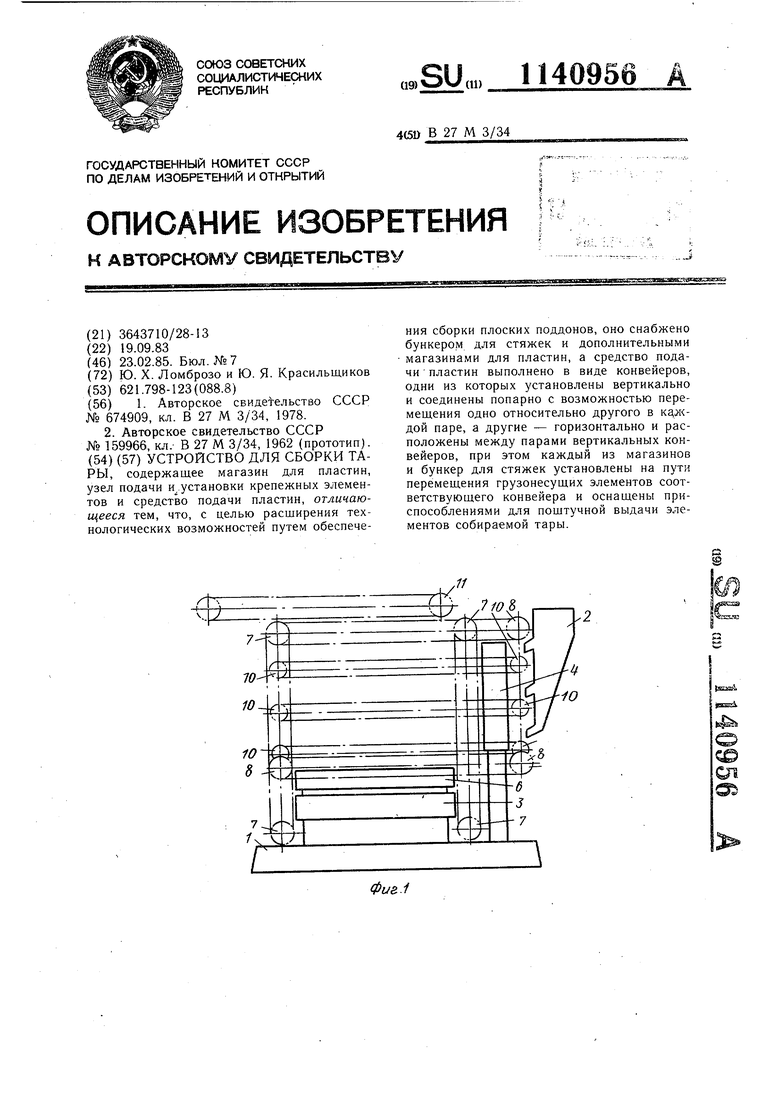

На фиг. 1 показано устройство для сборки тары, фронтальный вид; на фиг. 2 - то же, вид сверху; на фиг. 3 - то же, вид сбоку; на фиг. 4-6 - разли.чные проекции устройства для сборки тары, на которых показан собранный поддон.

Устройство состоит из основания 1, бункера 2 для стяжек, магазина 3 для продольной пластин верхнего настила, магазина 4 для поперечных пластин верхнего настила, магазина 5 для средних пластин (шириной 145 мм) нижнего настила, магазина 6 для крайних пластин (шириной 100 мм) нижнего настила, двух цепных конвейеров 7 для подачи продольных пластин верхнего настила, двух цепных конвейеров 8 для подачи поперечных пластин верхнего настила, двух цепных конвейеров 9 для подачи пластин нижнего настила, трех цепных конвейеров 10 для подачи пластмассовых стяжек, механизма 11 для вывода собранного поддона.

Конвейеры 7 и 8 смонтированы на каретке 12, а конвейеры 9 - на каретке 13.

Каретки 12 и 13 установлены в направляющих 14 и 15 с возможностью возвратнопоступательного перемещения.

Бункер 2 и магазины 3-6 выполнены в виде емкостей, снабженных устройствами для поштучной выдачи стяжек и пластин на соответствующие цепные конвейеры.

В каждый магазин закладывается по несколько десятков пластин, а в бункер - стяжек.

Пластины имеют отверстия для установки в них.выступов стяжек при сборке поддона.

Бункер 2 для стяжек имеет ориентирующее и распределительное устройства .для подачи стяжек на конвейеры 10.

Сборка плоского поддона производится в следующем порядке.

Цепные конвейеры 7-10 захватывают грузонесущими элементами соответственно из магазинов 3 и 4 пластины верхнего настила - продольные 16 и поперечные 17, из магазинов 5 и 6 - пластины нижнего настила - среднюю 18 и крайние 19, из бункера - стяжки 20 и перемещают детали в исходное положение, при котором выступы стяжек должны находиться напротив отверстий в пластинах верхнего и нижнего настилов.

Затем каретка 12 с конвейерами 7 и 8 и находящимися на них пластинами 16 и 17 и каретка 13 с конвейерами 9 и находящимися на них пластинами 18 и 19 перемещаются навстречу друг другу по направляющим 14 и 15.

При этом выступы стяжек 20, расположенных между пластинами 16 и 17, 18 и 19, входят в отверстия пластин, а сами пластины ложатся на опорные поверхности стяжек.

Затем выступы стяжек закрепляются в отверстиях пластин известными способами, например навинчиванием гаек на резьбу выступов.

После отвода кареток 12 и 13 с конвейерами 7-9 на конвейерах 9 остается собранный поддон 21, который затем выводится из устройства механизмом 11.

После вывода поддона на его верхний настил крепят две промежуточные пластины.

Использование предлагаемого изобретения позволяет значительно расширить технологические возможности усройства для сборки тары за счет обеспечения сборки плоских поддонов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая сборочная линия спутникового типа | 1982 |

|

SU1085765A1 |

| Пакетоформирующая машина | 1984 |

|

SU1168497A1 |

| Линия отделки плоских железобетонных изделий | 1989 |

|

SU1678623A1 |

| АВТОМАТ СБОРКИ ФИЛЬТРОВ | 1992 |

|

RU2026791C1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА БАРАНОЧНЫХ ИЗДЕЛИЙ | 1965 |

|

SU214451A1 |

| Роторно-конвейерная машина | 1980 |

|

SU948618A1 |

| Устройство для ориентированной поштучной выдачи цилиндрических заготовок | 1983 |

|

SU1143673A1 |

| Автомат для сборки изделий типа цепного транспортера | 1973 |

|

SU518316A1 |

| Устройство для поштучной выдачи поддонов | 1981 |

|

SU1047698A1 |

| Устройство для вертикального перемещения контейнера-магазина | 1987 |

|

SU1442470A1 |

УСТРОЙСТВО ДЛЯ СБОРКИ ТАРЫ, содержащее магазин для пластин, узел подачи идстановки крепежных элементов и средство подачи пластин, отличающееся тем, что, с целью расщирения технологических возможностей путем обеспечения сборки плоских поддонов, оно снабжено бункером для стяжек и дополнительными магазинами для пластин, а средство подачи пластин выполнено в виде конвейеров, одни из которых установлены вертикально и соединены попарно с возможностью перемещения одно относительно другого в каждой паре, а другие - горизонтально и расположены между парами вертикальных конвейеров, при этом каждый из магазинов и бункер для стяжек установлены на пути перемещения грузонесущих элементов соответствующего конвейера и оснащены приспособлениями для пощтучной выдачи элементов собираемой тары.

/J 16

19 17

/7 1220 20

Фиг. 5Фиг.5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Линия для изготовления ящиков | 1978 |

|

SU674909A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| 0 |

|

SU159966A1 |

Авторы

Даты

1985-02-23—Публикация

1983-09-19—Подача