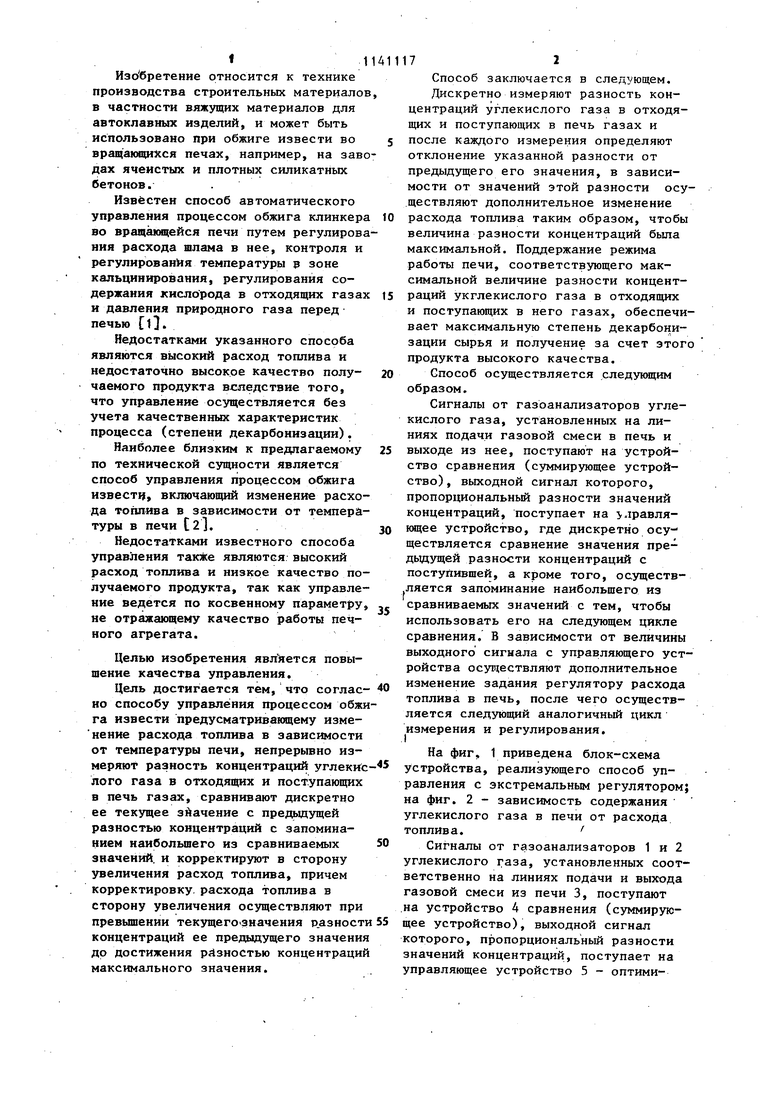

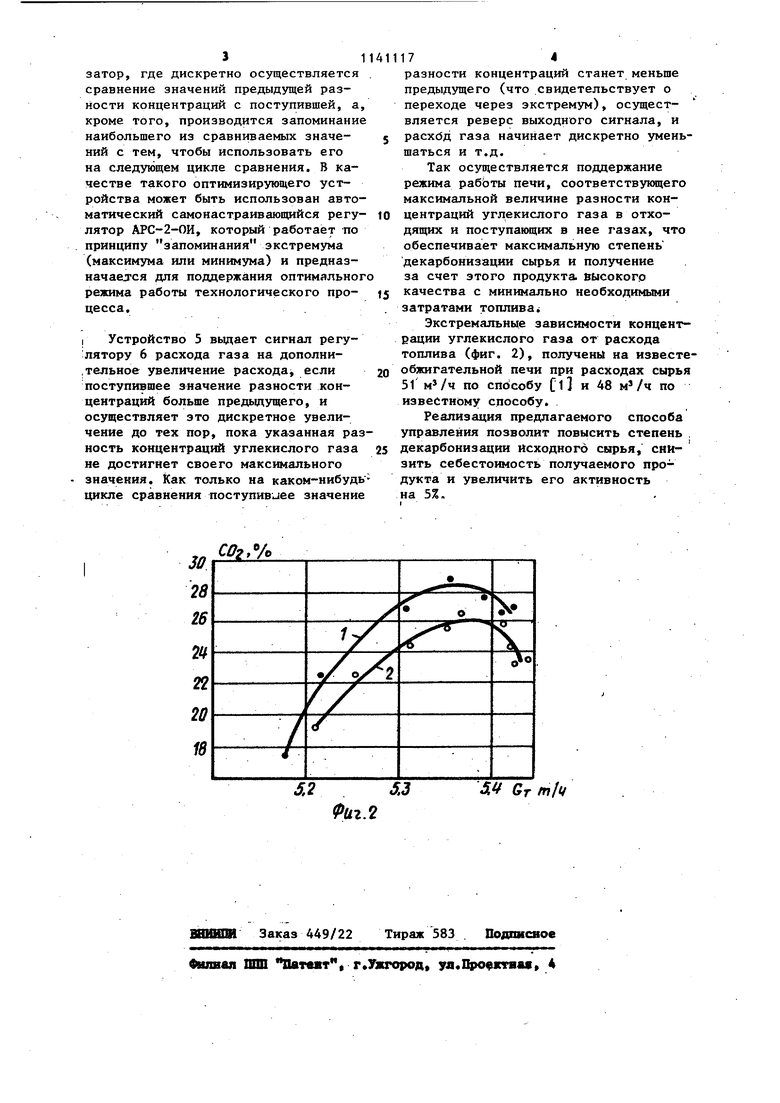

г/г.; «1 Изобретение относится к технике производства строительных материалов в частности вяжущих материалов для автоклавных изделий, и может быть использовано при обжиге извести во вращакщихся печах, например, на заво дах ячеистых и плотных силикатных бетонов. . Известен способ автоматического управления процессом обжига клинкера во вращающейся печи путем регулирова ния расхода шлама в нее, контроля и регулирования температуры в зоне кальцинирования, регулирования содержания кислорода в отходящих газах и давления природного газа перед печью СО. Недостатками указанного способа являются высокий расход топпива и недостаточно высокое качество получаемого продукта вследствие того, что управление осуществляется без учета качественных характеристик процесса (степени декарбонизации). Наиболее близким к предлагаемому по технической сущности является способ управления процессом обжига извести, включающий изменение расхо да топлива в зависимости от темпера туры в печи 2. . Недостатками известного способа управления такясе являются высокий расход топлива и низкое качество по лучаемого продукта, так как управле ние ведется по косвенному параметру не отражающему качество работы печного агрегата. Целью изобретения явлйется повыщение качества управления. Цель достигается тем, что соглас но способу управления процессом обж га извести предусматривающему изменение расхода топлива в зависимости от температуры печи, непрерывно измеряют разность концентраций углеки лого газа в отходящих и поступающих в печь газах, сравнивают дискретно ее текущее зйачение с предыдущей разностью концентраций с запоминанием наибольшего из сравниваемых значений, и корректируют в сторону увеличения расход топлива, причем корректировку, расхода топлива в сторону увеличения осуществляют при превышении текущего значения р.азност концентраций ее предыдущего значени до достижения разностью концентраци максимального значения. 72 Способ заключается в следз ющем. Дискретно измеряют разность концентраций углекислого газа в отходящих и поступающих в печь газах и после каждого измерения определяют отклонение указанной разности от предыдущего его значения, в зависимости от значений этой разности осу.ществляют дополнительное изменение расхода топлива таким образом, чтобы величина разности концентраций была максимальной. Поддержание режима работы печи, соответствующего максимальной величине разности концентраций укглекислого газа в отходящих и поступаницих в него газах, обеспечивает максимальную степень декарбонизации сырья и получение за счет этого продукта высокого качества. Способ осуществляется следующим образом. Сигналы от газоанализаторов углекислого газа, установленных на линиях подачи газовой смеси в печь и выходе из нее, поступают на устройство сравнения (суммирующее устройство) , выходной сигнал которого, пропорциональный разности значений концентраций, поступает на лравляющее устройство, где дискретно осуществляется сравнение значения предьщущей разности концентраций с поступившей, а кроме того, осуществляется запоминание наибольшего из сравниваемых значений с тем, чтобы использовать его на следующем цикле сравнения. В зависимости от величины выходного сигнала с управляющего устройства осуг1ествляют дополнительное изменение задания регулятору расхода топлива в печь, после чего осуществляется следующий аналогичный цикл измерения и регулирования. На фиг, 1 приведена блок-схема устройства, реализующего способ управления с экстремальным регулятором; на фиг. 2 - зависимость содержания углекислого газа в печи от расхода топлива. Сигналы от газоанализаторов 1 и 2 углекислого таза, установленных соответственно на линиях подачи и выхода газовой смеси из печи 3, поступают на устройство 4 сравнения (суммирующее устройство), выходной сигнал которого, пропорциональный разности значений концентраций, поступает на управляющее устройство 5 - оптими31

затор, где дискретно осуществляется сравнение значений предыдущей разности концентраций с поступившей, а, кроме того, производится запоминание наибольшего из сравниваемых значеНИИ с тем, чтобы использовать его на следующем цикле сравнения. В качестве такого оптимизирующего устройства может быть использован автоматический самонастраивающийся рагулятор АРС-2-ОИ, который работает по принципу запоминания экстремума (максимума или минимума) и предназначается для поддержания оптимальног режима работы технологического процесса.

I Устройство 5 вьщает сигнал регу лятору 6 расхода газа на дополни.тельное увеличение расхода если поступившее значение разности концентраций больше предыдущего, и осуществляет это дискретное увеличение до тех пор, пока указанная разность концентраций углекислого газа не достигнет своего максимального значения. Как только на каком-нибудьцикле сравнения поступивиее значение

174

разности концентраций станет меньше предыдущего (что свидетельствует о переходе через экстремум), осуществляется реверс выходного сигнала, и расхбд газа начинает дискретно уменьшаться и т.д.

Так осуществляется поддержание режима работы печи, соответствующего максимальной величине разности концентраций углекислого газа в отходящих и поступающих в нее газах, что обеспечивает максимальную степень декарбонизации сырья и получение за счет этого продукта высокого качества с минимально необходимыми затратами топлива

Экстремальные зависимости концентрации углекислого газа от расхода топлива (фиг. 2), получены на известеобжигательной печи при расходах сырья 51 по спбсобу Cl и 48 м/ч по известному способу.

Реализация предлагаемого способа управления позволит повысить степень екарбонизации исходного сырья, сннвить себестоимость получаемого проукта и увеличить его активность а 5%„

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматического регулирования работой выносного декарбонизатора вращающейся цементо-обжиговой печи | 1984 |

|

SU1165865A1 |

| Способ автоматического регулирования расхода топлива при обжиге карбонатсодержащей сырьевой смеси в печном агрегате из вращающейся обжиговой печи и декарбонизатора | 1979 |

|

SU932774A1 |

| Способ автоматического регулирования работы запечного теплообменника вращающейся печи | 1983 |

|

SU1122882A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ОБЖИГА СЫРЬЕВОГО МАТЕРИАЛА ВО ВРАЩАЮЩЕЙСЯ ПЕЧИ | 1998 |

|

RU2139482C1 |

| Способ управления подачей топлива в декарбонизатор вращающейся печи цементного производства | 1978 |

|

SU889638A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ОБЖИГА МАТЕРИАЛА ВО ВРАЩАЮЩЕЙСЯ ПЕЧИ | 2001 |

|

RU2249775C2 |

| Способ управления процессом обжига во вращающейся печи | 1989 |

|

SU1694507A1 |

| Способ контроля степени декарбонизации | 1986 |

|

SU1474427A1 |

| Способ управления процессом термообработки вяжущих материалов | 1976 |

|

SU621763A1 |

| Способ автоматического регулирования общего клинкера во вращающихся печах | 1976 |

|

SU660951A1 |

СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ОБЖИГА ИЗВЕСТИ, предусматривающий изменение расхода топлива в зависимости от температуры печи, отличающийся тем, что, с целью повьппения качества управления, непрерывно измеряют разность концентра-г ций углекислого газа в отходящих и поступающих в печах газах, сравнивают дискретно ее текущее значение с предыдущей разностью концентраций с запоминанием наибольшего из сравниваемых значений и корректируют в сторону увеличения расход топлива, причем корректировку расхода топлийа в сторону увеличения осуществляют при превышении текущего значения разности концентраций ее предыдущего зна чения до достижения разностью концентраций максимального значения.

У

уЛх

/

7

Фиг.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Буров Ю.С | |||

| Технология строительных материалов и изделий | |||

| М., Высшая школа, 1972, с | |||

| Электромагнитное реле | 1922 |

|

SU466A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Ахундов А.А | |||

| и др | |||

| Обжиг в кипящем слое в производстве строительных материалов | |||

| М., Стройиздат, 1975, с | |||

| Светоэлектрический измеритель длин и площадей | 1919 |

|

SU106A1 |

Авторы

Даты

1985-02-23—Публикация

1983-02-17—Подача