Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении коротких цилиндрических изделий например колец, бандажей, венцов, фланцев и т. д.

Наиболее близким к предлагаемому является способ правки и калибровки кольцевых деталей путем знакопеременного изгиба Б плоскости кольца, включающий операцию правки по плоскости путем приложения осевых усилий, и операции правки и калибровки по диаметру путем приложения радиальных усилий растяжения к стационарно установг ленному изделию. При этом изделие вначале подвергают правке по диаметру, а затем правке по плоскости, калибровку по диаметру осуществляют без снятия осевых усилий, создаваемых при правке по плоскости 1.

Недостатком известного устройства является низкое качество правки в случае искривления сечения изделия вдоль периметра. Это обусловлено тем, что в процессе правки не обеспечивается приложение изгибающих и крутящих моментов к радиальным сечениям изделия.

Кроме того, способ малопроизводителен вследствие того, что операции правки осуществляются последовательно одна за другой.

Цель изобретения - повышение качества правки кольцевых изделий.

Поставленная цель достигается тем, что согласно способу правки кольцевых деталей путем приложения усилий знакопеременного изгиба к торцовой поверхности кольца и усилий к его боковой поверхности, на последнюю воздействуют усилием знакопеременного изгиба, при этом в процессе правки деталь вращают, а усилие знакопеременного изгиба к боковой поверхности детали прикладывают локально по участкам.

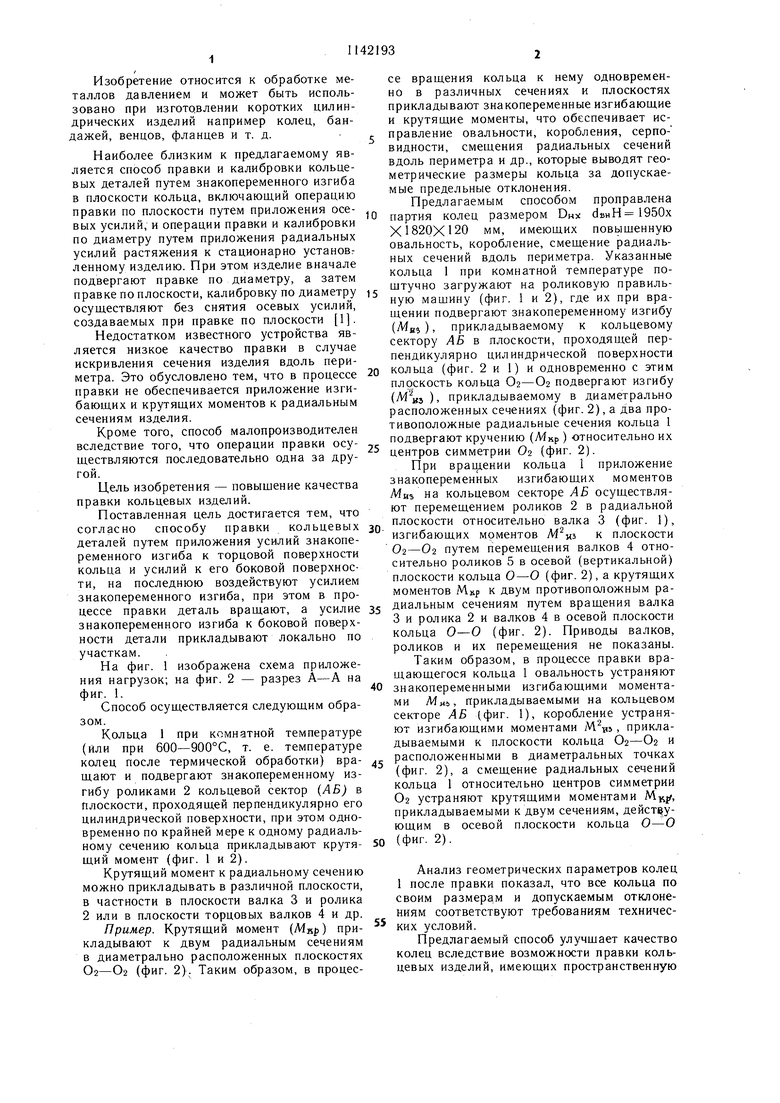

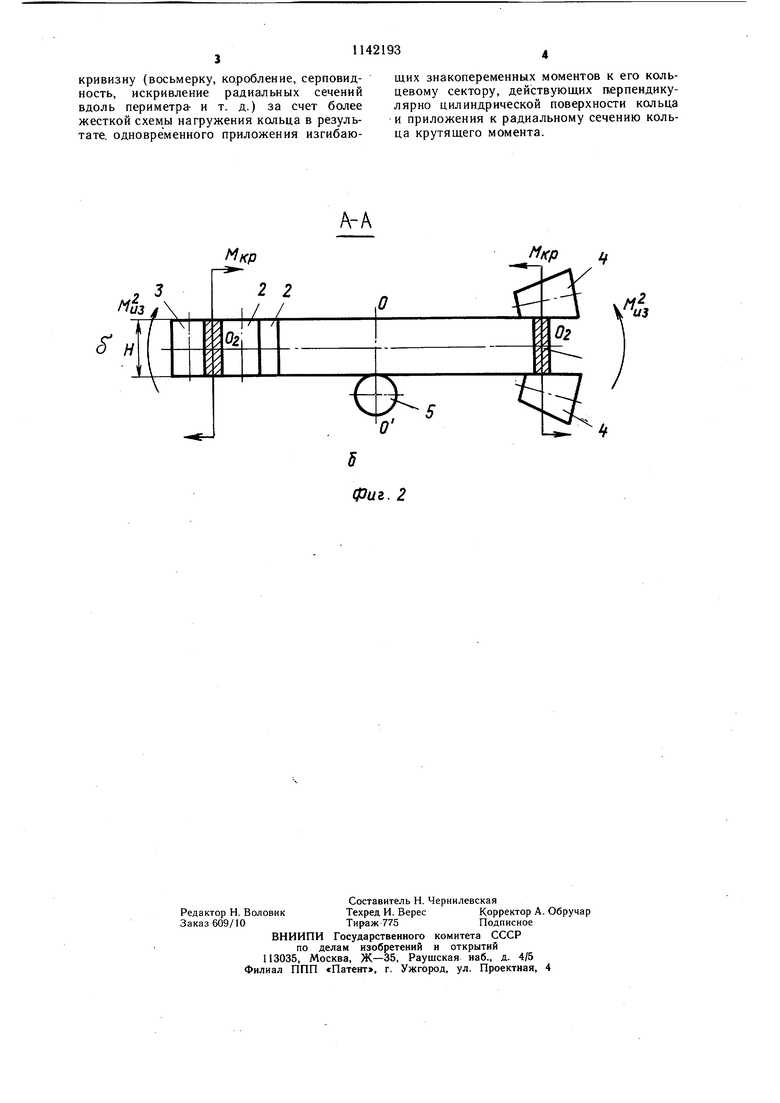

На фиг. 1 изображена схема приложения нагрузок; на фиг. 2 - разрез А-А на фиг. 1.

Способ осуществляется следующим образом.

Кольца 1 при комнатной температуре (или при 600-900°С, т. е. температуре колец после термической обработки) вращают и подвергают знакопеременному изгибу роликами 2 кольцевой сектор (АБ) в плоскости, проходящей перпендикулярно его цилиндрической поверхности, при этом одновременно по крайней мере к одному радиальному сечению кольца прикладывают крутящий момент (фиг. 1 и 2).

Крутящий момент к радиальному сечению можно прикладывать в различной плоскости, в частности в плоскости валка 3 и ролика 2 или в плоскости торцовых валков 4 и др.

Пример. Крутящий момент (Мкр) прикладывают к двум радиальным сечениям в диаметрально расположенных плоскостях Оз-О2 (фиг. 2). Таким образом, в процессе вращения кольца к нему одновременно в различных сечениях и плоскостях прикладывают знакопеременные изгибающие и крутящие моменты, что обеспечивает исправление овальности, коробления, серповидности, смещения радиальных сечений вдоль периметра и др., которые выводят геометрические размеры кольца за допускаемые предельные отклонения.

Предлагаемым способом проправлена

партия колец размером DHX dBHH 1950x XI820X120 мм, имеющих повь1щенную овальность, коробление, смещение радиальных сечений вдоль периметра. Указанные кольца 1 при комнатной температуре пощтучно загружают на роликовую правильную мащину (фиг. 1 и 2), где их при вращении подвергают знакопеременному изгибу (Мд), прикладываемому к кольцевому сектору в плоскости, проходящей перпендикулярно цилиндрической поверхности

0 кольца (фиг. 2 и 1) и одновременно с этим плоскость кольца подвергают изгибу (ifi ) прикладываемому в диаметрально расположенных сечениях (фиг. 2), а два противоположные радиальные сечения кольца 1 подвергают кручению (Мкр ) относительно их

центров симметрии Oz (фиг. 2).

При вращении кольца 1 приложение знакопеременных изгибающих моментов Миъ на кольцевом секторе АБ осуществляют перемещением роликов 2 в радиальной плоскости относительно валка 3 (фиг. 1), изгибающих моментов к плоскости Од-Oz путем перемещения валков 4 относительно роликов 5 в осевой (вертикальной) плоскости кольца О-О (фиг. 2), а крутящих моментов Мкр к двум противоположным радиальным сечениям путем вращения валка 3 и ролика 2 и валков 4 в осевой плоскости кольца О-О (фиг. 2). Приводы валков, роликов и их перемещения не показаны. Таким образом, в процессе правки вращающегося кольца 1 овальность устраняют

0 знакопеременными изгибающими моментами Жиъ, прикладываемыми на кольцевом секторе АБ (фиг. 1), коробление устраняют изгибающими моментами , прикладываемыми к плоскости кольца О2-О2 и расположенными в диаметральных точках (фиг. 2), а смещение радиальных сечений кольца 1 относительно центров симметрии О2 устраняют крутящими моментами , прикладываемыми к двум сечениям, действ;ующим в осевой плоскости кольца О-О

0 (фиг. 2).

Анализ геометрических параметров колец 1 после правки показал, что все кольца по своим размерам и допускаемым отклонениям соответствуют требованиям технических условий.

Предлагаемый способ улучщает качество колец вследствие возможности правки кольцевых изделий, имеющих пространственную

кривизну (восьмерку, коробление, серповидность, искривление радиальных сечений вдоль периметра- и т. д.) за счет более жесткой схемы нагружения кольца в результате, одновременного приложения изгибающих знакопеременных моментов к его кольцевому сектору, действующих перпендикулярно цилиндрической поверхности кольца и приложения к радиальному сечению кольца крутящего момента.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки колец | 1990 |

|

SU1787060A3 |

| СПОСОБ ПРАВКИ ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ И ПРАВИЛЬНАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2116150C1 |

| Способ плавки кольцевых дисков | 1991 |

|

SU1792763A1 |

| Способ прокатки кольцевых изделий | 1985 |

|

SU1382557A1 |

| Устройство для стабилизации параметров цилиндрических деталей | 2015 |

|

RU2626701C2 |

| Способ правки коробленных в радиальном направлении металлических плоских колец | 1983 |

|

SU1123759A1 |

| Способ правки листового проката | 1989 |

|

SU1690887A1 |

| СПОСОБ ОБРАБОТКИ НЕЖЕСТКИХ ВАЛОВ | 2008 |

|

RU2380212C1 |

| Способ правки зетового профиля | 2022 |

|

RU2788416C1 |

| Способ разделения сортового проката на заготовки | 1983 |

|

SU1159731A1 |

СПОСОБ ПРАВКИ КОЛЬЦЕВЫХ ДЕТАЛЕЙ путем приложения усилий знакопеременного изгиба к торцовой поверхности кольца и усилий к его боковой поверхности, отличающийся тем, что, с целью повышения качества правки, на боковую поверхность детали воздействуют усилием знакопеременного изгиба, при этом в процессе правки деталь вращают, а усилие знакопеременного изгиба к боковой поверхности детали прикладывают локально по участкам. (О to ;о оо Фиг.Г

МКР

Мкр

2 2

м,

/ /

/

02

сГя

f

02

(риг. 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ правки и калибровки кольцевых деталей | 1977 |

|

SU733774A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Пиз л/, из | |||

Авторы

Даты

1985-02-28—Публикация

1983-01-06—Подача