1

(21)4357606/31-27

(22)04.01.88

(46) 30,07.90. Бкхл. № 28

(71)Физико-технический институт АН БССР

(72)Г.В.Андреев, В.В.Харченко, О.В.Лободаева и В.Е.Киселев

(53)621.73(088.8)

(56)Авторское свидетельство СССР № 727307, кл. В 21 J 13/02, 1978.

(54)ШТАМП ДЛЯ РАДИАЛЬНОЙ КАЛИБРОВКИ ИЗДЕЛИЙ

(57)Изобретение относится к штампо- вому инструменту для холодной радиальной калибровки изделий преимущественно периодического профиля. Цель изобретения - повышение качества получаемых изделий и расширение технологических возможностей. Верхняя плита снабжена бандажным кольцом с кольцевой полостью. Пуансон и толкатель размещены в подвижной относительно бандажного кольца втулке. Пространство между пуансоном и толкателем, соединенными гибкими элементами, заполнено жидкостью и сообщается периодически во время работы с кольцевой полостью бандажного кольца посредством отверстий и пазов в стенках втулки и кольца. На нижней плите вместе с упругодеформируемой матрицей закреплено секционное кольцо с внешней конической поверхностью и выступами на опорном торце, которые входят в пазы закрепленных опорных секторов. При работе штампа обеспечивается возможность постадийного упругого растяжения и сжатия матрицы, благодаря чему создается возможность использовать заготовки с более широким полем допусков на размеры, 6 ил.

I

и

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для радиальной калибровки изделий | 1989 |

|

SU1706777A2 |

| Штамп для радиальной калибровки изделий с периодическим профилем | 1990 |

|

SU1761369A1 |

| Штамп для получения заготовок изделий с осевой полостью | 1988 |

|

SU1703237A1 |

| Штамп для изготовления деталей из листового материала | 1985 |

|

SU1294415A1 |

| Штамп для холодной объемной штамповки | 1988 |

|

SU1579624A1 |

| Штамп совмещенного действия | 1983 |

|

SU1148674A1 |

| Штамп для объемной штамповки изделий с чередующимися боковыми выступами и впадинами | 1989 |

|

SU1655648A1 |

| Устройство для изготовления изделий с продольными ребрами | 1985 |

|

SU1335353A1 |

| Штамп для вытяжки листового материала | 1982 |

|

SU1082521A1 |

| Штамп для объемной штамповки | 1980 |

|

SU1016020A1 |

Изобретение относится к штамповому инструменту для холодной радиальной калибровки изделий преимущественно периодического профиля. Цель изобретения - повышение качества получаемых изделий и расширение технологических возможностей. Верхняя плита снабжена бандажным кольцом с кольцевой полостью. Пуансон и толкатель размещены в подвижной относительно бандажного кольца втулке. Пространство между пуансоном и толкателем, соединенными гибкими элементами, заполнено жидкостью и сообщается периодически во время работы с кольцевой полостью бандажного кольца посредством отверстий и пазов в стенках втулки и кольца. На нижней плите вместе с упругодеформируемой матрицей закреплено секционное кольцо в внешней конической поверхностью и выступами на опорном торце, которые входят в пазы закрепленных опорных секторов. При работе штампа обеспечивается возможность постадийного упругого растяжения и сжатия матрицы, благодаря чему создается возможность использовать заготовки с более широким полем допусков на размеры. 6 ил.

Изобретение относится к обработке металлов давлением, а именно к штам- повой оснастке для холодной радиальной калибровки изделий, преимущественно с периодическим профилем.

Целью изобретения является повышение качества получаемых изделий и расширение технологических возможностей о

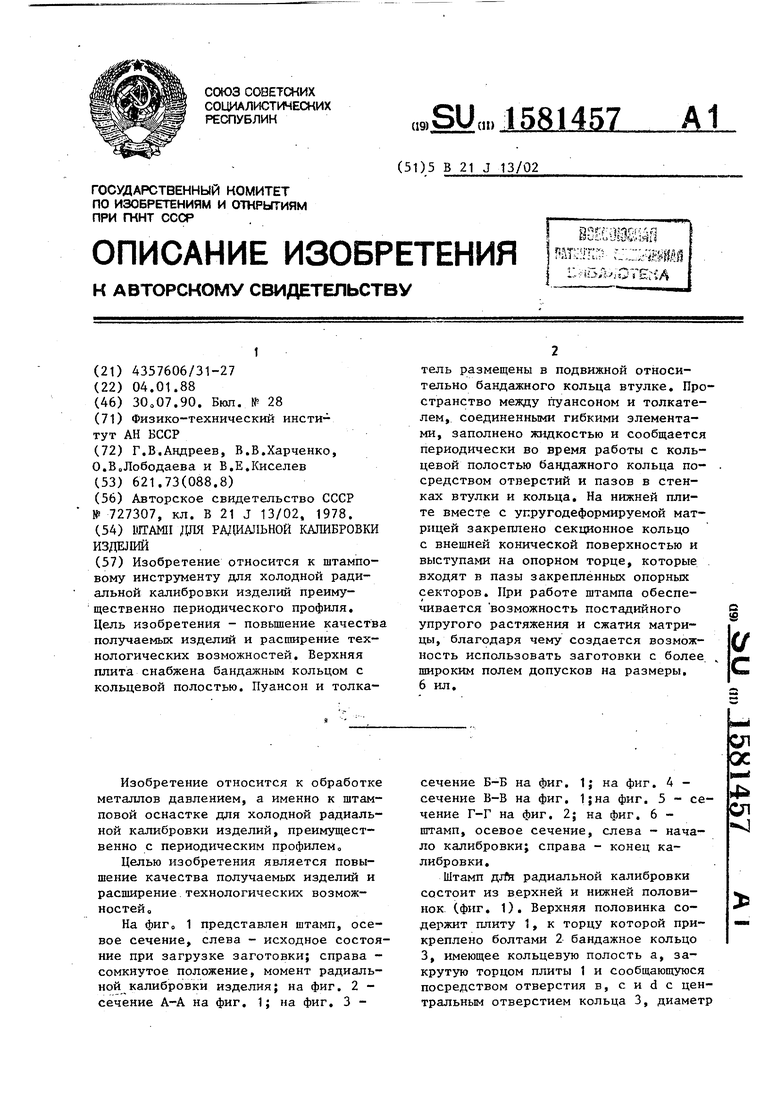

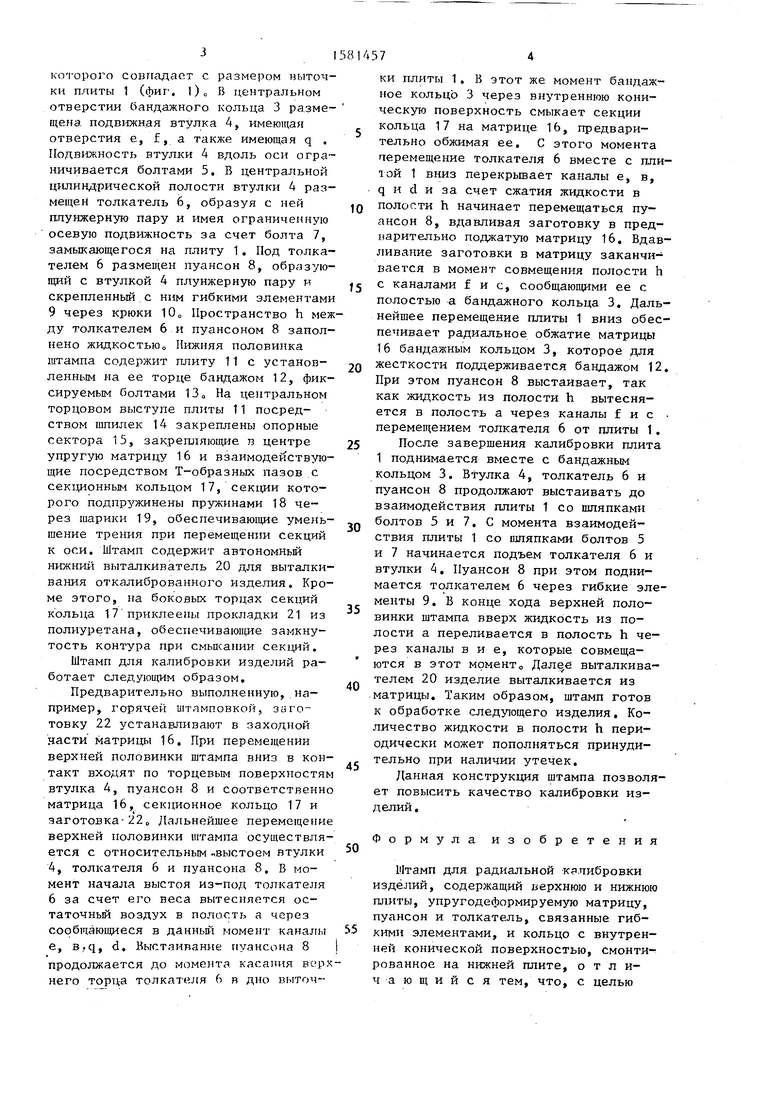

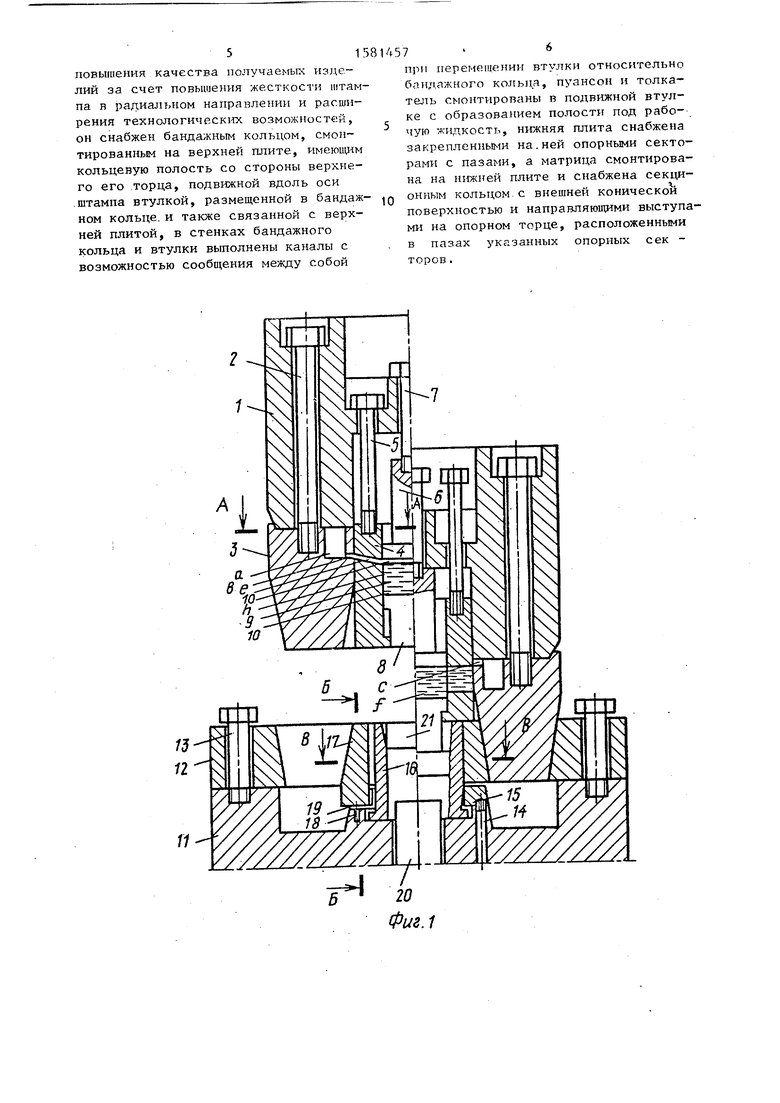

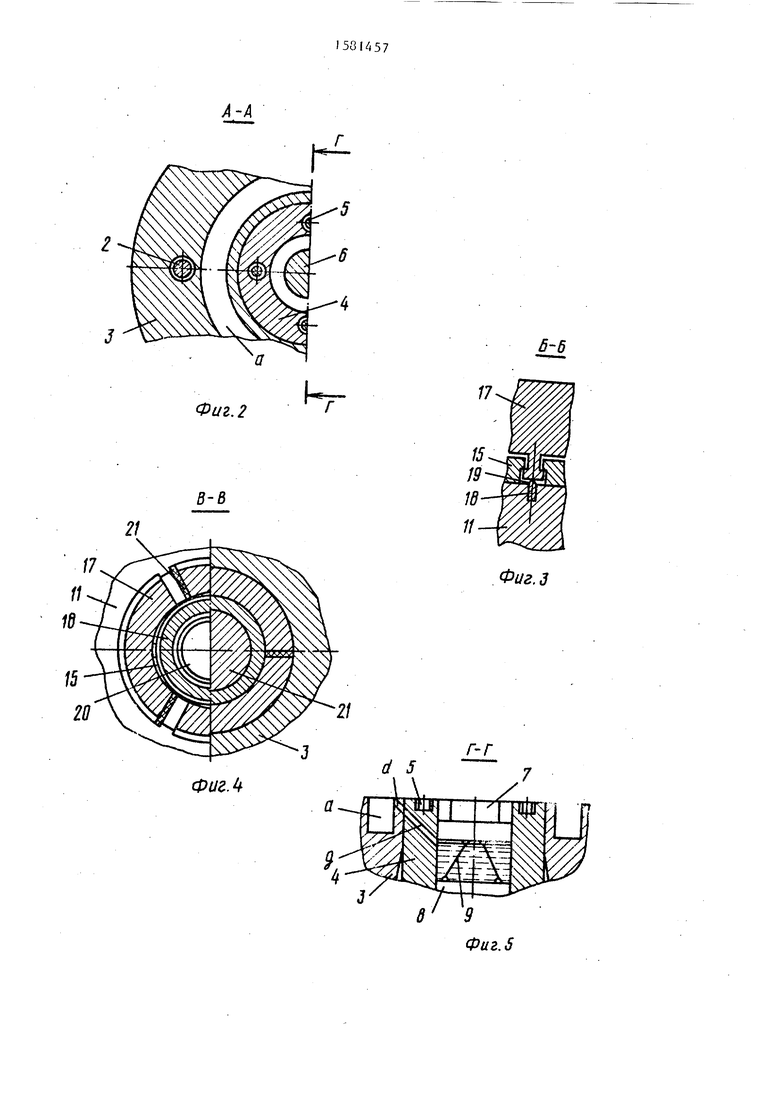

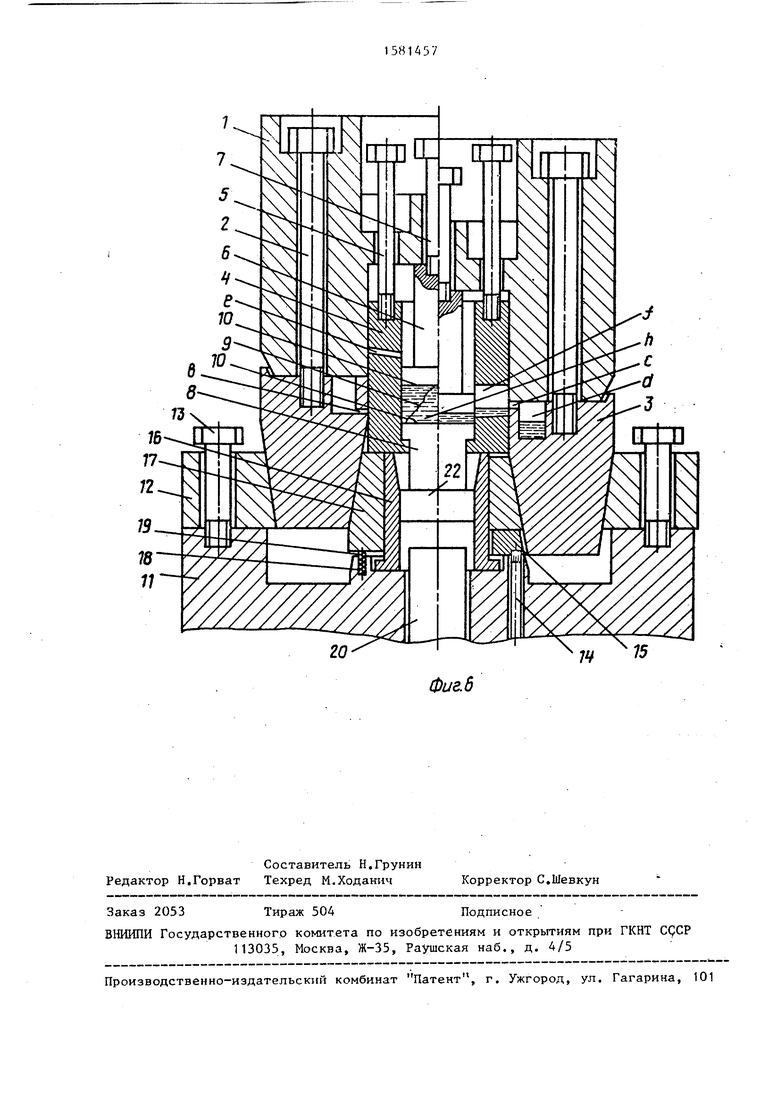

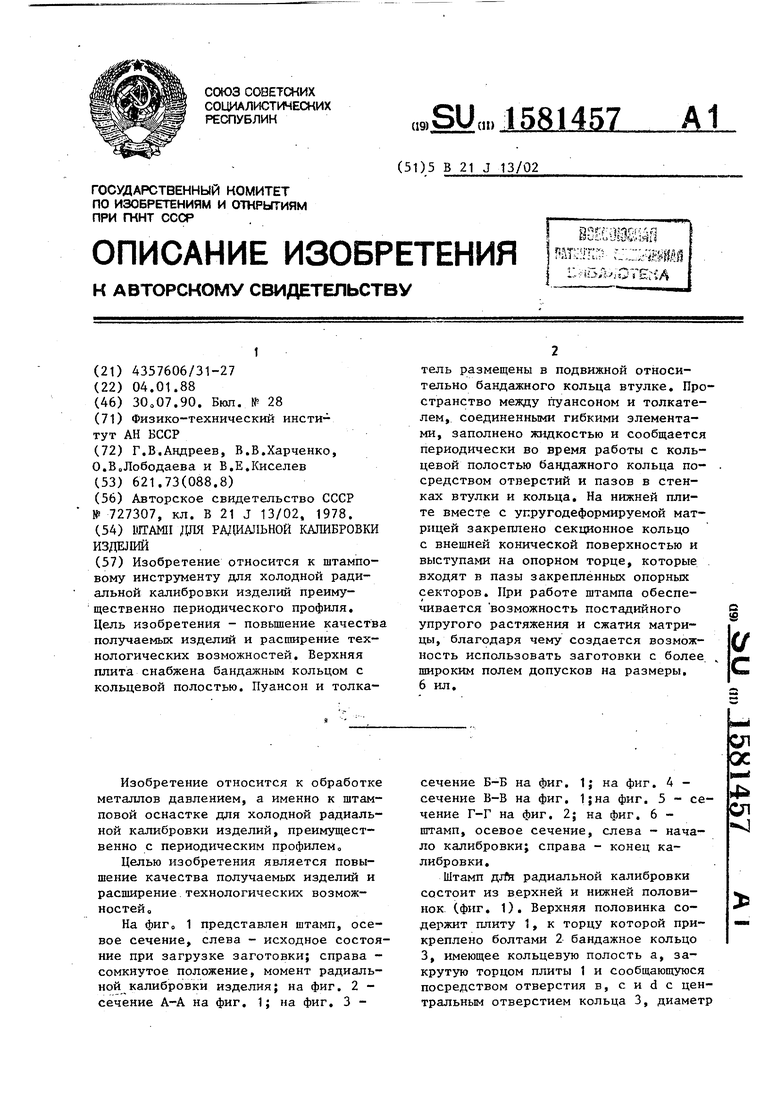

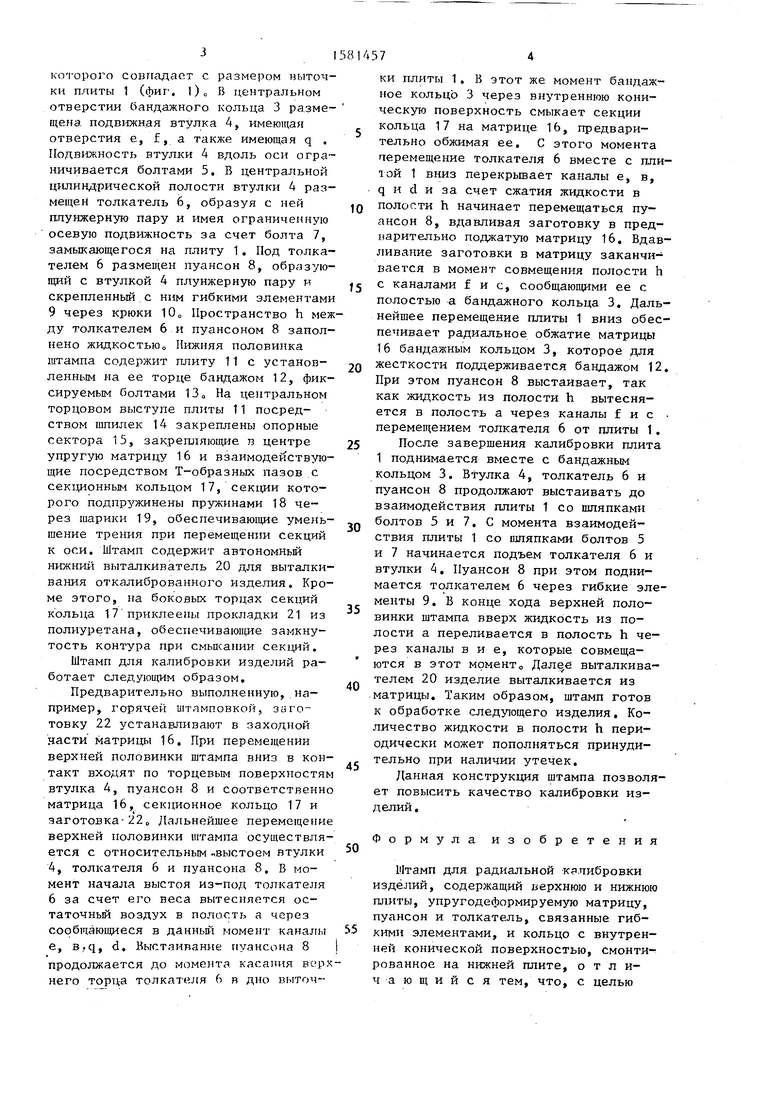

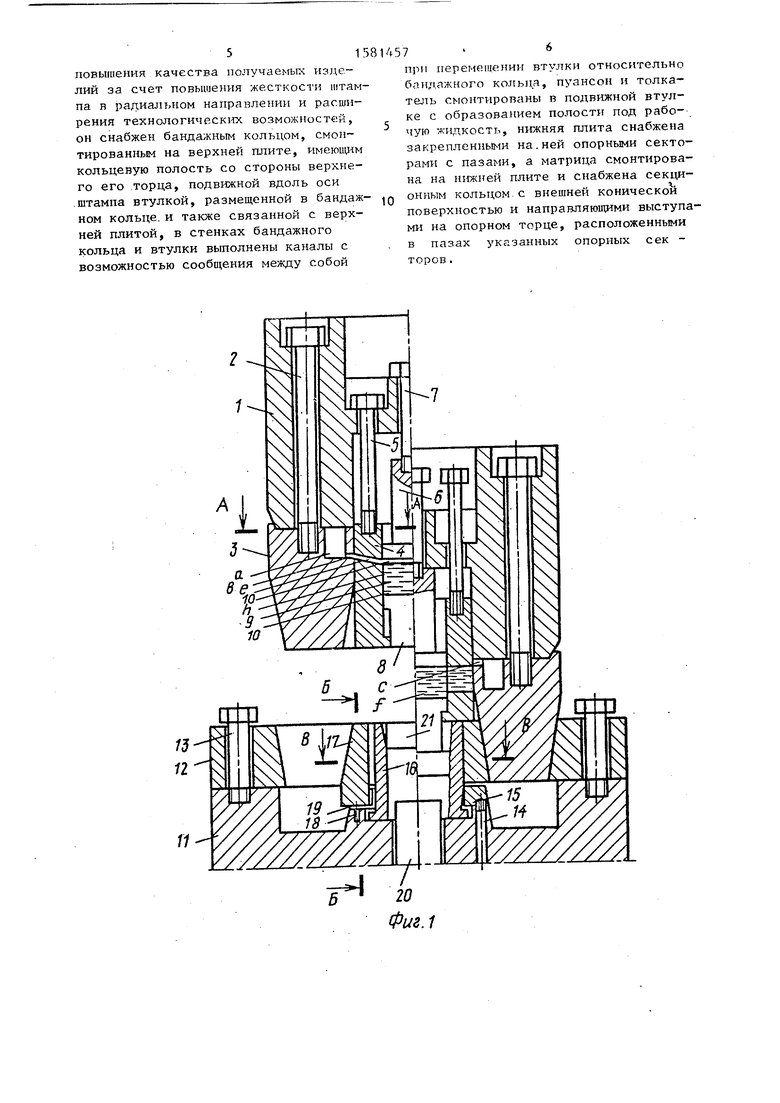

На фиго 1 представлен штамп, осевое сечение, слева - исходное состояние при загрузке заготовки; справа - сомкнутое положение, момент радиальной калибровки изделия; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 сечение Б-Б на фиг. 1; на фиг. 4 - сечение В-В на фиг. 1;на фиг. 5 - сечение Г-Г на фиг. 2; на фиг. 6 - штамп, осевое сечение, слева - начало калибровки; справа - конец калибровки.

Штамп длЪ радиальной калибровки состоит из верхней и нижней половинок (фиг. 1). Верхняя половинка содержит плиту 1, к торцу которой прикреплено болтами 2 бандажное кольцо 3, имеющее кольцевую полость а, за- крутую торцом плиты 1 и сообщающуюся посредством отверстия в, с и d с центральным отверстием кольца 3, диаметр

ел ос

Ј

сл

которого совпадает с размером выточки панты 1 (фиг. 1)„ В центральном отверстии бандажного кольца 3 размещена подвижная втулка 4, имеющая отверстия е, f, а также имеющая q . Подвижность втулки 4 вдоль оси ограничивается болтами 5. В центральной цилиндрической полости втулки 4 размещен толкатель 6, образуя с ней плунжерную пару и имея ограниченную осевую подвижность за счет болта 7, замыкающегося на плиту 1. Под толкателем 6 размещен пуансон 8, образующий с втулкой 4 плунжерную пару и скрепленный с ним гибкими элементами 9 через крюки 10„ Пространство h между толкателем 6 и пуансоном 8 заполнено жидкостью Нижняя половинка штампа содержит плиту 11 с установленным на ее торце бандажом 12, фиксируемым болтами 13 о На центральном торцовом выступе плиты 11 посредством шпилек 14 закреплены опорные сектора 15, закрепляющие в центре упругую матрицу 16 и взаимодействующие посредством Т-образных пазов с секционным кольцом 17, секции которого подпружинены пружинами 18 через шарики 19, обеспечивающие уменьшение трения при перемещении секций к оси. Штамп содержит автономный нижний выталкиватель 20 для выталкивания откапиброванного изделия. Кроме этого, на боковых торцах секций кольца 17 приклеены прокладки 21 из полиуретана, обеспечивающие замкнутость контура при смыкании .

Штамп для капибровки изделий работает следующим образом.

Предварительно выполненную, например, горячей штамповкой, заготовку 22 устанавливают в заходной части матрицы 16. При перемещении верхней половинки штампа вниз в контакт входят по торцевым поверхностям втулка 4, пуансон 8 и соответственно матрица 16, секционное кольцо 17 и заготовка-22„ Дальнейшее перемещение верхней половинки штампа осуществляется с относительным -выстоем втулки 4, толкателя 6 и пуансона 8. В момент начала выстоя из-под толкателя 6 за счет его веса вытесняется остаточный воздух в полисть а через сообщающиеся в данный момент каналы е, B,q, d. Выстаивание пуансона 8 продолжается до момента касания верхнего торца толкателя 6 в дно выточки плиты 1. В этот же момент бандажное кольцо 3 через внутреннюю коническую поверхность смыкает секции кольца 17 на матрице 16, предварительно обжимая ее. С этого момента перемещение толкателя 6 вместе с плитой 1 вниз перекрывает каналы е, в, q и d и за счет сжатия жидкости в

Q полости h начинает перемещаться пуансон 8, вдавливая заготовку в предварительно поджатую матрицу 16. Вдавливание заготовки в матрицу заканчивается в момент совмещения полости h

5 с каналами f и с, сообщающими ее с полостью а бандажного кольца 3. Дальнейшее перемещение плиты 1 вниз обеспечивает радиальное обжатие матрицы 16 бандажным кольцом 3, которое для

Q жесткости поддерживается бандажом 12. При этом пуансон 8 выстаивает, так как жидкость из полости h вытесняется в полость а через каналы f и с перемещением толкателя 6 от плиты 1.

5 После завершения калибровки плита 1 поднимается вместе с бандажным кольцом 3. Втулка 4, толкатель 6 и пуансон 8 продолжают выстаивать до взаимодействия плиты 1 со шляпками болтов 5 и 7. С момента взаимодействия плиты 1 со шляпками болтов 5 и 7 начинается подъем толкателя 6 и втулки 4. Пуансон 8 при этом поднимается толкателем 6 через гибкие элементы 9. В конце хода верхней половинки штампа вверх жидкость из полости а переливается в полость h через каналы в и е, которые совмещаются в этот моменто Далее выталкивателем 20 изделие выталкивается из матрицы. Таким образом, штамп готов к обработке следующего изделия. Количество жидкости в полости h периодически может пополняться принудительно при наличии утечек.

Данная конструкция штампа позволяет повысить качество калибровки изделий.

0

5

0

5

Формула изобретения

Штамп для радиальной кягшбровки изделий, содержащий верхнюю и нижнюю плиты, упругодеформируемую матрицу, пуансон и толкатель, связанные гибкими элементами, и кольцо с внутренней конической поверхностью, смонтированное на нижней плите, отличающийся тем, что, с целью

51

повышения качества получаемых изделий за счет повышения жесткости штам па в радиальном направлении и расширения технологических возможностей, он снабжен бандажным кольцом, смонтированным на верхней плите, имеющим кольцевую полость со стороны верхнего его торца, подвижной вдоль оси штампа втулкой, размещенной в бандажном кольце и также связанной с верхней плитой, в стенках бандажного кольца и втулки выполнены каналы с возможностью сообщения между собой

13

п

11

81457 6

при перемещении втулки относительно бандажного копьця, пуансон и толкатель смонтированы в подвижной втулке с образованием полости под рабочую жидкость, нижняя плита снабжена закрепленными на.ней опорными секторами с пазами, а матрица смонтирована на нижней плите и снабжена секцич.

10

онным кольцом с внешней конической поверхностью и направляющими выступами на опорном торце, расположенными в пазах указанных опорных сек торов .

Фиг. 2

г

В-В

17

15

20

Фиг А

6-6

17

Фиг.З

d 5

Г-Г

Фаг. 5

Фиг. 6

Авторы

Даты

1990-07-30—Публикация

1988-01-04—Подача