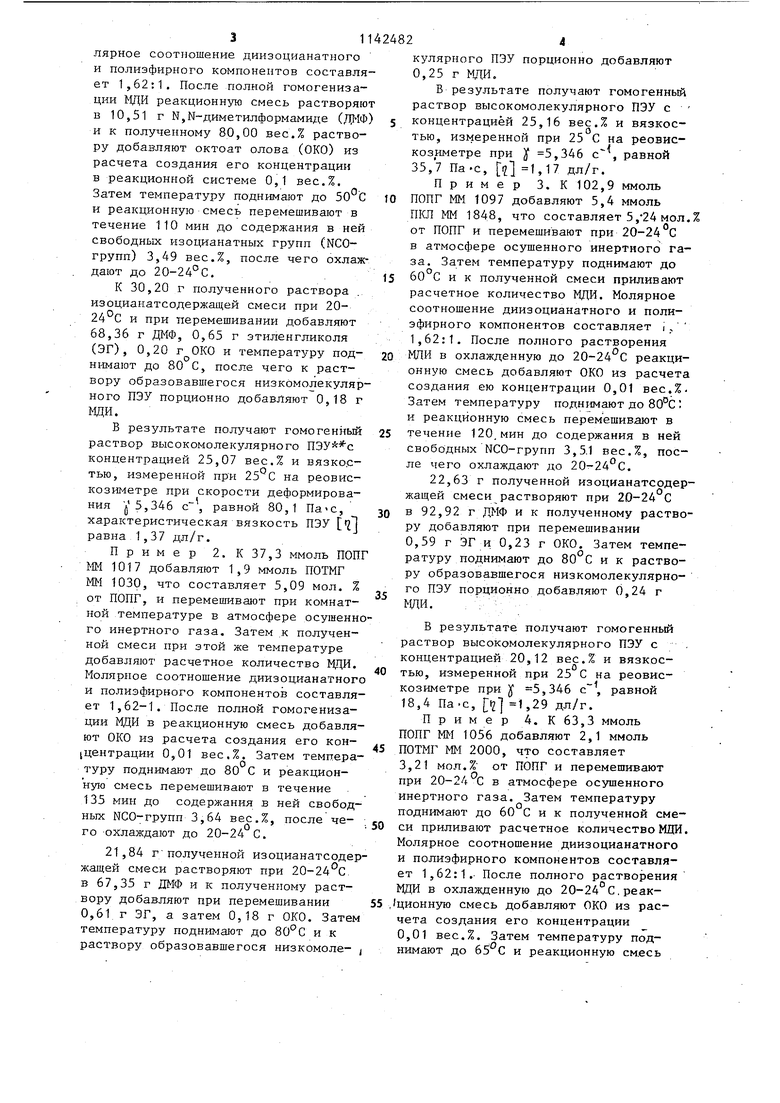

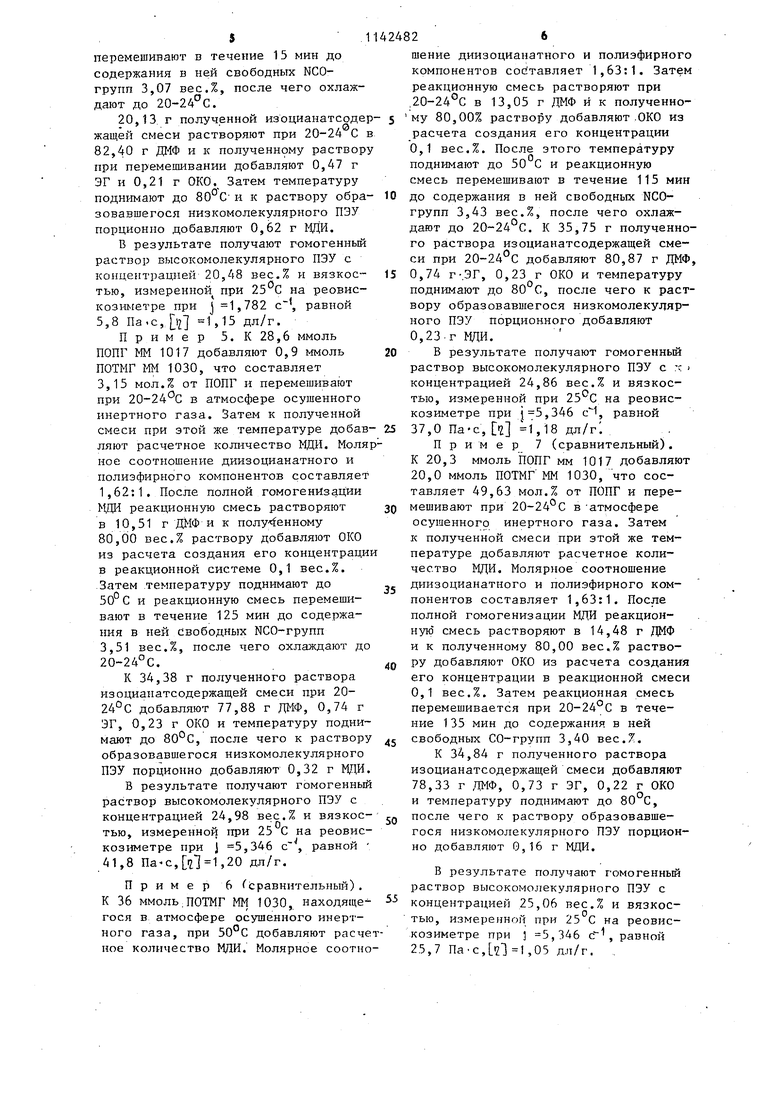

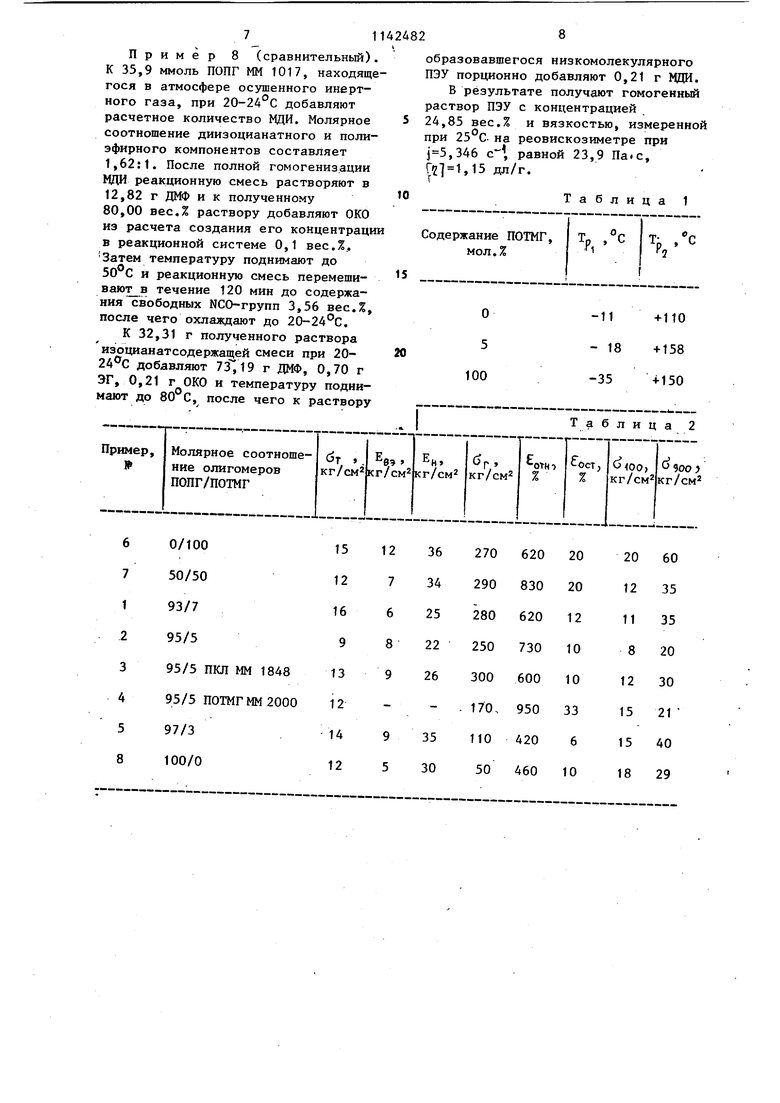

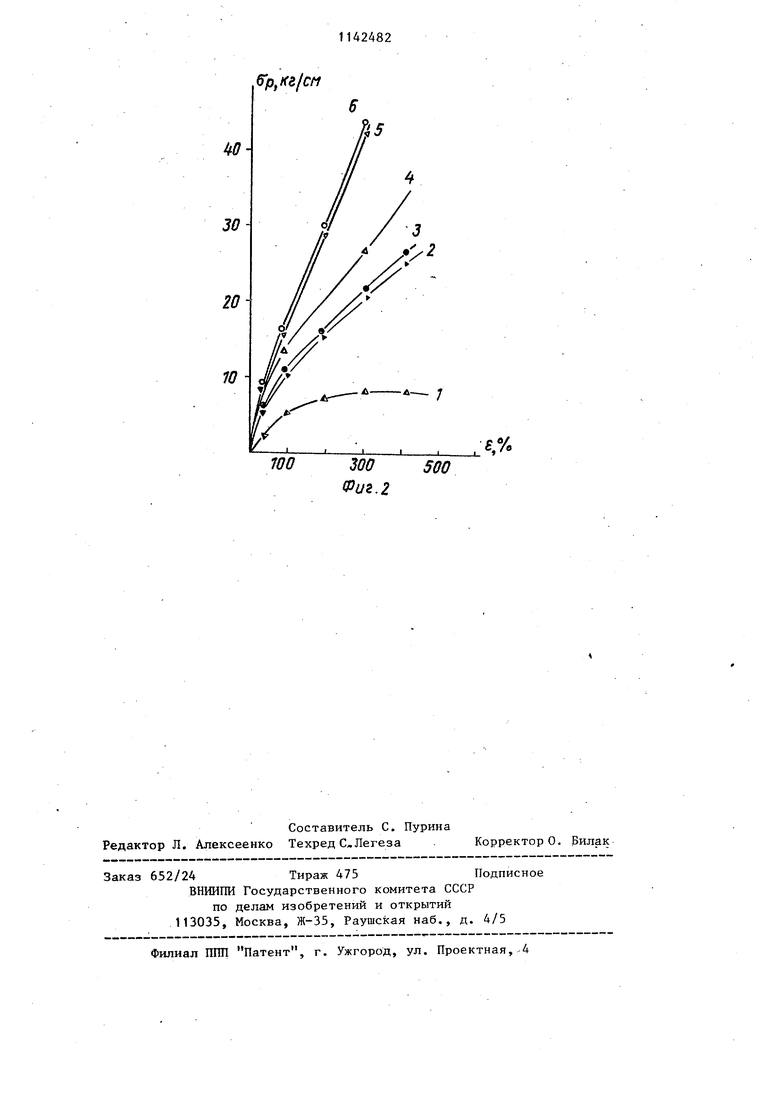

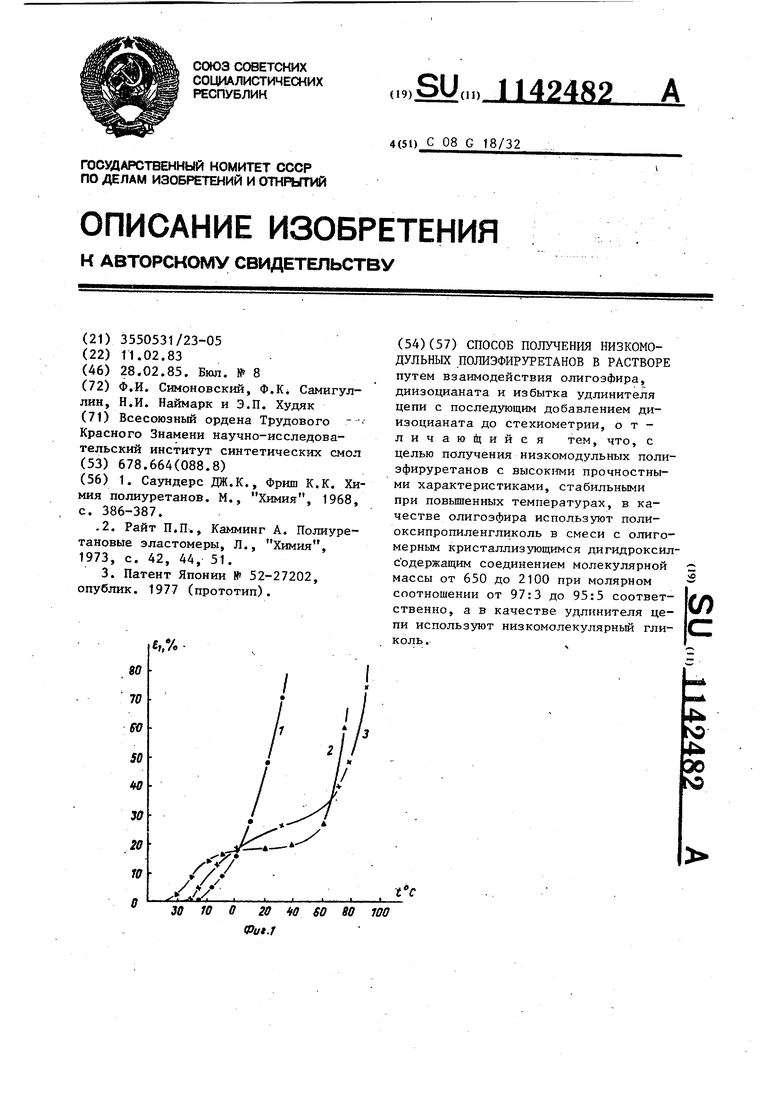

Изобретение относится к области ползчечия полнэфируретаиов (ПЗУ) , , предназначенных для переработки в синтетическую кожу, волокна, нокрытия и ;.т..д. В различных областях нрименения, например в производстве синтетической Koffli, для материалов медицинского назначения является необходн ым использование ПЗУ-материалов с низким уровнем жесткости, что характеризуется комплексом низких модульных характеристик. К механическим свойствам низкомодульн1 1х ПЗУ предъявляются -высокие требования: они должна, сохраняя низкий уровень Лчесткости, i-меть высокие прочностные характеристики. Известен способ получения низкомодульных ПЗУ на основе оксипропилен ГЛЕ1КОЛЯ - ПОПГ l . Однако ПЗУ, полученные на основе ПОПГ, ршеютfнизкие прочностные показатели. . Для повышения прочностных харак1теристик увеличивают или концентрацию полярных групп, или плотность сшивок .. Наличие в ПЗУ поперечных связей приводит к гелеобразованию в процесс получения полимеров в растворе. Кроме того, при повышении температуры (выше 40 С) их механические .свойства начиншот резко ухудшаться, что ограничивает область применения. Наиболее близким к предлагаемому по технической сущности является спо соб получения низкомодульных полиэфируретанов в растворе путем взаимо действия олигоэфира, диизоцианата и избытка удлинителя цепи с последующи добавлением диизоцианата до стехиометрии зД . В качестве, олигоэфира используют.смесь полиоксипропиленгли коля (ПОПГ) и полиокситетраметиленгликоля (ПОШГ) . Недостатком известного способа яв ляется низкий уровень прочностных ха рактеристик при высокой жесткости получаемого материала. В качестве уд линителя цепи используют диамины, в результате чего, в полимерной цепи об разуются мочевинные группировки, при водящие к увеличению жесткости материала, Цель изобретения - получение низкомодульных полиэфируретанов с высокш-{И прочностными характеристиками. стабильными при повьшенных температурах. Указанная цель достигается,тем, что при получении низкомодульных полиэфируретанов в растворе путем взаи модействия олигоэфира, диизоцианата и избытка удлинителя цепи с последующим добавлением диизоцианата до стехиометрии в качестве оли:гоэфира используют полиоксипропиленгликоль в смеси с олигомерным кристаллизующемся дигидроксилсодержащим соединением молекулярной масс;ы от 650. до 2100 при молярном соотношении от 97:3 до 95:5 соответственно, а в качестве удлинителя цепи использзлот низкомолекулярный гликоль. При концентрации указанных добавок меньше нижнего предела происходит заметное понижение прочности, а концентрация их больше верхнего предела не приводит к ощутимому повышению прочностных свойств, а следовательно, невыгодна в экономическом отношении . На фиг, 1 представлены термомеханйческие кривые образцов ПЗУ на основе МДИ, ЗГ и ПОПГ (кривая 1), смеси ПОПГ/ПОТМГ 95/5 .(кривая 2) ПОТМГ (кривая 3);на фиг. 2 -- дефор мационные кривые образцов ПЗУ на основе ПОПГ (кривые 1, 4), смеси ПОПГ/ПОТМГ 95/5 (кривые 3, 6) и ПОТМГ (кривые 2, 5) при комнатной температуре (кривые 4-6) и 50 С (кривые 1-3), причем при повышенной температуре сохраняется аналогичность характера деформационных кривых ПЗУ (кривые 2, 3 и 5, 6).. Такой характер механического поведения ПЗУ, получаемых согласно предлагаемому способу позволяет достигнуть высоких значений прочности при сохранении низкого уровня жесткости. В табл. 1 приведены данные влияния содерлсания ПОТМГ в смеси олигоэфиров на температурные переходы в ,в табл. 2 - физико-механические свойства монолитных пленою ПЗУ. Пример 1. К 27,4 ммоль ПОПГ молекулярной массы (Ш) 1017 добавляют 2,1 ммоль ПОТМГ ММ 1030, что составляет 7,30 мол.% от ПОПГ, и перемешивают при 20-24 С. в атмосфере осушенного инертного газа. Затем к полученной смеси при этой же температуре добавляют расчетное количество 4,4 дифенилметандиизоцианата (МДИ). Молярное соотношение динзоциаР1атного и полиэфирного компонентов составля ет 1,62:1. После полной гомогенизации МДИ реакционную смесь растворяю в 10,51 г Н,М-диметилформамиде ( и к полученному 80,00 вес.% раствору добавляют октоат олова (ОКО) из расчета создания его концентрации в реакционной системе 0,1 вес.%. Затем температуру поднимают до 50 С и реакционную смесь перемешивают в течение 110 мин до содержания в ней свободных изоцианатных групп (NCOгрупп) 3,49 вес.%, после чего охлаж дают до 20-24°С. К 30,20 г полученного раствора изоцианатсодержащей смеси при 2024 С и при перемешивании добавляют 68,36 г ДМФ, 0,65 г этиленгликоля (ЭГ), 0,20 г ОКО и температуру поднимают до 80 С, после чего к раствору образовавшегося низкомолекуляр ного ПЗУ порционно добавляют 0,18 г ВДИ. В результате получают гомогенный раствор высокомолекулярного концентрацией 25,07 вес.% и вязкостью, измеренной при на реовискозиметре при скорости деформирования V 5,346 с равной 80,1 , характеристическая вязкость ПЗУ равна 1,37 дл/г. Пример 2. К37,3 ммоль ПОП ММ 1017 добавляют 1,9 ммоль ПОТМГ ММ 1030, что составляет 5,09 мол. % от ПОПГ, и перемешива)от при комнатной температуре в атмосфере осушенн го инертрюго газа. Затем к полученной смеси при этой же температуре добавляют расчетное количество МДИ. Молярное соотношение диизоцианатног и полиэфирного компонентов составля ет 1,62-1. После полной гомогенизации МДИ в реакционную смесь добавля ют ОКО из расчета создания его кон(центрации 0,01 вес,%. Затем темпера туру поднимают до 80 С и реакционную смесь перемешивают в течение 135 мин до содержания в ней свободных NCO-rpynn 3,64 вес.%, после чего охлаждают до 20-24 С. 21,84 г; полученной изоцианатсодер жшцей смеси растворяют при 20-24с в 67,35 г ДМФ и к полученному раствору добавляют при перемешивании 0,61 г ЭГ, а затем 0,18 г ОКО. Затем температуру поднимают до и к раствору образовавшегося низкомолекулярного ПЗУ порционно добавляют 0,25 г МДИ. В результате получают гомогенный раствор высокомолекулярного ПЗУ с концентрацией 25,16 вес.% и вязкостью, измеренной при 25 С на реовискозиметре при Jf 5,346 с , равной 35,7 ПаС, ч} 1,17 дл/г. Пример 3. К 102,9 ммоль ПОПГ ММ 1097 добавляют 5,4 ммоль niUl ММ 1848, что составляет 5,24 мол.% от ПОПГ и перемешивают при 20-24 С в атмосфере осушенного инертного газа. Затем температуру поднимают до 60°С и к полученной смеси приливают расчетное количество МДИ. Молярное соотношение диизоцианатного и полиэфирного компонентов составляет i, 1,62:1. После полного растворения МДИ в охлажденную до 20-24 С реакционную смесь добавляют ОКО из расчета создания ею концентрации 0,01 вес.%. Затем температуру поднимают до 80°С 1 и реакционную смесь перемешивают в течение 120, мин до содержания в ней свободных NCO-rpynn 3,5.1 вес.%, после чего охлаждают до 2О-24°С. 22,63 г полученной изоцианатсодержащей смеси растворяют при 20-24 С в 92,92 г ДМФ и к полученному раствору добавляют при перемешивании 0,59 г ЗГ и 0,23 г ОКО. Затем температуру поднимают до 80 С и к раствору образовавшегося низкомолекулярного ПЗУ порционно добавляют 0,24 г МДИ. , V в результате получают гомогенный раствор высокомолекулярного ПЗУ с . концентрацией 20,12 вес.% и вязкостью, измеренной при 25 С на реовискозиметре при 5,346 с, равной 18,4 Па-с, 12 1,29 дл/г. Пример 4. К 63,3 ммоль ПОПГ ММ 1056 добавляют 2,1 ммоль ПОТМГ ММ 2000, что составляет 3,21 мол.% от ПОПГ и перемешивают при 20-24 С в атмосфере осушенного инертного газа. Затем температуру поднимают до 60 С и к полученной смеси приливают расчетное количество МЦИ. олярное соотношение диизоцианатного и полиэфирного компонентов составляет 1,62:1. После полного растворения ДИ в охлажденную до 20-24 С.реакционную смесь добавляют ОКО из расчета создания его концентрации 0,01 вес.%. Затем температуру поднимают до 65С и реакционную см.есь перемешивают в течение 15 мин до содержания в ней свободных NCOгрупп 3,07 вес.%, после чего охлаждают до 20-24°С. 20,13 г полученной изоцианатсоде жащей смеси растворяют при 20-24 С 82,40 г Д1-1Ф и к полученному раствор при перемешивании добавляют 0,47 г ЭГ и 0,21 г ОКО. Затем температуру поднимают до 80°С- и к раствору обра зовавшегося низкомолекулярного ПЗУ порционно добавляют 0,62 г МДИ. В результате получают гомогенный раствор высокомолекулярного ПЗУ с концеитрацней 20,48 вес,% и вязкостью, измеренной при 25с на реовискозиметре при J 1,782 , равной 5,8 Па.с,г 1,15 дл/г. Пример 5. К 28,6 ммоль ПОПГ ММ 1017 добавляют 0,9 ммоль ПОТМГ Ш 1030, что составляет 3,15 мол.% от ПОПГ и перемешивают при 20-24 с в атмосфере осушенного инертного газа. Затем к полученной смеси при этой же температуре добав ляют расчетное количество МДИ. Моля ное соотношение диизоцианатного и полиэфирного компонентов составляет 1,62:1. После полной гомогенизации НЩ- реакционную смесь растворяют в 10,51 г ДМФ и к полученному 80,00 вес.% раствору добавляют ОКО из расчета создания его концентраци в реакционной системе 0,1 вес.%. Затем температуру поднимают до 50 С и реакционную смесь перемешивают в течение 125 мин до содержания в ней свободных NCO-rpynn 3,51 вес.%, после чего охлаждают до 20-24°С. К 34,38 г полученного раствора изоцианатсодержащей смеси при 2024°С добавляют 77,88 г ДМФ, 0,74 г ЭГ, 0,23 г ОКО и температуру поднимают до , после чего к раствору образовавшегося низкомолекулярного ПЗУ порционно добавляют 0,32 г МДИ В результате получают гомогенный раствор высокомолекулярного ПЗУ с концентрацией 24,98 вес.% и вязкостью, измеренной тфи 25 С на реовискозиметре при J 5,346 с, равной 41,8 ,,20 дл/г. Пример 6 (сравнительный). К 36 ММОЛЬ;ПОТМГ Ш 1030, находящегося в атмосфере осушенного инертного газа, при 50°С добавляют расче ное количество МДИ. Молярное соотно 26 шение диизоцианатного и полиэфирного компонентов сос1тавляет 1,63:1. Затем реакционную смесь растворяют при ,20-24°С в 13,05 г даФ и к полученному 80,00% раствору добавляют .ОКО из расчета создания его концентрации 0,1 вес.%. После этого температуру поднимают до 50 С и реакционную смесь перемешивают в течение 115 мин до содержания в ней свободных NCOгрупп 3,43 вес.%, после чего охлаждают до 20-24°С. К 35,75 г полученного раствора изоцианатсодержащей смеси при 20-24°С добавляют 80,87 г ДМФ, 0,74 г-ЭГ, 0,23 г ОКО и температуру поднимают до 80°С, после чего к раствору образовавшегося низкомолекудярного ПЗУ порционного добавляют О,23.г МДИ. В результате получают гомогенный раствор высокомолекулярного ПЗУ с : концентрацией 24,86 вес.% и вязкостью, измеренной при 25 С на реовискозиметре при ,346 , равной -. -1 . . 37,0 Па-с, z 1,18 дл/г Пример 7 (сравнительный). К 20,3 ммоль ПОПГ мм 1017 добавляют 20,0 ммоль ПОТМГММ 1030, что составляет 49,63 мол.% от ПОПГ и перемешивают при 20-24 С в атмосфере осушенного инертного газа. Затем к полученной смеси при этой же температуре добавляют расчетное количество МДИ. Молярное соотношение дршзоцианатного и полиэфирного компонентов составляет 1,63:1. После полной гомогенизации МДИ реакционную смесь растворяют в 14,48 г ДМФ и к полученному 80,00 вес.% раствору добавляют ОКО из расчета созданий его концентрации в реакционной смеси 0,1 вес.%. Затем реакционная смесь перемешивается при 20-24°С в течение 135 мин до содержания в ней свободных СО-групп 3,40 вес.%. К 34,84 г полученного раствора изоцианатсодержащей смеси добавляют 78,33 г ДМФ, 0,73 г ЗГ, 0,22 г ОКО и температуру поднимают до 80 С, после чего к раствору образовавшегося низкомолекулярного ПЗУ порционно добавляют 0,16 г МДИ. В результате получают гомогенный раствор высокомолекулярного ПЗУ с концентрацией 25,06 вес.% и вязкостью, измеренной при 25°С на реовискозиметре при 5,346 с- , равной 25,7 ПаС,,05 дл/г. .

Пример 8 (сравнительный). К 35,9 ммоль ПОПГ ММ 1017, находящегося в атмосфере осушенного инертного газа, при 20-24°С добавляют расчетное количество МДИ, Молярное соотношение динзоцианатного и полиэфирного компонентов составляет 1,62:1. После полной гомогенизации HW реакционную смесь растворяют в 12,82 г ДМФ и к полученному 80,00 вес.7, раствору добавляют ОКО из расчета создания его концентраци в реакционной системе 0,1 вес.%, Затем температуру поднимают до 50 С и реакционную смесь перемешивают в течение 120 мин до содержания свободных NCO-rpynn 3,56 вес.%, после чего охлаждают до 20-24с.

К 32,31 г полученного раствора изоцианатсодержащей смеси при 2024 0 добавляют 73, 19 г ДМФ, 0,70 г ЭГ, 0,21 г ОКО и температуру поднимают до 80 С, после чего к раствору

образовавшегося низкомолекулярного ПЗУ порционно добавляют 0,21 г ЩИ. В результате получают гомогенный раствор ПЗУ с концентрацией 24,85 вес.% и вязкостью, измеренной при 25С- на реовискозиметре при ,346 c-t равной 23,9 Па.с.

Г(г 1,15 дл/г.

Таблица 1

10

15

О

-11 +110

5 - 18 +158

100 -35 +150

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полиэфируретанов в растворе | 1980 |

|

SU930918A1 |

| Полиэфируретановая композиция для получения микропористых пленок | 1987 |

|

SU1509382A1 |

| Способ получения полиэфируретанов | 1987 |

|

SU1700012A1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСТВОРОВ ЛИНЕЙНЫХ ПОЛИУРЕТАНОВ | 1992 |

|

RU2050373C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСТВОРОВ ПОЛИУРЕТАНА | 1990 |

|

RU2015142C1 |

| Композиция для изготовления отделочных покрытий искусственной кожи | 1987 |

|

SU1643578A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИУРЕТАНОВОГО ТЕРМОЭЛАСТОПЛАСТА | 2010 |

|

RU2523797C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОЦИАНУРАТУРЕТАНОВОГО ПЕНОПЛАСТА | 1998 |

|

RU2164923C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОЭЛАСТОПЛАСТИЧНЫХ ПОЛИУРЕТАНОВ | 2011 |

|

RU2488602C2 |

| N-ХИНОЛИЛ- ИЛИ ИЗОХИНОЛИЛЗАМЕЩЕННЫЕ ПРОИЗВОДНЫЕ ПУРИНА, СПОСОБЫ ИХ ПОЛУЧЕНИЯ И ИСПОЛЬЗОВАНИЯ | 2006 |

|

RU2417230C2 |

СПОСОБ ПОЛУЧЕНИЯ НИЗКОМОДУЛЬНЫХ ПОЛИЭФИРУРЕТАНОВ В РАСТВОРЕ путем взаимодействия олигоэфира, диизоцианата и избытка удлинителя цепи с последующим добавлением диизоцианата до стехиометрии, о т личаюй1ийся тем, что, с целью получения низкомодульных полиэфируретанов с высокими прочностными характеристиками, стабильными при повышенных температурах, в качестве олигоэфира используют полиоксипропиленгликоль в смеси с олигомерным кристаллизующимся дигидроксилсодержащим соединением молекулярной массы от 650 до 2100 при молярном соотношении от 97:3 до 95:5 соответ(Л ственно, а в качестве удлинителя цепи используют низкомолекулярньй гликоль .

0/100

50/50 93/7

95/5

95/5 ПКЛ ММ 1848

95/5 ПОТМГММ2000

97/3

100/0

27062020

2060

29083020

1235

28062012

1135

25073010 820

30060010

1230

170,95033 1521

1104206 1540

5046010 1829

pfK&jCfl

300500

uz.Z

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Саундерс ДЖ.К., Фриш К.К | |||

| Химия полиуретанов | |||

| М., Химия, 1968, с | |||

| Счетная бухгалтерская линейка | 1922 |

|

SU386A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Райт П.П., Камминг А | |||

| Полиуретановые эластомеры | |||

| Л., Химия, 1973, с | |||

| Устройство для усиления микрофонного тока с применением самоиндукции | 1920 |

|

SU42A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

| fr.% | |||

Авторы

Даты

1985-02-28—Публикация

1983-02-11—Подача