(54) УСТРОЙСТВО ДЛЯ ЖИДКОСТНОЙ ОБРАБОТКИ ТЕКСТИЛЬНОГО МАТЕРИАЛА В ПАКОВКАХ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для жидкостной обработки текстильного материала в паковках | 1979 |

|

SU1337448A1 |

| Устройство для жидкостной обработки текстильного материала в паковках | 1983 |

|

SU1142546A1 |

| Устройство для жидкостной обработки текстильного материала в паковках | 1980 |

|

SU931855A1 |

| Устройство для жидкостной обработкиТЕКСТильНОгО МАТЕРиАлА B пАКОВКАХ | 1979 |

|

SU848503A1 |

| Устройство для жидкостной обработки текстильного материала | 1980 |

|

SU912793A1 |

| Носитель паковок для аппаратов жидкостной обработки текстильного материала | 1983 |

|

SU1142547A1 |

| Устройство для отделки текстильных материалов в паковках | 1988 |

|

SU1553589A1 |

| Устройство для отделки текстильных материалов в паковках | 1987 |

|

SU1447956A2 |

| Устройство для отделки текстильных материалов в паковках | 1989 |

|

SU1703735A1 |

| Устройство для отделки текстильных материалов в паковках | 1984 |

|

SU1258911A1 |

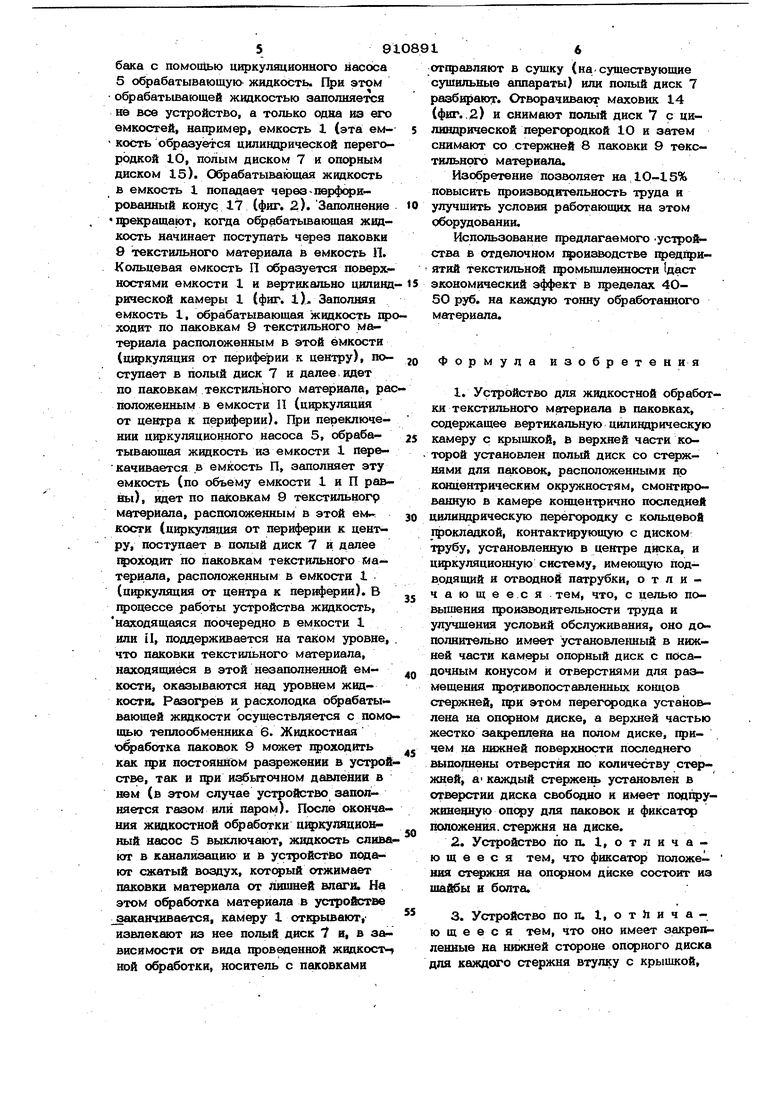

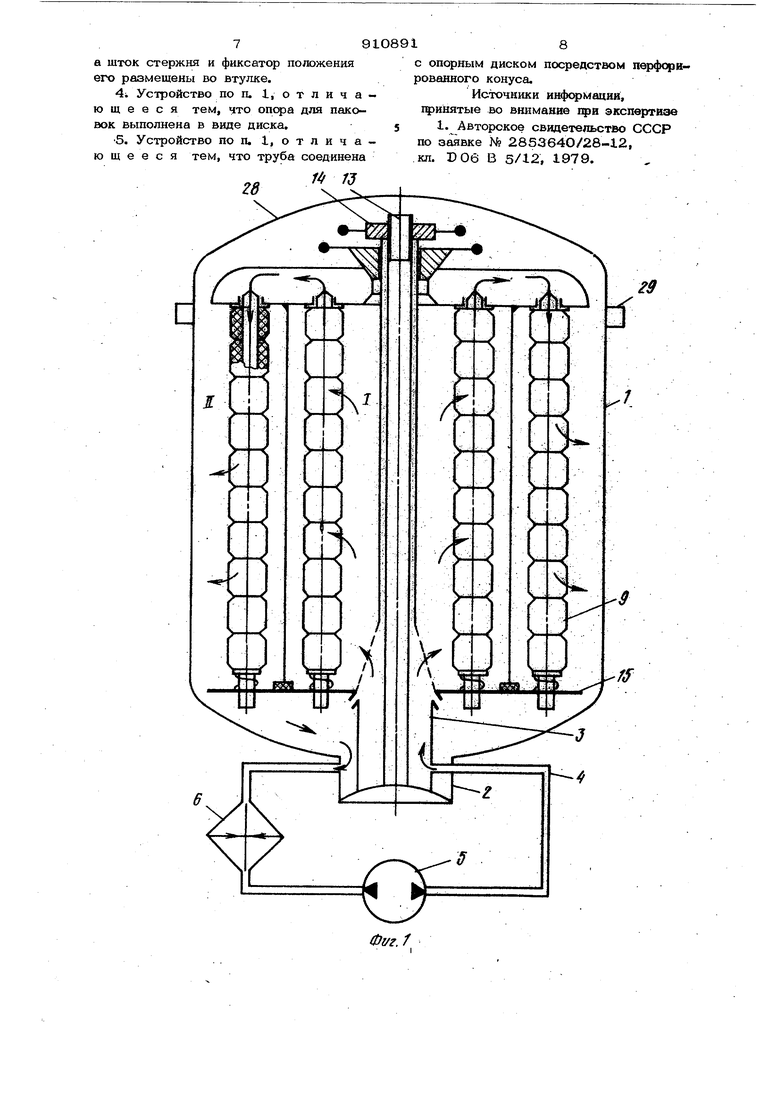

, 1 Изобретение относится к отделочному oбqpyдoвaнию текстильной iqaoMbmraeHHocT а именно к оборудованию для жвдкостной обработки текстильного материала в пако ках. .Известно устройство для жидкостной обработки текстильного материала в паковках, содержащее вёртикат ную цилиндрическую камеру с крышкой, в верхней части которой установлен полый диск со стержнями для паковок, расположенными по концентрическим окружностям, смонтированную в камере кошхентрично последней цилиндрическую перегородку с кольцевой 1фокладкой, контактирующую с диском трубу, установленную в центре диска и циркуляционную систему, .имеющую подводящий и отводной патрубки В рабочем состоянии о аёатывающим раствором заполнено не все устройство, а только одна изего емкостей или внутренняя емкость, образуемая цилиндрической перегородкой, или кольцевая емкость, образуемая поверхиостями цилиндрической камеры и цш1индрической перегородки. Это позволяет обеспечить 1фохождение обр&бйтывающего раствора через наковки материала в двух нахфавленйях - от к центру и от центра к периферии 1фи опновременном увеличении скорости такого 11|)о}Еожден11Я 1фимерио в 2 раза без Лревшиёния производительности циркуляцякжного насоса, что улучшает качество обработки текстильного материала. Однако при эксплуатации устройства возникает необходямость перевсрачивать носителоь материала полым диском вверх, 1фи этом с паковками материала оказываются под пошам диском, что создает необходимость на каждый стержень с П ьковками надеть крыщку в з крепить ее гайкой, для чего требуется специальная. мащина для перев фачиван1 я Носителя на 180 и рабочий для обслуживания этой мащиньь Цель изобретения - повьпиение 1фоизвр- дительности труда и улучщение условий обслуживания устройства. 39 Указанная цель достигается тем, что устройство для жидкостной обработки текстшшного материала в паковках, содержащее вертикальную цилиндрическую камеру с крышкой, в верхней части кото рой установлен полый диск со стержнями для паковок, расположенными по концент рическим окружностям, смонтированную в камере кошхешрично последней цилицдрич скую перегородку с кольцевой гфокладкой контактирующую с диском трубу, ,установленную в центре диска, и циркуляционную систему, имеющую подводящий и отводной патрубки, оно дополнительно имее установленный в нижней части камеры опорный диск с посадочным конусом и от верстиями, для размещения противопостанрвленных концов стержней, прК этом перегородка установлена на опорном диске, а верхней частью жестко закреплена на полом диске, причем на нижней поверхности последнего выполнены отверстия по количеству стержней, а каждый стержень установлен в отверстии диска свободно и имеет подпружиненную опору для паковок и фиксатор положения стержня на диске. Фиксатсф положения стержня на опорном диске состоит из шайбы и болта. Устройство имеет закрепленные на нижней стороне опорного диска дАя каждого стержня втулку с врыщкой, ia шток и фиксатор положения его размещены во втулке. Опора для паковок выполнена в виде диска. Труба соединена с оперным диском . посредством перфорированного конуса. На фиг. 1 изображена щ инципиальная схема щзедлагаемого устройства для жид квстной обработки текстильного материала в паковках; на фиг. 2 - носитель материала; на фиг. 3 - стер5кень для паковок. Устройство содержит вертикальную цилиндрическую камеру 1 с подводящим и отводным патрубками 2 и 3, к которым подсоединена циркуляционная система 4, включающая насос 5 и теплообменник 6. В верхней части .вертикальной цилиндрической камеры 1 установлен полый диск 7 со стержнями 8 для паковок 9, расположенными по концентрическим окружно стям. В камере 1 концентрично ей смонТ1фована цилиндрическая перегородка 10 с кольцевой прокладкой 11. В центре полого диска 7 установлена труба 12, закрепленная с помощью штыря 13 и маховика 14. В нижней части цилиндричес14кой камеры I расположен onqpHbift диск 15 с посадочным конусом 16 и отверстиями для размещения хфотивопоставленных концов стержней 8. Каждый ст пкень 8 установлен в отверстии опорного диска 15 свободно. Перегородка 1Q установлена на опорном диске 15, а верхней частью жестко закреплена на полом диске 7. Труба 12 соединена с опорным диском 15 посредством перфс ированногЪ: конуса 17. Полый диск 7 имеет направляющие фланцы 18. Каждый стержень 8 имеет подпружиненную 1фужиной 19 опору 20 для паковок и HkcaTCp положения стержня на опорном диске 15, состоящий из шайбы 21 и болта 22. Для ликвидации утечек жидкости через зазоры между щтоком 23- и стержня 8 и отверстием в опорном диске 15 (это важно для стержней, расположенных внутри цилиндрической перегородки 1О) последние закрыты втулкой 24 с крышкой 25. Стержень 8 заканчивается скосом, с помощью которого происходит центрирование стержня в направляющем фланце 18 полого диска 7. Уплотнение паковок 9 в местах согфнкосновения их с опорой 20 и направляющим фланцем 18 осуществляется эластичными шайбами 26 и 27. Цилиндрическая камера I разделена на емкости 1 и II и зафыта 1фьш1кой 28 с байонетным затвором 29. Устройство работает следующим обра- , зом. Паковки материала 9 насаживают на стержни 8 (фиг. З), сверху опускают на них полый диск 7 с цилиндрической перегородкой 10 (фиг. 2). Половина стержней 8 с паковками 9 оказывается по cwHj сторону перегородки 10, а другая половина стержней с паковками - по другую сторону этой же перегородки 8. Затем с помощью маховика 14 обе части полого диска 7 соединяют в одно целое, щрв. этом одновременно осуществляется уплотнение цилиндрической перегородки 1О по эластичной кольцевой прокладке 11. После этого полый диск 7 с паковками 9 устанавливают на патрубке 2 вертикальной цилиндрической камеры 1 и за1фепляют его с помощью маховика 14 на штьфе 13 (фиг. ijL Затем камеру 1 закрывают крышкой 28 с байонетным затвором 29. Таким рфазом, полый диск 7 оказывается подсоединенным к циркуляционному насосу 5. Когда устройство подготовлено к работе, его вакуумкруют и подают в него из приготовительного бака с помои ью циркуляционного насоса 5 обрабатывающую жидкость. При этом обрабатывающей жидкостью заполняется не все устройство, а только одна иэ его емкостей, например, емкость 1 (эта емкость образуется цилищфической перегородкой 10, полым диском 7 и опорным диском 15). Обрабатывающая жидкость в емкость 1 попадает через-перфсрированный конус 17 (фиг, 2). Заполнение 1фекращают, когда обрабатывающая жидкость начинает поступать через паковки 9 текстильного материала в емкость П. Кольцевая емкость П образуется поверхностями емкости 1 и вертикально ципинд рической камеры 1 (фиг. iL Заполняя емкость I, обрабатывающая жвдкость пр ходит по паковкам 9 текстильного материала расположенным в этой емкости (шфкуляция от перифе рии к центру), поступает в полый диск 7 и далее идет по паковкам текстильного , ра положенным в емкости П (цщ куляция от центра к периферии). При переключении шфкуляционного насоса 5, обрабатывающая жидкость из емкости 1 перекачивается в емкость П, заполняет эту емкость (по объему емкости 1 и П раввы), идет по паковкам 9 текстильногр материала, расположенным в этой ем кости (циркуляция от периферии к центру, поступает в полый диск 7 и далее фоходит по паковкам текстильного Kia- териала, расположенным в емкости 1 (шфкуляция от центра к периферии). В процессе работы устройства жидкость, находящаяся поочередно в емкости 1 или П, поддерживается на таком уровне, что паковки текстильного материала, находящиеся в этой незаполненной емкости, оказываются над уровнем жидкости. Разогрев и расхолодка обрабатывающей жидкости осуществляется с помо щью теплообменника 6. Жидкостная офаботка паковок 9 может гроходиггь как 1ФИ постоянном разрежении в устрой стве, так и Щ)К избыточном давлении в нем (в этом случае устройство заполняется газом или паром). После окончания жидкостной обработки шфкуйяцион-. ный насос 5 выключают, жидкость слива куг в канализацию и в у стройство подают сжатый воздух, кoтqpый отжимает паковкв материала от Лишней влаги. На этом о аботка материала в устройстве заканчивается, камеру 1 от1фьюают, извлекают из нее полый диск 7 и, в зависимости от вида 1фовеаенной жидкост-7 ной обработки, носитель с паковками отщзавляют в сушку (на.существующие сущильные аппараты) или полый диск 7 разбирают. Отворачивают маховик 14 (фиг..2) и снимают полый диск 7 с цилишфической перегородкой 1О и затем снимают со стержней 8 паковки 9 текстильного материала. Изобретение позволяет на 10-15% повысить производительность труда и улучщнть условия работающих на этом оборудовании. Использование предлагаемого устройства в отделочном т оизводстве 1фед11риятий текстильной Щ)омышленности 1даст экономический эффект в пределах 405О руб. на каждую тонну обработанного материала. Формула изобретения 1.Устройство для жидкостной обработки текстильного маггериала в паковках, содержащее в тикальную цилиндрическую камеру с крышкой, в верхней части которой установлен полый диск со стерж- нями для паковок, расположенными по концентрическим окружностям, смонт{фованную в камере концентрично последней цилиндрическую перегородку с Кольцевой 1фокладкой, контактирующую с диском трубу, установленную в центре диска, и циркуляционную систему, имеющую подводящий и отводной патрубки, отличающееся тем, что, с целью повыщения 1фоизводительности труда и улучшения условий обслуживания, оно до полнительно имеет установле шый в нижней части камеры опорный диск с посадочным конусом и отверстиями для размещения 1фотивопоставленных кошюв стержней, 1фи этом перегородка установлена на опорном диске, а верхней частью жестко закреплена на полом диске, 1фичем на нижней поверхности последнего ылпощ1ены по количеству стержней, а каждый стержеш установлен в отверстии диска свободно и имеет подпружиненную опору для паковок и фиксатор положения, стержня на диске. 2.Устройство по п. 1, отличающее с я тем, что фиксатор положения стержня на опорном диске состоит из шайбы и болта. 3.Устройство по п. 1,от}1ичающееся тем, что оно имеет закрепленные на нижней стороне опорного диска для каждол о стержня втулку с крышкой. а шток стержня и фиксатор положения его размещены во втулке. 4i Устройство по п. 1, о т л и ч а ю щ е е с я тем, что опера для паковок выполнена в виде диска. 5. Устройство по п. 1, отлича ющее с я тем, что труба соединена / /J

/ZV/. / с опорным диском посредством перфориованного конуса. Источники информации, хфинятые во внимание пря экспертизе 1. Авторское свидетельство СССР по заявке № 2853640/28-12, кл. D06 В 5/12, 1979.

Авторы

Даты

1982-03-07—Публикация

1980-03-31—Подача