1

Изобретение относится к целлюлозно-бумажной промышленности и может быть использовано при изготовлении влагопрочных бумаг технического назначения, например картографической, упаковочной, документной.

Известен состав влагопрочной добаякк содержащий меламиноформальдегидную смолу в количестве 4-5%. Влагопрочную добавку вводят в предварительно проклеенную и подкисленную до рН А-6,5 бумажную массу. Подкисление проводят алюминатом натрия и соляной кислотой или хлоридом алкминия. Кроме соляной кислоты могут использоваться уксусная и азотная кислота, смеси их солей.

Полученная бумага имеет хорошую эластичность и достаточную влагопрочНость Щ.

Недостатком известной добавки является значительное снижение газопроницаемости бумаги, что затрудняет ее использование для разделения сред.

Известен также состав влагопрочной добавкиj содержащий меламиноформальдегидную смолу, который дополнительно содержит растворимое стекло, крахмалосодержащие продукты, КМЦ 2 .

Полученная бумага имеет повышенную влагопрочность, но использование дополнительно проклеивающих веществ приводит к заполнению ими пор бумаги, в результате чего резко снижается газопроницаемость.

Наиболее близким к изобретению является Состав влагопрочной добавки для изготовления волокнистого материала, используемого для разделения сред, преимущественно бумагиосновы для газоразделительных мембран, содержащий меламиноформальдегидную смолу и дополнительное органичес

кое соединение Гз1 . I - - J

Недостатком известной влагопрочной добавки, содержащей полиакриламид, является сильная флокуляция массы с введенной добавкой в процессе формования бумаги. В результате этого полученная бумага имеет неравномерный просвет, что приводит к неравномерности влагопрочности бумаги по ширине бумажного полотна. Кроме того, полученная бумага имеет недостаточную газопроницаемость.

62. 2

что затрудняет ее использование для разделения газов.

Цель изобретения - повышение газопроницаемости и влагопрочности готового материала.

Поставленная цель достигается тем, что состав влагопрочной добавки для изготовления волокнистого материала используемого для разделения сред, преимутцественно бумаги-основы для газоразделительных мембран, содержащий меламиноформальдегидную смо. лу и дополнительное органическое

соединение, в качестве последнего содержит двунатриевую соль этилендиаминтетрауксусной кислоты при следующем соотношении указанных компонентов, мас.%:

Меламиноформальдегидная смола Двунатриевая соль этИлендиаминтетрауксусной кислоты

Волокнистый материал должен облат дать высокой газопроницаемостью И влагопрочностью, чтобы обеспечивать работу мембран в среде с повьшенной

влажностью воздуха. Отсутствие влагопрочных добавок приводит к значительной адсорбции вода бумагой, что ухудшает механические показатели и газопроницаемость.

Использование меламиноформальдегидной смолы позволяет лишь частично улучшить эти недостатки. Но применение смолы уменьшает газопроницаемость бумаги, а неравномерное ее

распределение на волокнах целлюлозы приводит к неоднородности показателя влагопрочности. Установлено, что - применение двунатризвой соли этилендиаминтетрауксусной кислоты совместно с меламиноформальдегидной смолой приводит,не только к уменьшению газопроницаемости бумаги, но и увеличению ее влагопрочности.

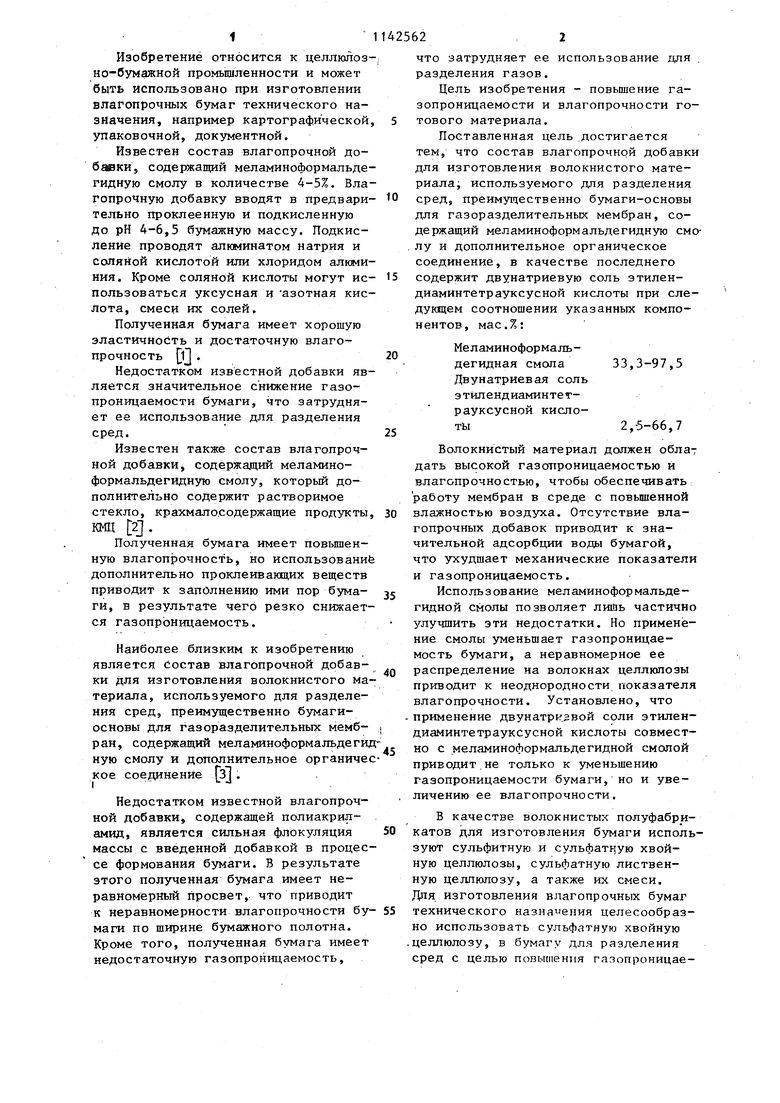

В качестве волокнистых полуфабрикатов для изготовления бумаги используют сульфитную и сульфатр|ую хвойную целлюлозы, сульфатную лиственную целпюлозу, а также их смеси. Для изготовления влагопрочных бумаг технического назначения целесообразно использовать сульфатную хвойную .целлюлозу, в бумагу для разделения сред с целью повышения газопроницае3мости целесообразно вводить до80% лиственной целлюлозы. Влагопрочную добавку готовят сл дующим образом. При перемешивании в присутствии кислоты растворяют в воде при 2528°С меламиноформальдегидную смолу Полученньй раствор имеет концентра цию 6-10%. Отдельно растворяют в воде при комнатной температуре и перемешива ют двунатриевую соль этилендиаминт рауксусной кислоты до получения раствора концентрацией 2-5 г/л. Полученные растворы смешивают в соотношении, %: Меламиноформаль33,3-97,5 дегидная смола Двунатриевая соль этипендиаминтетрауксусной кис- 2,5-66,7 лоты Затем в предварительно размолотую и очищенную волокнистую массу, содержащую наполнитель, канифольный клей, вводят состав влагопрочной добавки в количестве 1,5-10% от массы абсолютно сухого волокна и коагулянт (сернокислый алнминий и др.) . Пример 1. Предварительно готовят состав влагопрочной добавки, содержащей, мас.%: Meлa в нoфopмaльдегидная смола33,3 Двунатриевая соль этилендиаминтетрауксусной кислоты 66,7 Затем в бумажную массу, содержа щую 70% сульфитной хвойной целлюло и 30% сульфатной лиственной целлкхп зы, размолотых до 35-40 VIP, 20% ка лина и 1,5% канифольного клея, доб ляют приготовленную влагопрочную д бавку в,количестве 3% от массы абсолютно сухого волокна и сернокислый алкминий до значения рН 4,5-5, Показатели качества бумаги прив дены в таблиц. Пример 2. Предварительно товят состав влагопрочной добавки, содержащий, мае.7,: Меламиноформальдегидная смола97,5 Двунатриевая соль этилендиаминтетрауксусной кислоты2,5 62.4 Затем в бумажную массу, содержащую волокнистые полуфабрикаты из 20% сульфитной хвойной целлюлозы и 80% сульфатной лиственной целлюлозы, размолотые до 35-40 ШР, 25% каолина, 1,0% канифольного клея, добавляют приготовленную влагопрочную добавку в количестве 4,1% от массы абсолютно сухого волокна, а также 3,5% сернокислого алк)миния. Показатели качества бумаги приведены в таблице. Пример 3. Предварительно . готовят состав влагопрочной добавки, содержащей, мас.%: Меламиноформапьдегидная смола64,3 Двунатриевая соль этилёндиаминтетрауксусной кислоты 35,7 Затем в бумажную массу, содержащую волокнистые полуфабрикаты из 60% сульфатной лиственной целпкитозы. 20% сульфитной хвойной целлюлозы и 20% белой древесйой массы, размолотые до 35-40°111Р, 15% каолина, 1,6% кайифольного клея, добавляют приго-; товленную влагопрочную добавку в крличестве 2,5% от массы абсолютно . сухого волокна и сернокислый алюми-; НИИ до рН 5,5. Показатели качества бумаги приведены в таблице. Пример 4 (контрольный). Аналогично примеру 1 изготавливают бумагу той же композиции с введением 3% от массы абсолютно сухого волокна состава влагопрочной добавки, содержащего, мас.%: Me ламиноформальдегидная смола32 Двунатриевая соль э тилендиаминт.ет- рауксусной кислоты 68 Результаты испытаний бумаги приведены в таблице. Пример 5 (контрольньй). Анаогично примеру 2 изготавливают бумагу той же композиции с введением 4,1% от массы абсолютно сухого воокна состава влагоп&очной добабки, , содержащего, мас.%: меламиноформальегидной смолы 99, двунатриевой сои этилендиаминтетрауксусной кислоты 1. Результаты испытаний бумаги риведены в таблице. Пример 6 (по прототипу). В бумажную массу, содержащую 70% сульфитной хвойной целлршозы и 30% сульфитной лиственной целлюлозы, размолотых до 35-40 flIP, 25% каолина 1,5% канифольного клея и сернистого алюниния, вводят меламиноформаАьдегндную смолу (1% от массы абсолютно сухого волокна) и полкакриламид (1,5% от массы абсолютно сухого волокна). Бумагу изготавливают обычными приемами на бумагоделательной машине. Показатели качества получения бу маги приведены в. таблице. Пример 7 (контрольньй). Для сравнения в бумажную массу, содержащую волокнистые полуфабрикаты из 20% сульфитной хвойной целлюлозы и 80% сульфатной лиственной целлюло зы, размолотые до 35-40 IIIP, 25% као лина, 1,0% канифольного клея, добав ляют 2,5% меламиноформальдегидной смолы и затем 0,5% двунатриевой соли этилендиаминтетрауксусной кислоты от массы абсолютно сухого волокна, а также 4,5% сернокислого алкми ния. I. Показатели качества полученной бумаги приведены в таблице. Как видно из табпищы, введение в состав влагопрочной добавки двунатриевой соли зтилендиаминтетрауксусной кислоты позволяет в сравнении с прототипом повысить в 1,5- 2,5 раза газопроницаемость . Влагопрочность при этом также возрастает на 5-70%. Это позволяет использовать бумагу для изготовления газоразделительных мембран и в других областях, где требуется повышенная Влагопрочность. Как видно из контрольных примеров, применение в составе влагопрочной добавки-97,5% меланиноформальдегидной смолы и двунатриевой соли этилендиаминтетрауксусной кислоты более 66,7% нецелесообразно, так как при зтом значительно снижается газопроницаемость бумаги. Кроме Того, использование таких количеств меламиноформальдегидной- смолы невыгодно с экономической точки зрения, поскольку ухудшается ее удержива«мость на волокнистых полуфабрикатах. Однако снижение содержания меламиноформальдегидной смолы менее 33,3% и двунатриевой соли этилендиаминтетрауксусной кислоты менее 2,5% в составе влагопрочной добавки ухудшает прочностные свойства и влагопрочность бумаги.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления бумаги | 1984 |

|

SU1142559A1 |

| Способ приготовления бумажной массы | 1984 |

|

SU1164353A1 |

| Способ подготовки бумажной массы к отливу | 1981 |

|

SU962399A1 |

| Бумажная масса для изготовления печатной бумаги | 1981 |

|

SU990928A1 |

| Состав для проклейки бумаги в массе | 1986 |

|

SU1397584A1 |

| Способ изготовления влагопрочных бумаг | 1988 |

|

SU1622475A1 |

| Способ изготовления бумаги для внутренних слоев декоративного бумажно-слоистого пластика | 1989 |

|

SU1647066A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ БУМАГИ ДЛЯ ОСНОВНЫХ СЛОЕВ ДЕКОРАТИВНОГО БУМАЖНО-СЛОИСТОГО ПЛАСТИКА | 1996 |

|

RU2101411C1 |

| Способ подготовки волокнистой массы для изготовления бумаги и картона | 1986 |

|

SU1397583A1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ БУМАГИ | 2006 |

|

RU2318942C1 |

СОСТАВ ВЛАГОПРОЧНОЙ ДОБАВКИ ДЛЯ ИЗГОТОВЛЕНИЯ ВОЛОКНИСТОГО МАТЕРИАЛА, ИСПОЛЬЗУЕМОГО ДЛЯ РАЗДЕЛЕНИЯ СРЕД, преимущественно бумаги-основы для газоразделительных мембран, содержащий меламиноформальдегидную I смолу и дополнительное органическое соединение, отличающийся тем, что, с целью повьппения газопронгщаемости и влагопрочности готового материала, он в качестве дополнительного органического соединения содержит двунатриевую соль этилендиаминтетрауксусной кислоты при следующем соотношении компонентов, мас.%: Меламиноформаль33,3-97,5 дегидная смола (Л Двунатриевая соль этилендиаминтетрауксус2,5-66,7 ной кислоты

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Деревянное стыковое скрепление | 1920 |

|

SU162A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1985-02-28—Публикация

1984-01-31—Подача