Изобретение относится к слонстьв, изделиям и может быть использовано в промышленности строительных материалов для изготовления теплоизоляционных изделий с вертикальной слоистостью, например минераловатных

Известно устройство для изготовления вертикально-слоистых теплоизоляционных изделий, содержащее механизм поперечной резки ковра, приемный транспортер и механизм переворота полос на 90 , выполненный н виде смещеншлс по вертикали ленточных транспортеров и подвижного ролика ij

Наиболее близким к предложенному является устройство, содержащее механизм поперечной резки ковра на полосы, приемный транспортер и механизм переворота полос в виДе размещенных на общем барабане наклонных концевых участков ленточных транспортеров 2J ,

Недостатком известных устройств является низкая производительность, обусловленная ненадежностью переворота полос при скорости транспортеров выше 1,5 м/мин.

Целью изобретения является повышение производительности и надежности в работе.

Указанная цель достигается тем, что в устройстве для изготовления вертикально-слоистых теплоизоляционных изделий, содержащем механизм поперечной резки ковра на полосы, приемный транспортер и механизм переворота полос на 90, последний выполнен в виде установленного над приемным транспортером приводного вала с жестко закрепленными на нем дисками с фрикционной или зубчатой поверхностью, причём отношение диаметра окружности и ширины каждого диска к длине торцовойдиагонали полосы составл)вет соответственно 0,9-1,2 и 0,15-0,3.

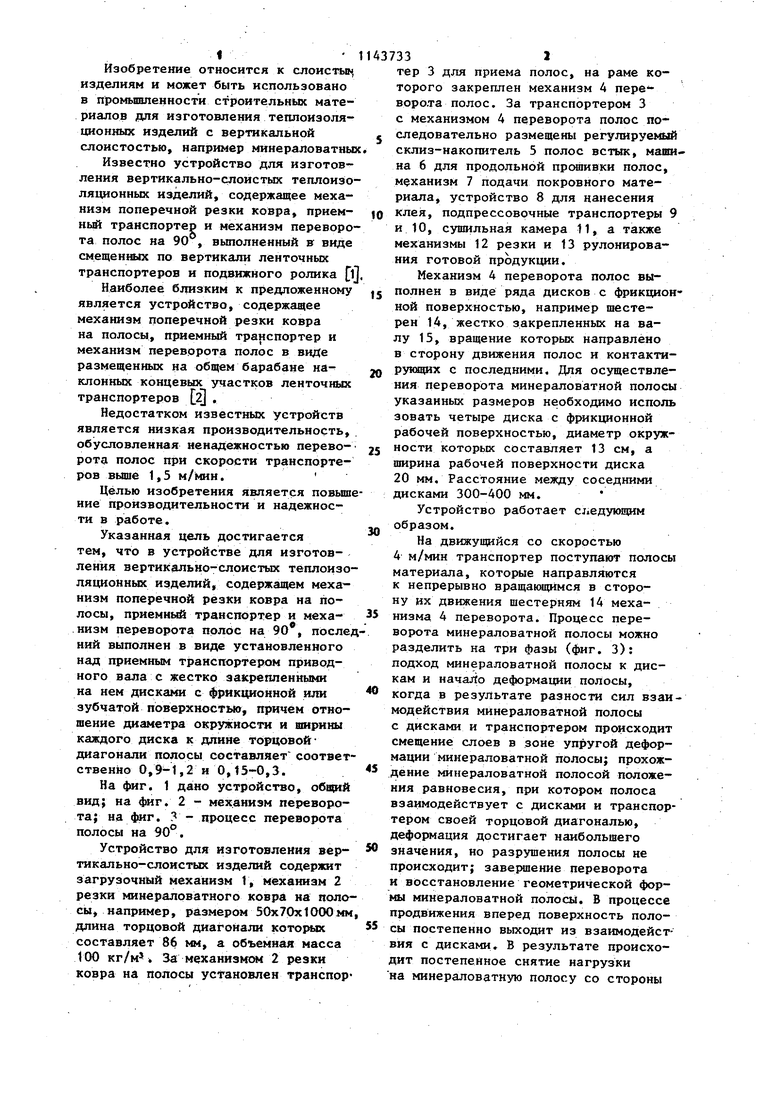

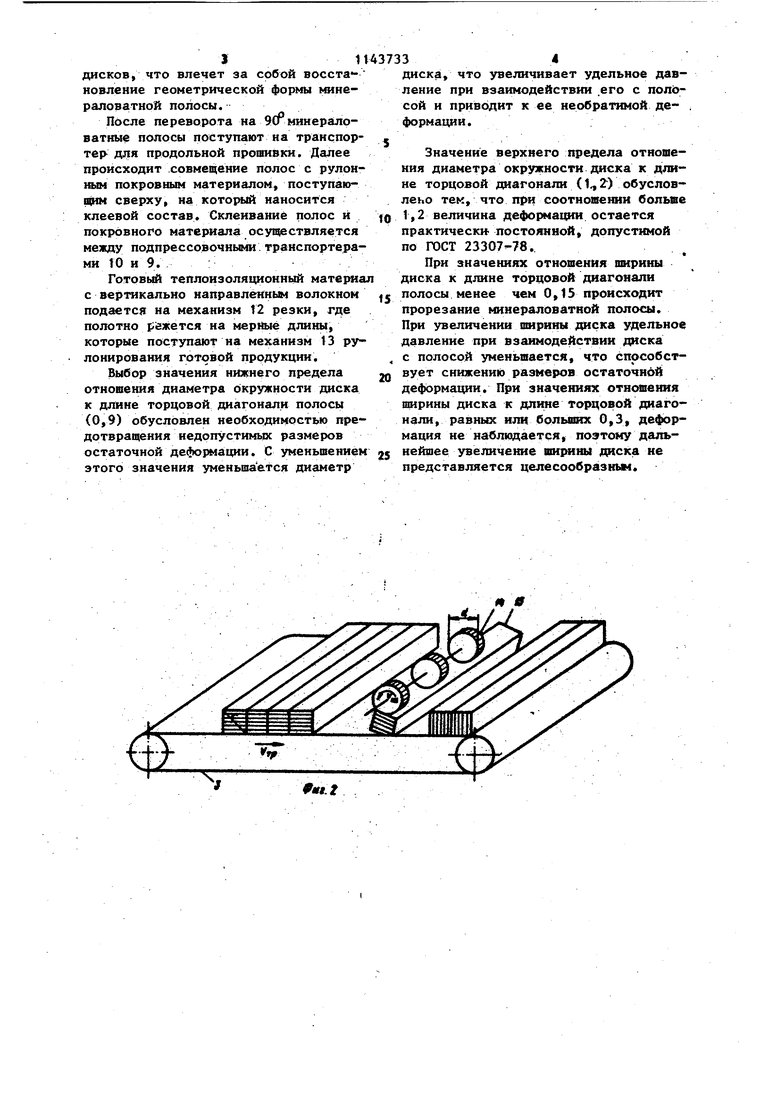

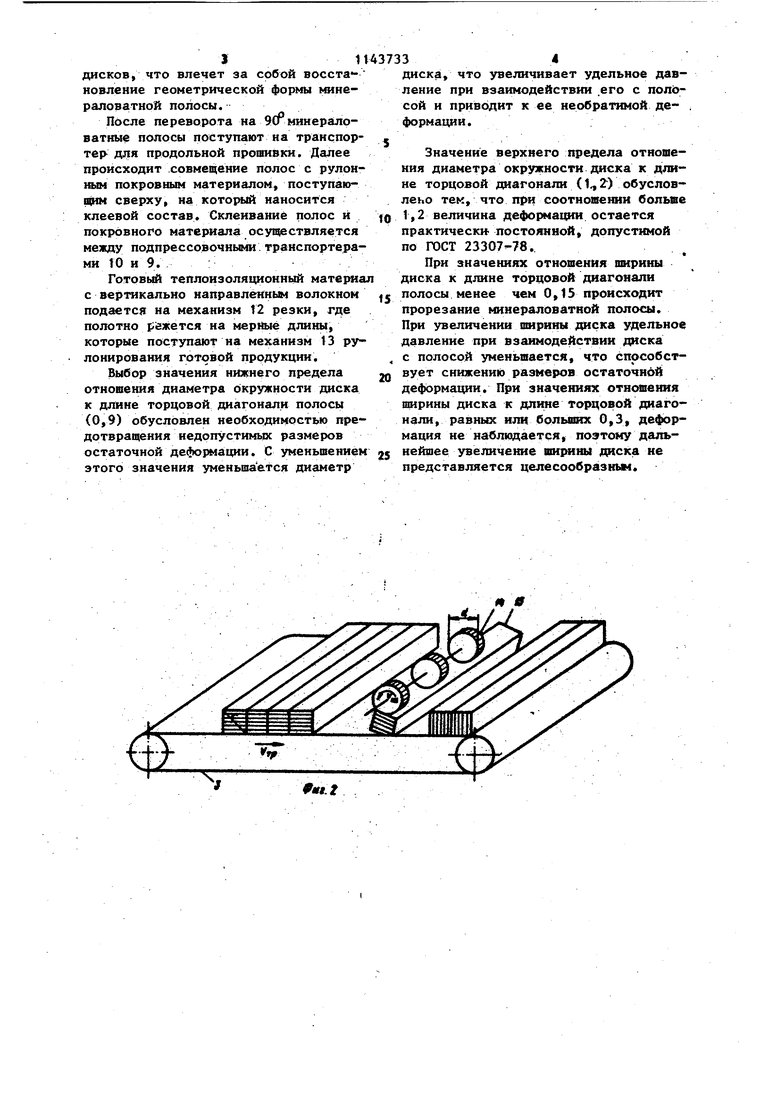

На фиг. 1 дано устройство, общий вид; на фиг. 2 - механизм переворота; на г. - процесс переворота полосы на 90°.

Устройство для изготовления вертикально-слоистых изделий содержит загрузочный механизм 1, механизм 2 резки минераловатного ковра на полосы, например, размером 50x70x1000мм длина торцовой диагонали которых составляет 86 мм, а объемная масса 100 кг/м. За механизмом 2 резки ковра на полосы установлен транспортер 3 для приема полос, на раме которого закреплен механизм 4 переворота полос. За транспортером 3 с механизмом 4 переворота полос последовательно размещены регулируемый склиз-накопитель 5 полос встык, машина 6 для продольной прошивки полос, механизм 7 подачи покровного материала, устройство 8 для нанесения клея, подпрессовочны е транспортеры 9 и 10, сушильная камера 11, а также механизмы 12 резки и 13 рулонирования готовой продукции.

Механизм 4 переворота полос выполнен в виде ряда дисков с фрикционной поверхностью, например шестерен 14, жестко закрепленных на валу 15, вращение которых направлено в сторону движения полос и контактирутаф{х с последними. Для осуществления переворота минераловатной полосы указанных размеров необходимо исполь зовать четыре диска с фрикционной рабочей поверхностью, диаметр окружности которых составляет 13 см, а ширина рабочей поверхности диска 20 мм. Расстояние между соседними дисками 300-400 мм.

Устройство работает следуюпщм образом.

На движущийся со скоростью 4 м/мин транспортер поступают полосы материала, которые направляются к непрерывно вращающимся в сторону их движения шестерням 14 механизма 4 переворота. Процесс переворота минераловатной полосы можно разделить на три фазы (фиг. 3): подход минераловатной полосы к дискам и начало деформа1Д1и полосы, когда в результате разности сил нзаи модействия минераловатной полосы с дисками и транспортером происходит смещение слоев в зоне упругой деформации минераловатной полосы; прохождение минераловатной полосой положения равновесия, при котором полоса взаимодействует с дискс1ми и транспортером своей торцовой диагональю, деформация достигает наибольшего значения, но разрушения полосы не происходит; завершение переворота и восстановление геометрической формы минераловатной полосы. В процессе продвижения вперед поверхность полосы постепенно выходит из взаимодействия с дисками, В результате происходит постепенное снятие нагрузки на минераловатную полосу со стороны дисков, что влечет за собой воссга ноВление геометрической формы минераловатной полосы. л После переворота на 9Сгминераловатные полосы поступают на транспортер для продольной прошнвки, Далее происходит .совмещение полос с рулон1ШМ покровным материалом, поступаюпрт сверху, на который наносится клеевой состав. Склеивание полос rt покровного материала осуществляется между подпрессовочными.транспортерами to и 9. Готовьй теплоизоляционньлй материа с вертикально направленным волокном подается на механизм t2 резки, где полотно режется на мерные длины, которые поступают на механизм 13 рулонирования готовой продукции. Выбор значения нижнего предела отношения диаметра окружности диска к длине торцовой диагонали полосы (0,9) обусловлен необходимостью предотвращения недопустимых размеров остаточной дефо1ма:ции. С уменьшением этого значения уменьшается диаметр 1 3 диска, что увеличивает удельное давление при взаимодействии .его с полосой и приводит к ее необратимой де- . формации. Значение верхнего предела отношения диаметра окружности диска к длине торцовой диагонали () обусловлено тем, что при соотношении больше 1,2 величина деформащш остается практически- постоянной, допустимой по ГОСТ 23307-78.. При значениях отношения ширины диска к длине торцовой диагонали полосы менее чем 0,15 происходит прорезание минераловатной полосы. При увеличении ширины диска удельное давление при взаимодействии диска с полосой уменьшается, что способствует снижению размеров остаточной деформации. При значениях отношения щирины диска к торцовой диагонали, равных или больших 0,3, деформация не наблюдается, поэтому дальнейшее увеличение ширины даска не представляется целесообразна.

| название | год | авторы | номер документа |

|---|---|---|---|

| Поточная линия для изготовленияВЕРТиКАльНОСлОиСТыХ ТЕплОизОляциОННыХиздЕлий | 1979 |

|

SU806658A1 |

| Устройство для рулонирования ковра волокнистого материала | 1980 |

|

SU945103A1 |

| Установка для изготовления теплоизоляционных минераловатных изделий с вертикальной слоистостью | 1982 |

|

SU1043136A1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ | 1973 |

|

SU399496A1 |

| Установка для изготовления теплоизоля-циОННыХ издЕлий | 1979 |

|

SU852845A1 |

| Установка для изготовления теплоизоляционных изделий | 1976 |

|

SU556943A1 |

| Поточная линия для производства прошивных теплоизоляционных изделий | 1983 |

|

SU1119996A1 |

| Установка для изготовления теплоизоляционных изделий | 1978 |

|

SU753838A1 |

| Способ изготовления теплоизоляционных минераловатных изделий с вертикальной слоистостью | 1978 |

|

SU698964A1 |

| Установка для изготовления теплоизоляционных конструкций | 1981 |

|

SU975696A1 |

УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ВЕРТИКАЛЬНО-СЛШСТЫХ ТЕППОИЗСЩЯLCHOHffilX ИЗДЕШШ, содержащее механизм поперечной резки ковра на полосы, приекш 1й транспортер и механизм переворота полос на 90,- о т л йч а ю ц е е с я тем, что, с целью повышения производительности и надежности в работе, механизм переворота полос выполнен в виде установленного над приемным транспортером приводного вала с жестко закрепленными на нем дисками с фрикционной или зуб чатой поверхностью, причем отношение диаметра окружности и ширины каждого диска к длине торцовой диагонали полосы составляет соответственно 0,9-1,2 и О, 15-0,3. э &0 :

€Ч

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Поточная линия для изготовления вертикально-слоистых теплоизоляционных изделий | 1974 |

|

SU541827A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Поточная линия для изготовленияВЕРТиКАльНОСлОиСТыХ ТЕплОизОляциОННыХиздЕлий | 1979 |

|

SU806658A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1985-03-07—Публикация

1983-04-07—Подача