.

СО

СО

СП

| название | год | авторы | номер документа |

|---|---|---|---|

| Камера термообработки минераловатных материалов | 1978 |

|

SU771075A1 |

| Камера термообработки минераловатных материалов | 1979 |

|

SU863577A2 |

| Камера термообработки | 1976 |

|

SU591443A1 |

| СПОСОБ ПРОИЗВОДСТВА ТЕПЛОИЗОЛЯЦИОННЫХ МИНЕРАЛОВАТНЫХ ИЗДЕЛИЙ | 2014 |

|

RU2566164C1 |

| Установка для получения минерального волокна | 1982 |

|

SU1077855A1 |

| Камера термообработки минераловатного ковра | 1984 |

|

SU1189822A1 |

| Погружная горелка | 1983 |

|

SU1137278A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖЕСТКИХ МИНЕРАЛОВАТНЫХ ПЛИТ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2024444C1 |

| Установка утилизации тепла | 1989 |

|

SU1828988A1 |

| Установка для сушки льнотресты | 1980 |

|

SU901778A1 |

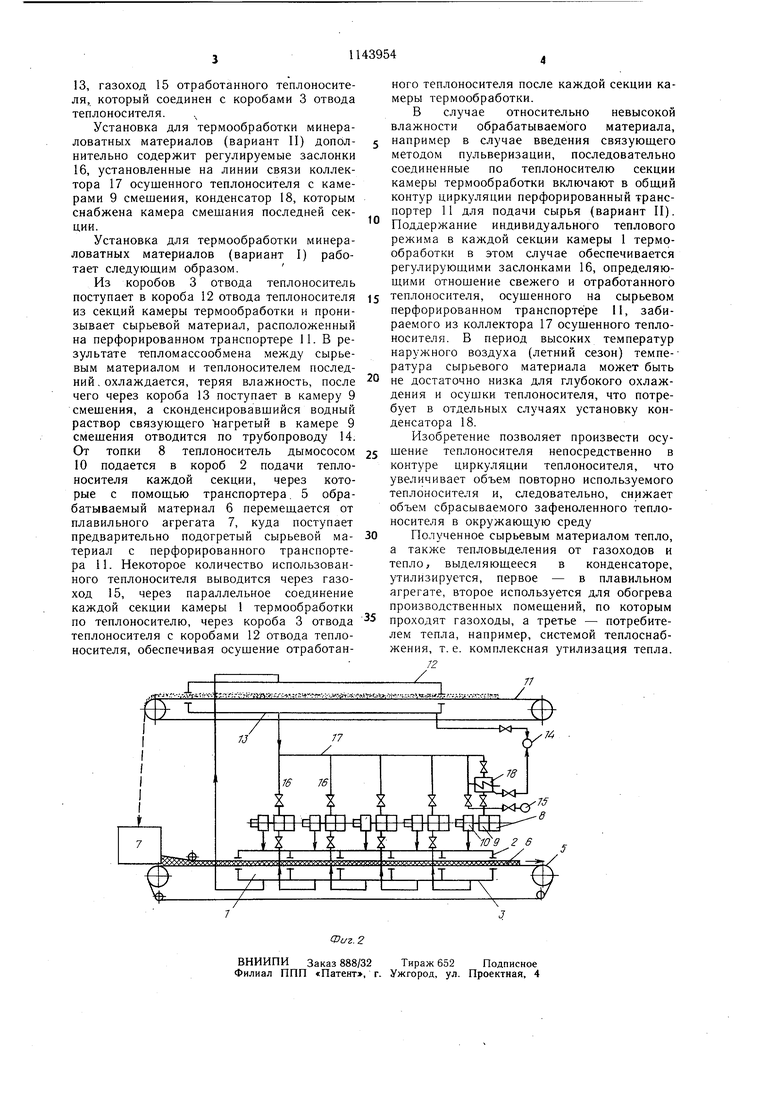

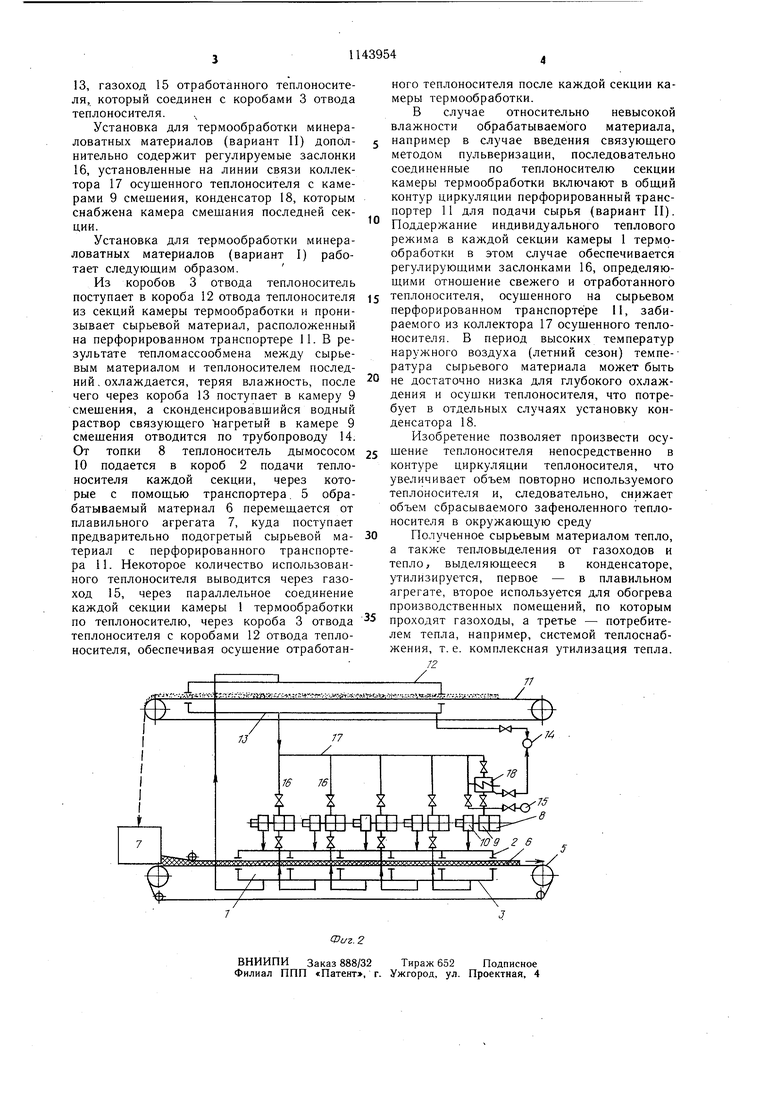

1. Установка для термообработки минераловатных материалов, содержащая транспортер для подачи сырья, плавильный агрегат, камеру термообработки, снабженную перфорированным транспортером и разделенную перегородками на секции с коробами подвода и отвода теплоносителя в каждой из них, соединенными соответственно с дымососом и камерой смешения отличающаяся тем, что, с целью сопряжения вредных газовых выбросов, транспортер для подачи сырья выполнен перфорированным и подключен с одной стороны к коробам отвода теплоносителя из секций камеры термообработки, а с другой - к камере смешения каждой секции. §

/

Фиг.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Горяйнов К | |||

| Э | |||

| и Горяйнова С | |||

| К | |||

| Технология теплоизоляционных материалов и изделий, М.,, Стройиздат, 1982, с | |||

| Регулятор давления для автоматических тормозов с сжатым воздухом | 1921 |

|

SU195A1 |

Авторы

Даты

1985-03-07—Публикация

1984-04-09—Подача