(54) КАМЕРА ТЕРМООБРАБОТКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Камера термообработки минераловатного ковра | 1984 |

|

SU1189822A1 |

| Камера термообработки минераловатных материалов | 1978 |

|

SU771075A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖЕСТКИХ МИНЕРАЛОВАТНЫХ ПЛИТ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2024444C1 |

| Устройство для термообработки минераловатного ковра | 1987 |

|

SU1491721A1 |

| Способ формования ковра из волокнистого материала | 1987 |

|

SU1470509A1 |

| Линия для изготовления жестких минераловатных плит | 1987 |

|

SU1395501A1 |

| Устройство для изготовления профилированных минераловатных изделий | 1980 |

|

SU908781A1 |

| Способ тепловой обработки ковра из неорганического волокна | 1985 |

|

SU1240597A1 |

| Камера тепловой обработки волокнистого материала | 1976 |

|

SU620466A1 |

| Камера формования и термообработки | 1980 |

|

SU876628A1 |

1

Изобретение относится к производству теплоизоляционных изделий из неорганического волокна, в частносТи, к камерам термообработки минераловатного ковра.

Известна камера термообработки минераловатного ковра, состоящая из верхнего и нижнего сетчатого транспотеров, герметичной металлоконструкции, внутри которой проходят рабочие ветви сетчатых транспортеров, между которыми транспортируется минераловатный ковер.в процесе продувки его теплоносителем, опорных устройств в виде движущихся цепных транспортеров с колосниками.

Рабочие ветви сетчатого транспортера разделяют герметичную металлоконструкцию на два короба - верхний и нижний. В один из коробов подается теплоноситель, а из другого теплоноситель отсасывается после его прохождения сквозь волокнистый ковер ll. Однако из-за неравной плотности мииераловатного ковра по ширине, получаемой в процессе волокноосаждения в предыдущих технологических операциях, скорость движения теплоносителя сквозь ковер в каждой его точке по ишрине зависит от плотности ковра в этой точке. На участках с меньшей плотностью сопротивление ковра движению теплоносителя меньше, поэтому скорость на этих участках выше, чем на участках с большей плотностью. На участках с большей плотностью скорость движения теплоносителя ниже. В результате, на участках с меньшей плотностью термообработка завершается раньше, чем на участках с большей плотностью. Время термообработки, т.е. врюмя прохождения неравноплотного ковра внутри камеры термообработки зависит от неравноплотности ковра и значительно превышает необходимое время тервиюобработки такого ковра со скоростью теплоносителя одинаковой для участков с различной плотностью.

Учитывая, что реально существующая неравноплотность ковра находится в пределах +15% от среднего значения, при условии обеспечения одинаковой скорости движения теплонЪсителя через ковер длина камеры термообработки должна иметь запас длины в пределах 15-20% от расчетной. Практически же камера термообработки имеет длину в 3-4 раза, превышающую расчетную, а следовательно, и сравнительно лольшую материале - и .мкость.

Наиболее близким к изобретению по технической сущности является камера термообработки, содержащая сетчатые транспортеры, короб отсоса и короб подачи теплоносителя, разделенный перегородками на секции, в каждую из которых введен соединенный с общим коллектором подачи теплоносителя газоход с регулятором 2,

Недостатки этой камеры термообработки те же, что и у вышеописанной.

С целью повышения эффективности термообработки минераловатного ковра с неоднородной плотностью, короб подачи теплоносителя разделен на секции продольными перегородками.

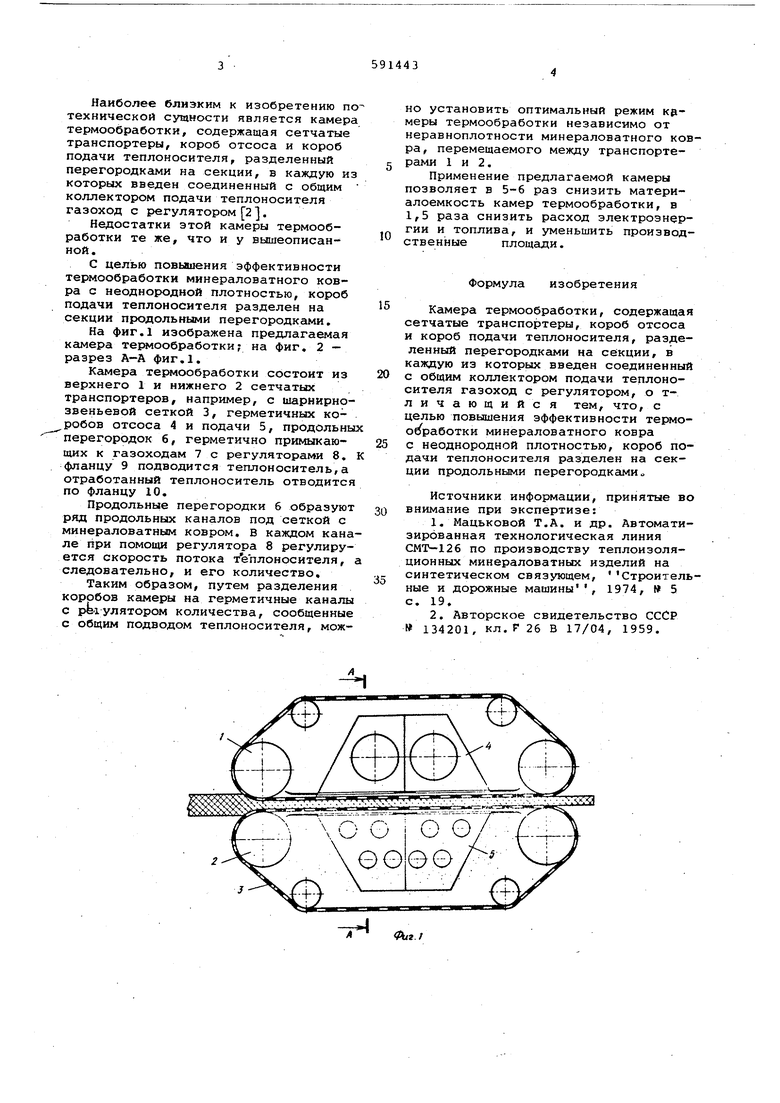

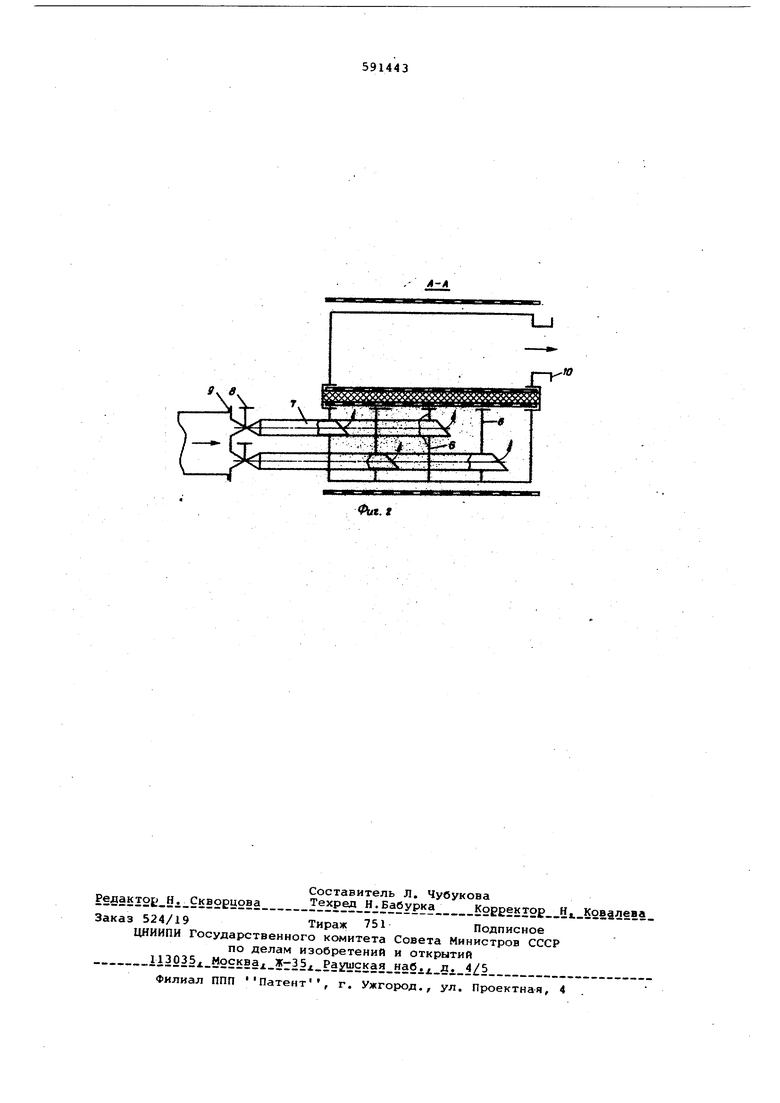

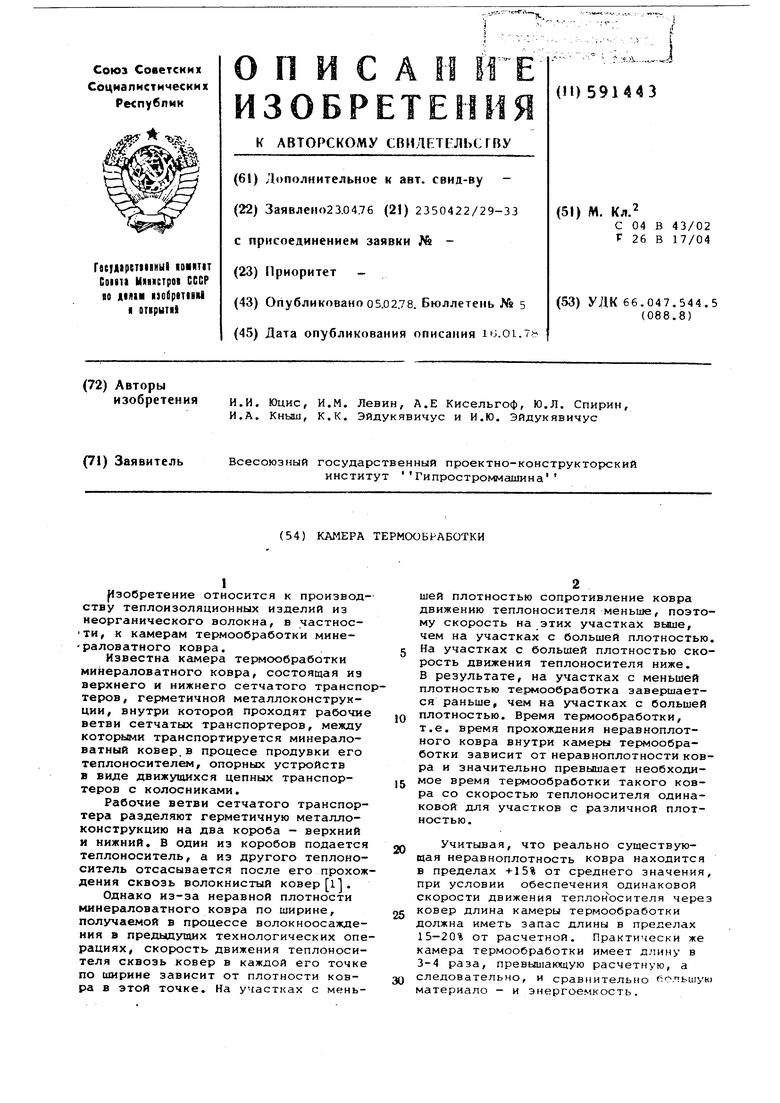

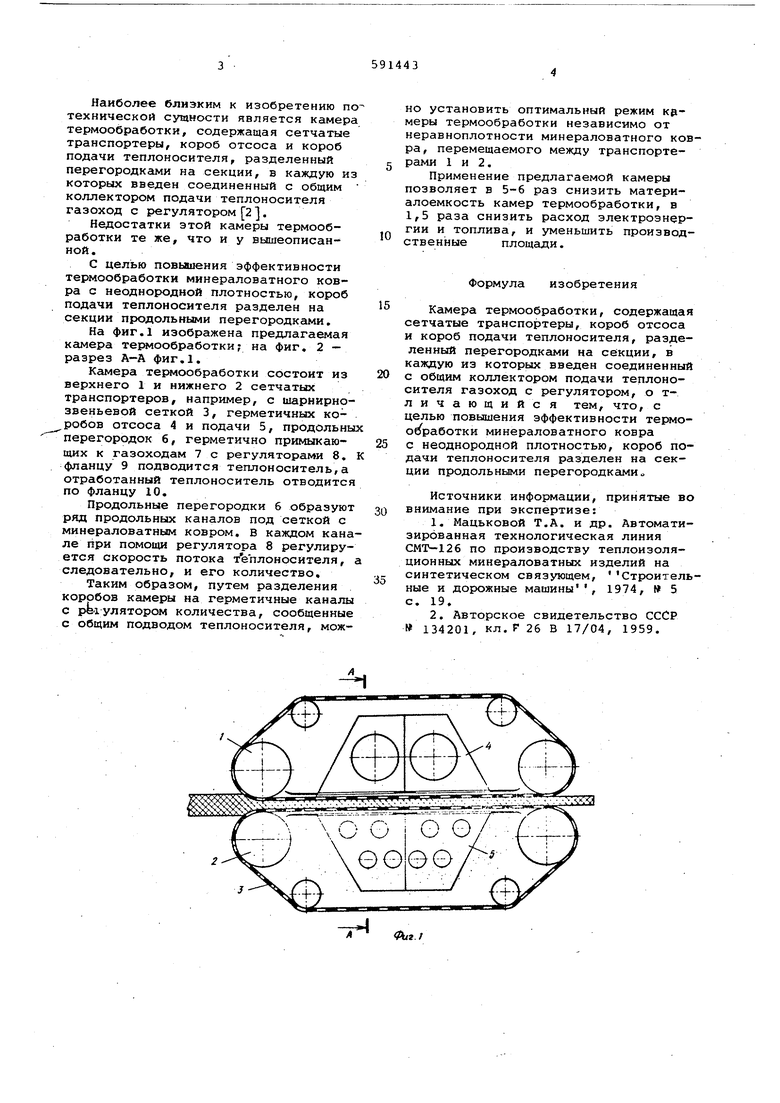

На фиг.1 изображена предлагаемая камера термообработки; на фиг, 2 - разрез А-А фиг.1.

Камера термообработки состоит из верхнего I и нижнего 2 сетчатых транспортеров, например, с шариирнозвеньевой сеткой 3, герметичных ко робов отсоса 4 и подачи 5, продольны перегородок 6, герметично примыкающих к газоходам 7 с регуляторами 8. фланцу 9 подводится теплоноситель,а отработанный теплоноситель отводится по фланцу 10.

Продольные перегородки б образуют ряд продольных каналов под сеткой с минераловатным ковром, В каждом канале при помощи регулятора 8 регулируется скорость потока теплоносителя, следовательно, и его количество.

Таким образом, путем разделения коробов камеры на герметичные каналы с р аулятором количества, сообщенные с общим подводом теплоносителя, можно установить оптимальный режим кдмеры термообработки независимо от неравноплотности минераловатного ковра, перемещаемого между транспортерами 1 и 2.

Применение предлагаемой камеры позволяет в 5-6 раз снизить материалоемкость камер термообработки, в 1,5 раза снизить расход электроэнергии и топлива, и уменьшить производственные площади.

Формула изобретения

Камера термообработки, содержащая сетчатые транспортеры, короб отсоса и короб подачи теплоносителя, разделенный перегородкс1ми на секции, в каждую из которых введен соединенный с общим коллектором подачи теплоносителя газоход с регулятором, о тличающийс я тем, что, с целью повышения эффективности термоой работки минераловатного ковра с неоднородной плотностью, короб подачи теплоносителя разделен на секции продольными перегородкамио

Источники информации, принятые во внимание при экспертизе:

1,Мадьковой Т.А. и др. Автоматизированная технологическая линия СМТ-126 по производству теплоизоляционных минераловатных изделий на синтетическом связующем, Строительные и дорожные машины , 1974, 5

с. 19.

А Zbz. /

Авторы

Даты

1978-02-05—Публикация

1976-04-23—Подача